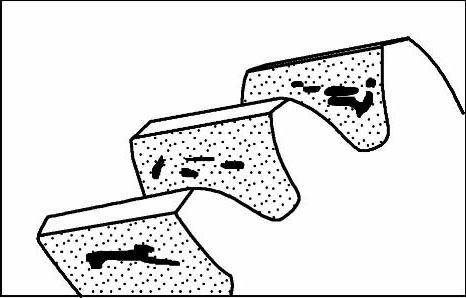

1.疲劳点蚀

所谓疲劳点蚀,就是在靠近节圆(偏下)的齿面出现“麻坑”的现象。如图2-11所示的齿轮点蚀示意图,点蚀是由于轮齿表面的接触应力达到一定极限,加之齿轮材质和热处理等原因表面层产生一些疲劳裂纹,裂纹扩展出现小块金属剥落,形成小“麻坑”的现象。如果齿面硬度不适或接触应力过大,“麻坑”继续扩展就会造成齿面凹凸不平,从而引起振动和噪声,点蚀也因之加剧,最后使齿面失去传动能力,点蚀面积沿齿宽、齿高超过60%则应报废。在减速器齿轮传动中,疲劳点蚀是齿轮最常见的失效形式之一。为减少此现象的发生,在啮合齿轮的选择上,应注意齿轮的齿面硬度、相互啮合的齿轮的硬度差值以及加工精度。

图2-11 轮齿点蚀示意图

对于软齿面齿轮(齿面硬度≤350HBW的齿轮),一般应使小齿轮齿面硬度较大齿轮齿面硬度高出20~50HBW。对于硬齿面齿轮(齿面硬度>350HBW的齿轮),主要从提高其加工精度方面(如提高齿轮的分度精度、降低齿面表面粗糙度等)提高其抗点蚀性能。硬齿面齿轮除具有较好的抗点蚀性能外,其综合力学性能也较好,燃料设备的驱动装置中已较多地使用了硬齿面减速器,故设备的运转性能都有很大提高。

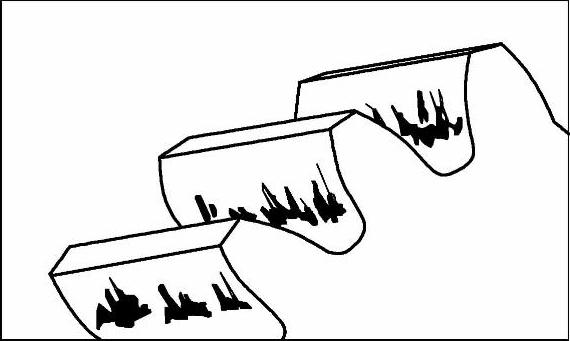

2.齿面磨损

图2-12 轮齿齿面磨损示意图

图2-12所示为轮齿齿面磨损示意图。轮齿的磨损有两种情况:一种是两相啮合轮齿表面对研造成的磨损(硬度低的轮齿磨损较快);另一种是轮齿表面磨粒磨损。一般运行机构的齿轮磨损后,齿厚不应小于原齿厚的70%,否则应更换齿轮。

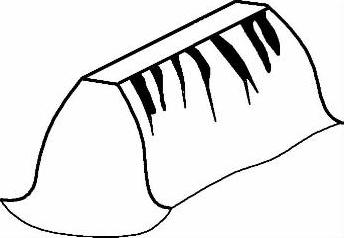

3.齿面胶合(https://www.xing528.com)

齿面胶合(图2-13)就是由于重载高速、润滑不当或散热不良等原因在齿面沿滑动方向形成的伤痕。产生胶合时齿轮啮合面间的油膜被破坏,油温升高,导致齿面金属直接接触,一个齿面的金属焊接在与之相啮合的另一个齿面上,又由于齿面间做相对滑动,结果就在齿面上形成一些垂直于节圆的划痕。齿面胶合严重时,会使齿轮丧失传动能力。为了防止胶合,在低速重载的齿轮传动中应采用高黏度润滑油,或适当提高齿面的硬度和降低表面粗糙度。

4.轮齿塑性变形

对于较软的齿面,由于过载,线摩擦系数过大,可使齿面产生塑性变形,塑性变形使主动齿轮在节线附近产生凹坑,如图2-14所示,这种变形呈现皱纹线状,也称为塑皱。

图2-13 轮齿胶合示意图

图2-14 轮齿塑性变形示意图

5.轮齿折断

当齿轮工作时,由于危险断面应力超过极限应力,轮齿就可能部分或整齿折断。冲击载荷也可能引起断齿,断齿齿轮不能继续使用。减少齿轮轮齿断裂的主要措施是,使用时应考虑齿轮的整体强度及韧性,使齿轮齿根面应力不能超过许用应力;工作时应避免较大载荷和冲击载荷;安装时应注意安装精度。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。