Stage1.创建工序

Step1.将工序导航器调整到程序顺序视图。

Step2.选择下拉菜单 命令,在“创建工序”对话框

命令,在“创建工序”对话框 下拉列表中选择

下拉列表中选择 选项,在

选项,在 区域中单击“CAVITY_MILL”按钮

区域中单击“CAVITY_MILL”按钮 ,在

,在 下拉列表中选择

下拉列表中选择 选项,在

选项,在 下拉列表中选择前面设置的刀具

下拉列表中选择前面设置的刀具 选项,在

选项,在 下拉列表中选择

下拉列表中选择 选项,在

选项,在 下拉列表中选择

下拉列表中选择 选项,使用系统默认的名称。

选项,使用系统默认的名称。

Step3.单击“创建工序”对话框中的 按钮,系统弹出“型腔铣”对话框。

按钮,系统弹出“型腔铣”对话框。

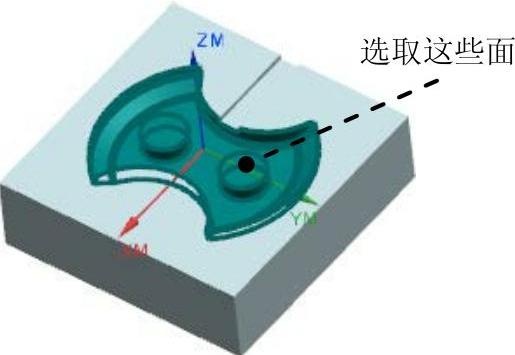

Stage2.指定切削区域

Step1.在“型腔铣”对话框 区域中单击

区域中单击 右侧的

右侧的 按钮,系统弹出“切削区域”对话框。

按钮,系统弹出“切削区域”对话框。

Step2.在图形区中选取图21.9所示的面(共33个)为切削区域,然后单击“切削区域”对话框中的 按钮,系统返回到“型腔铣”对话框。

按钮,系统返回到“型腔铣”对话框。

Stage3.设置一般参数

在“型腔铣”对话框 下拉列表中选择

下拉列表中选择 选项;在

选项;在 下拉列表中选择

下拉列表中选择 选项,在

选项,在 文本框中输入值50.0;在

文本框中输入值50.0;在 下拉列表中选择

下拉列表中选择 选项,在

选项,在 文本框中输入值1.0。

文本框中输入值1.0。

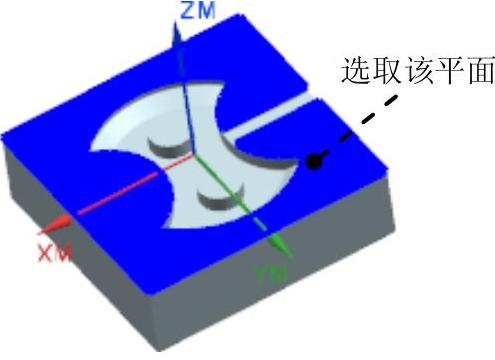

Stage4.设置切削层参数

Step1.在 区域中单击“切削层”按钮

区域中单击“切削层”按钮 ,系统弹出“切削层”对话框。

,系统弹出“切削层”对话框。

Step2.展开 区域,选中列表框中的第一个范围选项,然后单击

区域,选中列表框中的第一个范围选项,然后单击 区域中的

区域中的 按钮,选取图21.10所示的面;然后单击“切削层”对话框中的

按钮,选取图21.10所示的面;然后单击“切削层”对话框中的 按钮,系统返回到“型腔铣”对话框。

按钮,系统返回到“型腔铣”对话框。

图21.9 指定切削区域

图21.10 选取面

Stage5.设置切削参数

Step1.在 区域中单击“切削参数”按钮

区域中单击“切削参数”按钮 ,系统弹出“切削参数”对话框。(https://www.xing528.com)

,系统弹出“切削参数”对话框。(https://www.xing528.com)

Step2.在“切削参数”对话框中单击 选项卡,在

选项卡,在 下拉列表框中选择

下拉列表框中选择 选项,其他参数采用系统默认设置值。

选项,其他参数采用系统默认设置值。

Step3.单击“切削参数”对话框中的 按钮,系统返回到“型腔铣”对话框。

按钮,系统返回到“型腔铣”对话框。

Stage6.设置非切削移动参数。

Step1.在 区域中单击“非切削移动”按钮

区域中单击“非切削移动”按钮 ,系统弹出“非切削移动”对话框。

,系统弹出“非切削移动”对话框。

Step2.在“非切削移动”对话框中单击 选项卡,在

选项卡,在 区域

区域 文本框中输入3.0,其余参数采用系统默认设置值。

文本框中输入3.0,其余参数采用系统默认设置值。

Step3.单击“非切削移动”对话框中的 按钮,系统返回到“型腔铣”对话框。

按钮,系统返回到“型腔铣”对话框。

Stage7.设置进给率和速度

Step1.在“型腔铣”对话框中单击“进给率和速度”按钮 ,系统弹出“进给率和速度”对话框。

,系统弹出“进给率和速度”对话框。

Step2.选中“进给率和速度”对话框 区域中的

区域中的 复选框,在其后的文本框中输入值1200.0,按Enter键,然后单击

复选框,在其后的文本框中输入值1200.0,按Enter键,然后单击 按钮,在

按钮,在 区域的

区域的 文本框中输入值200.0,按Enter键,然后单击

文本框中输入值200.0,按Enter键,然后单击 按钮,其他参数采用系统默认设置值。

按钮,其他参数采用系统默认设置值。

Step3.单击 按钮,完成进给率和速度的设置,系统返回“型腔铣”操作对话框。

按钮,完成进给率和速度的设置,系统返回“型腔铣”操作对话框。

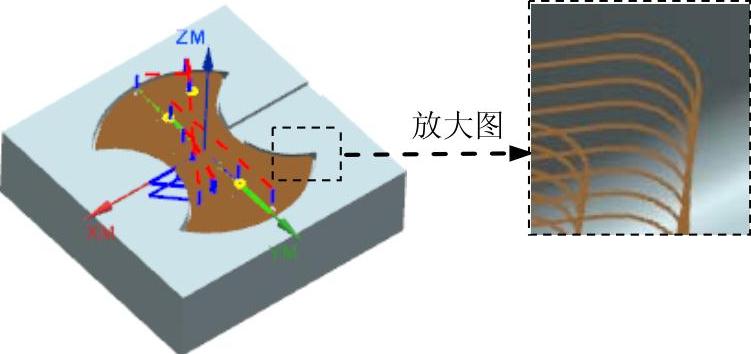

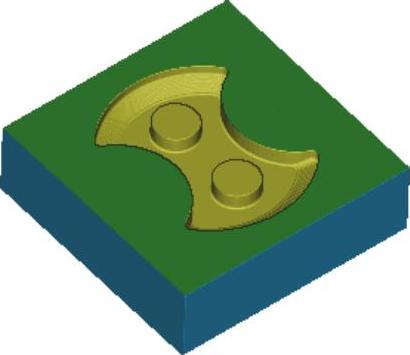

Stage8.生成的刀路轨迹并仿真

生成的刀路轨迹如图21.11所示,2D动态仿真加工后的模型如图21.12所示。

图21.11 刀路轨迹

图21.12 2D仿真结果

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。