Stage1.插入工序

Step1.选择下拉菜单 命令,系统弹出“创建1:序”对话框。

命令,系统弹出“创建1:序”对话框。

Step2.确定加工方法。在“创建工序”对话框 下拉列表中选择

下拉列表中选择 选项,在

选项,在 区域中单击“PLANAR_MILL”按钮

区域中单击“PLANAR_MILL”按钮 ,在

,在 下拉列表中选择

下拉列表中选择 选项,在

选项,在 下拉列表中选择

下拉列表中选择 选项,在

选项,在 下拉列表中选择

下拉列表中选择 选项,在

选项,在 下拉列表中选择

下拉列表中选择 选项,采用系统默认的名称。

选项,采用系统默认的名称。

Step3.在“创建工序”对话框中单击 按钮,系统弹出“平面铣”对话框。

按钮,系统弹出“平面铣”对话框。

Stage2.指定部件边界

Step1.在 区域中单击“选择或编辑部件边界”按钮

区域中单击“选择或编辑部件边界”按钮 ,系统弹出“边界几何体”对话框。

,系统弹出“边界几何体”对话框。

Step2.在“边界几何体”对话框 下拉列表中选择

下拉列表中选择 选项,系统弹出“创建边界”对话框。

选项,系统弹出“创建边界”对话框。

Step3.在“创建边界”对话框 下拉列表中选择

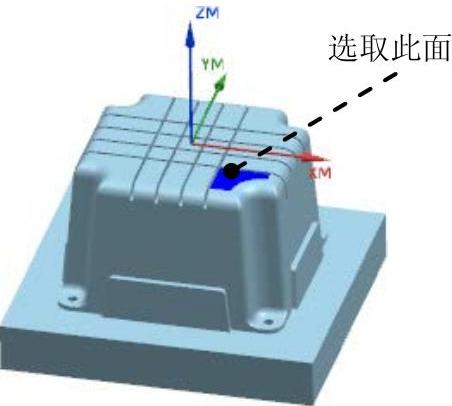

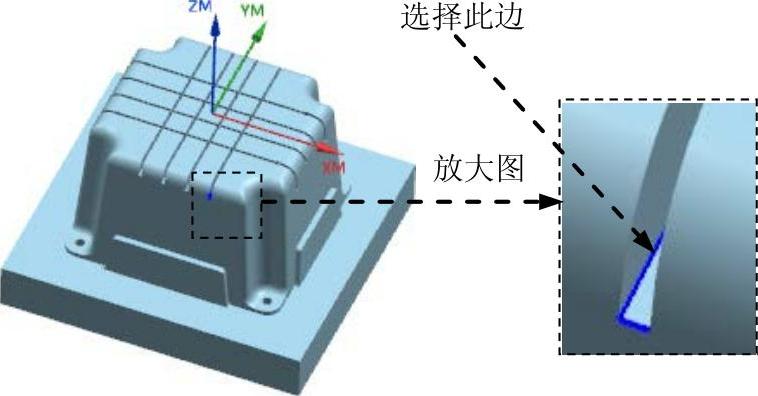

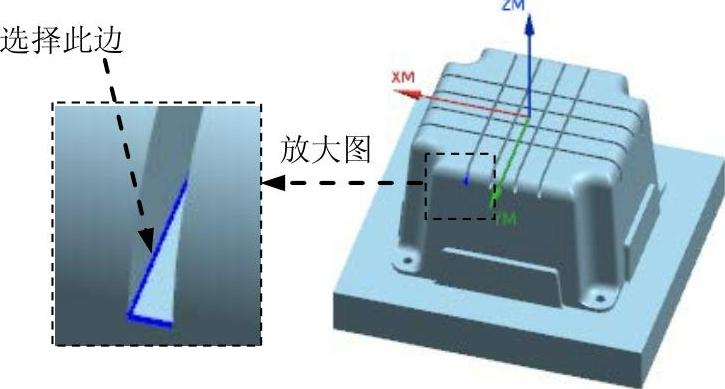

下拉列表中选择 选项,系统弹出“平面”对话框,选取图20.37所示的平面为参照,然后单击

选项,系统弹出“平面”对话框,选取图20.37所示的平面为参照,然后单击 按钮,在

按钮,在 下拉列表中选择

下拉列表中选择 选项,系统返回“创建边界”对话框。

选项,系统返回“创建边界”对话框。

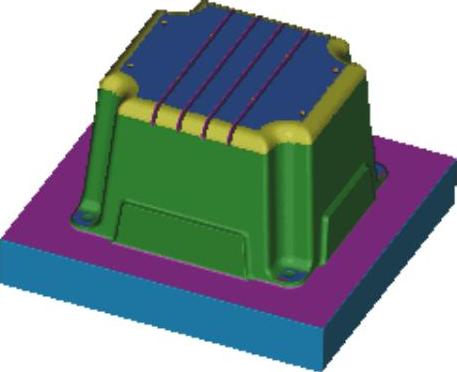

图20.37 定义参照面

Step4.创建边界。

(1)在 下拉列表中选择

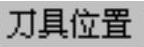

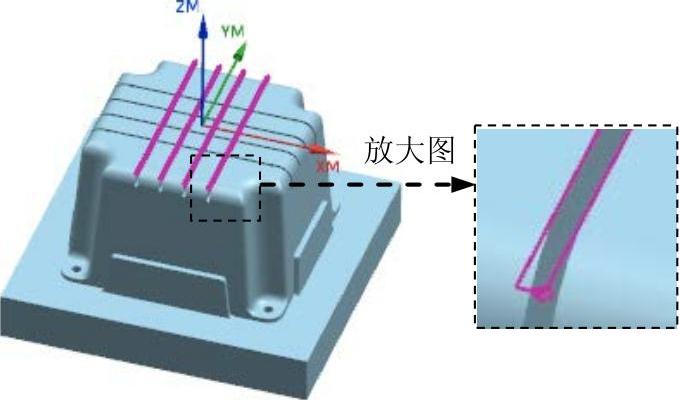

下拉列表中选择 选项,然后在图形区选择图20.38所示的边线。

选项,然后在图形区选择图20.38所示的边线。

(2)在 下拉列表中选择

下拉列表中选择 选项,在图形区选择图20.39所示的边线。

选项,在图形区选择图20.39所示的边线。

图20.38 定义参照边

图20.39 定义参照边

(3)在 下拉列表中选择

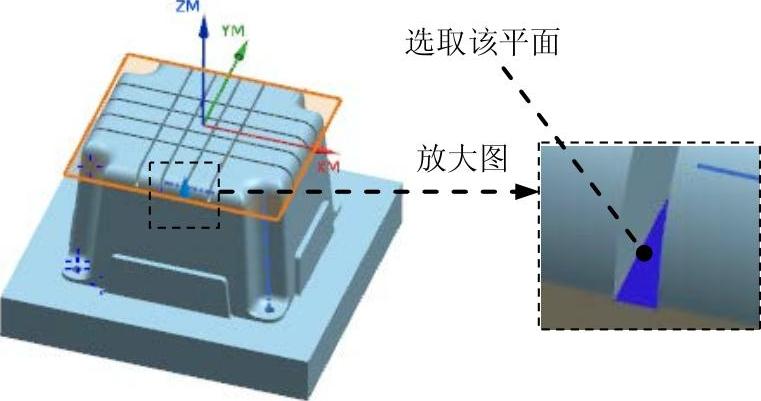

下拉列表中选择 选项,然后在图形区选择图20.40所示的边线。

选项,然后在图形区选择图20.40所示的边线。

(4)在 下拉列表中选择

下拉列表中选择 选项,在图形区选择图20.41所示的边线,单击

选项,在图形区选择图20.41所示的边线,单击 按钮,系统自动创建一个边界。

按钮,系统自动创建一个边界。

Step5.创建其余边界。详细过程参照Step4,结果如图20.42所示。

Step6.分别单击“创建边界”和“边界几何体”对话框的 按钮,系统返回“平面铣”对话框。

按钮,系统返回“平面铣”对话框。

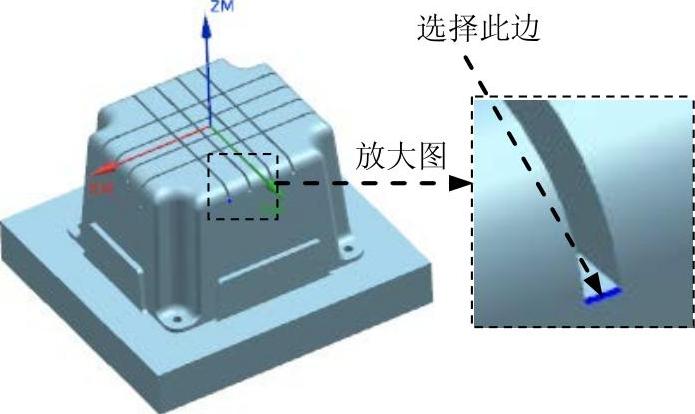

Stage3.指定底面

(1)单击“平面铣”对话框中 右侧的

右侧的 按钮,系统弹出“平面”对话框。

按钮,系统弹出“平面”对话框。

(2)然后选取图20.43所示的面,单击“平面”对话框中的 按钮,返回“平面铣”对话框。

按钮,返回“平面铣”对话框。

图20.40 定义参照边

图20.41 定义参照边(https://www.xing528.com)

图20.42 创建边界

图20.43 指定底面

Stage4.设置刀具路径参数

Step1.选择切削模式。在“面铣”对话框 下拉列表中选择

下拉列表中选择 选项。

选项。

Step2.设置一般参数。在 下拉列表中选择

下拉列表中选择 选项,在

选项,在 文本框中输入值50.0,其他参数采用系统默认设置值。

文本框中输入值50.0,其他参数采用系统默认设置值。

Stage5.设置切削层

在 区域中单击“切削层”按钮

区域中单击“切削层”按钮 ,系统弹出“切削层”对话框。在

,系统弹出“切削层”对话框。在 区域

区域 文本框中输入1,然后单击该对话框的

文本框中输入1,然后单击该对话框的 按钮回到“平面铣”对话框。

按钮回到“平面铣”对话框。

Stage6.设置切削参数

Step1.在 区域中单击“切削参数”按钮

区域中单击“切削参数”按钮 ,系统弹出“切削参数”对话框。

,系统弹出“切削参数”对话框。

Step2.在“切削参数”对话框中单击 选项卡,在

选项卡,在 区域

区域 下拉列表中选择

下拉列表中选择 选项,其他参数采用系统默认设置值。

选项,其他参数采用系统默认设置值。

Step3.在“切削参数”对话框中 按钮回到“平面铣”对话框。

按钮回到“平面铣”对话框。

Stage7.设置非切削移动参数

Step1.在“平面铣”对话框 区域中单击“非切削移动”按钮

区域中单击“非切削移动”按钮 ,系统弹出“非切削移动”对话框。

,系统弹出“非切削移动”对话框。

Step2.单击“非切削移动”对话框中的 选项卡,在

选项卡,在 区域

区域 下拉列表中选择

下拉列表中选择 选项,在

选项,在 文本框中输入值2.0;单击

文本框中输入值2.0;单击 选项卡,在

选项卡,在 区域

区域 下拉列表中选择

下拉列表中选择 选项,其他参数采用系统默认值,单击

选项,其他参数采用系统默认值,单击 按钮,完成非切削移动参数的设置。

按钮,完成非切削移动参数的设置。

Stage8.设置进给率和速度

Step1.单击“平面铣”对话框中的“进给率和速度”按钮 ,系统弹出“进给率和速度”对话框。

,系统弹出“进给率和速度”对话框。

Step2.在“进给率和速度”对话框 区域中选中

区域中选中 复选框,在其后的文本框中输入值3500.0,按Enter键,在

复选框,在其后的文本框中输入值3500.0,按Enter键,在 区域的

区域的 文本框中输入值500.0,按Enter键,然后单击

文本框中输入值500.0,按Enter键,然后单击 按钮,其他参数采用默认设置。

按钮,其他参数采用默认设置。

Step3.单击“进给率和速度”对话框中的 按钮。

按钮。

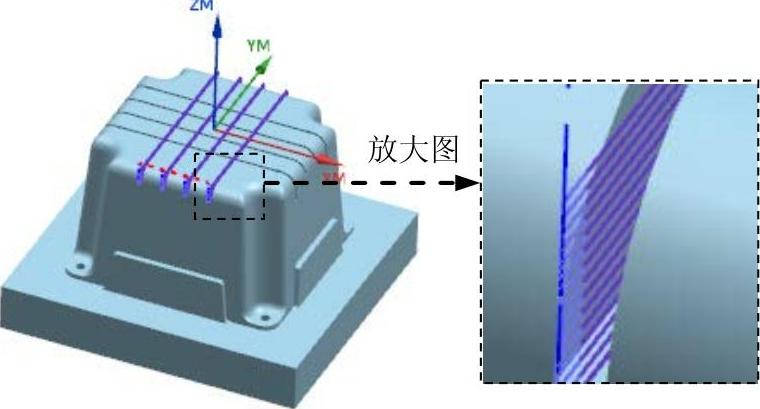

Stage9.生成刀路轨迹并仿真

生成的刀路轨迹如图20.44所示,2D动态仿真加工后结果如图20.45所示。

图20.44 刀路轨迹

图20.45 2D仿真结果

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。