Stage1.创建工序

Step1.选择下拉菜单 命令,在“创建工序”对话框的

命令,在“创建工序”对话框的 下拉列表中选择

下拉列表中选择 选项,在

选项,在 区域中单击“CONTOUR_AREA”按钮

区域中单击“CONTOUR_AREA”按钮 ,在

,在 下拉列表中选择

下拉列表中选择 选项,在

选项,在 下拉列表中选择刀具

下拉列表中选择刀具 选项,在

选项,在 下拉列表中选择

下拉列表中选择 选项,在

选项,在 下拉列表中选择

下拉列表中选择 选项,使用系统默认的名称。

选项,使用系统默认的名称。

图21.18 刀路轨迹

图21.19 2D仿真结果

Step2.单击“创建工序”对话框中的 按钮,系统弹出“轮廓区域”对话框。

按钮,系统弹出“轮廓区域”对话框。

Stage2.指定切削区域

Step1.在 区域中单击“选择或编辑切削区域几何体”按钮

区域中单击“选择或编辑切削区域几何体”按钮 ,系统弹出“切削区域”对话框。

,系统弹出“切削区域”对话框。

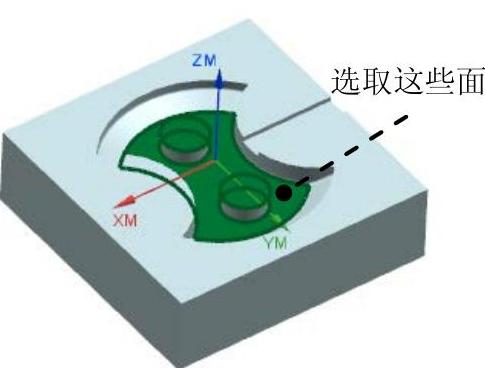

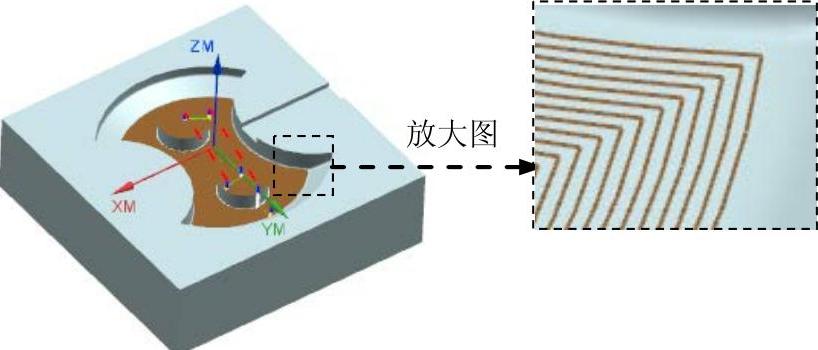

Step2.选取图21.20所示的面为切削区域(共3个面),在“切削区域”对话框中单击 按钮,完成切削区域的创建,同时系统返回到“轮廓区域”对话框。

按钮,完成切削区域的创建,同时系统返回到“轮廓区域”对话框。

Stage3.设置驱动方式

Step1.在“轮廓区域”对话框 区域的

区域的 下拉列表中选择

下拉列表中选择 选项,单击“编辑参数”按钮

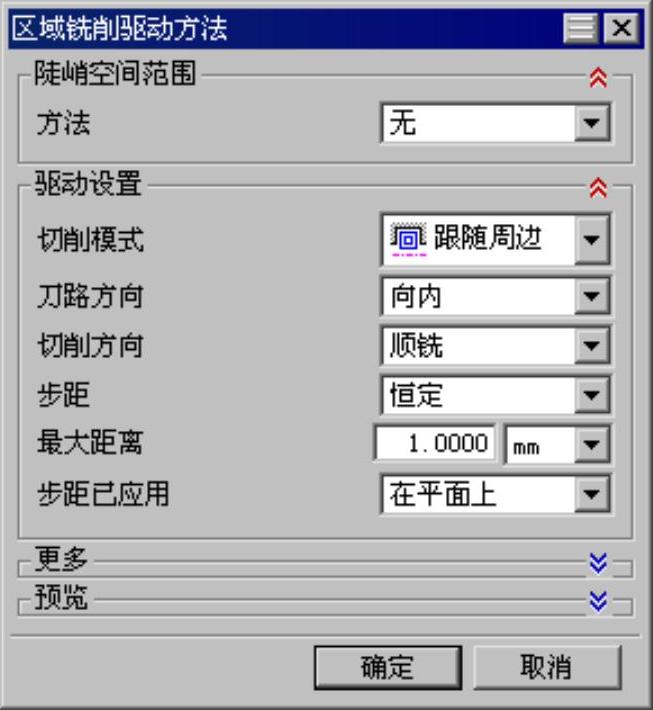

选项,单击“编辑参数”按钮 ,系统弹出“区域铣削驱动方法”对话框;设置图21.21所示的参数。

,系统弹出“区域铣削驱动方法”对话框;设置图21.21所示的参数。

图21.20 定义切削区域

图21.21 “区域铣削驱动方法”对话框

Stage4.设置切削参数(https://www.xing528.com)

Step1.在 区域中单击“切削参数”按钮

区域中单击“切削参数”按钮 ,系统弹出“切削参数”对话框。

,系统弹出“切削参数”对话框。

Step2.在“切削参数”对话框中单击 选项卡,在

选项卡,在 下拉列表框中选择

下拉列表框中选择 选项,其他参数采用系统默认设置值。

选项,其他参数采用系统默认设置值。

Step3.单击“切削参数”对话框中的 按钮,系统返回到“型腔铣”对话框。

按钮,系统返回到“型腔铣”对话框。

Stage5.设置非切削移动参数。

采用系统默认的非切削移动参数。

Stage6.设置进给率和速度

Step1.在“轮廓区域”对话框中单击“进给率和速度”按钮 ,系统弹出“进给率和速度”对话框。

,系统弹出“进给率和速度”对话框。

Step2.选中“进给率和速度”对话框 区域中的

区域中的 复选框,在其后的文本框中输入值2000.0,按Enter键,然后单击

复选框,在其后的文本框中输入值2000.0,按Enter键,然后单击 按钮,在

按钮,在 区域的

区域的 文本框中输入值250.0,按Enter键,然后单击

文本框中输入值250.0,按Enter键,然后单击 按钮,其他参数采用系统默认设置值。

按钮,其他参数采用系统默认设置值。

Step3.单击 按钮,完成进给率和速度的设置,系统返回“轮廓区域”操作对话框。

按钮,完成进给率和速度的设置,系统返回“轮廓区域”操作对话框。

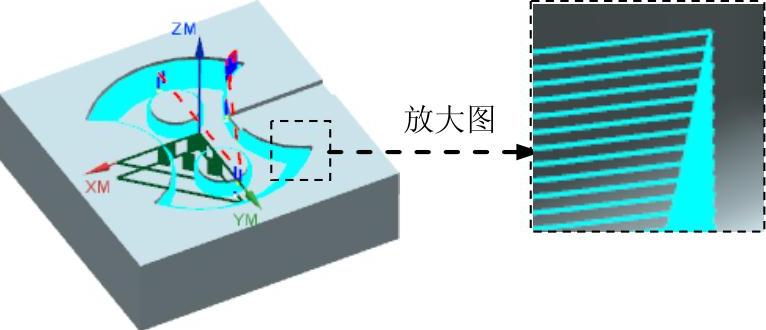

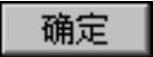

Stage7.生成刀路轨迹并仿真

生成的刀路轨迹如图21.22所示,2D动态仿真加工后的模型如图21.23所示。

图21.22 刀路轨迹

图21.23 2D仿真结果

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。