Stage1.创建工序

Step1.选择下拉菜单 命令,系统弹出“创建工序”对话框。

命令,系统弹出“创建工序”对话框。

Step2.确定加工方法。在“创建工序”对话框的 下拉列表中选择

下拉列表中选择 选项,在

选项,在 区域中单击“PLANER MILL”按钮

区域中单击“PLANER MILL”按钮 ,在

,在 下拉列表中选择

下拉列表中选择 选项,在

选项,在 下拉列表中选择

下拉列表中选择 选项,在

选项,在 下拉列表中选择

下拉列表中选择 选项,在

选项,在 下拉列表中选择

下拉列表中选择 选项,采用系统默认的名称。

选项,采用系统默认的名称。

Step3.在“创建工序”对话框中单击 按钮,系统弹出“平面铣”对话框。

按钮,系统弹出“平面铣”对话框。

Stage2.指定部件边界

Step1.在“平面铣”对话框单击 右侧的“选择或编辑部件边界”按钮

右侧的“选择或编辑部件边界”按钮 ,系统弹出“边界几何体”对话框。

,系统弹出“边界几何体”对话框。

Step2.在 下拉列表中选择

下拉列表中选择 选项,此时系统会弹出“创建边界”对话框,在“创建边界”对话框对话框

选项,此时系统会弹出“创建边界”对话框,在“创建边界”对话框对话框 下拉列表中选择

下拉列表中选择 选项。

选项。

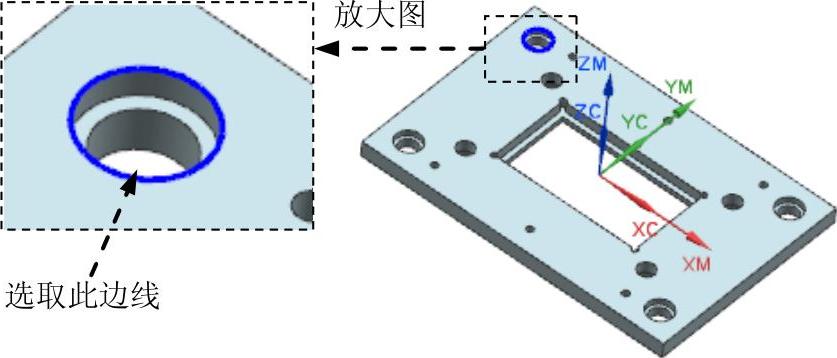

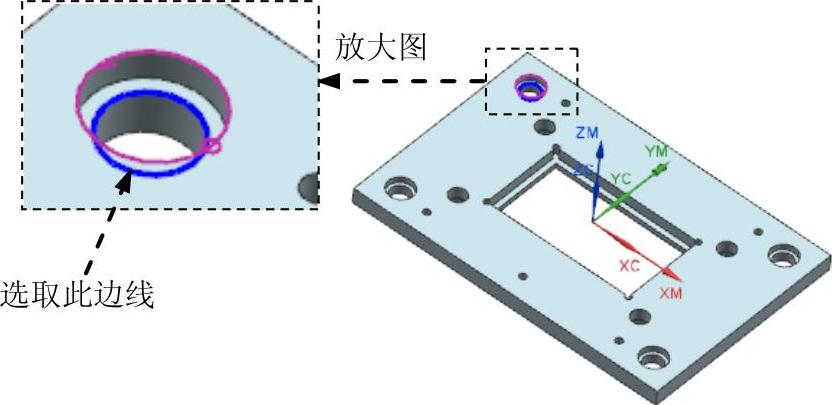

Step3.在图形区选择图11.40所示的边线,然后单击 按钮。

按钮。

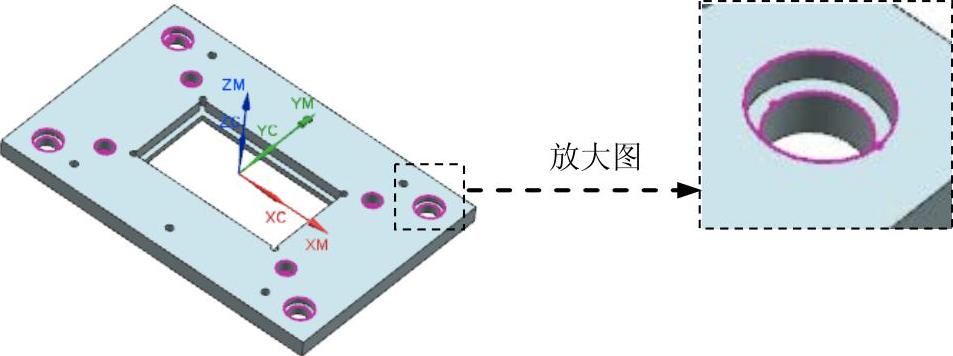

Step4.在绘图区域选取图11.41所示的边线,然后单击 按钮。

按钮。

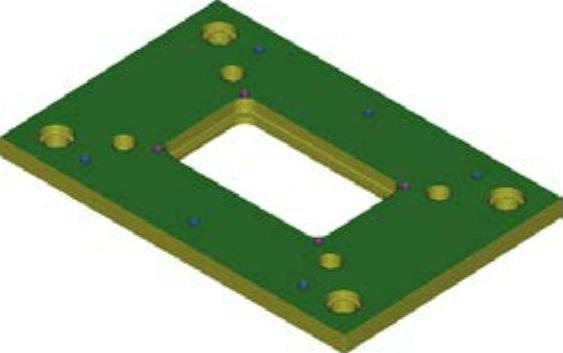

图11.40 定义参照边线1

图11.41 定义参照边线2

Step5.参照上两步创建另外七个沉头孔的边线,完成如图11.42所示。

图11.42 定义其余边线

Step6.单击两次 按钮,系统返回“平面铣”对话框。

按钮,系统返回“平面铣”对话框。

Stage3.指定底面

Step1.在“平面铣”对话框单击 右侧的“选择或编辑底平面几何体”按钮

右侧的“选择或编辑底平面几何体”按钮 ,系统弹出“平面”对话框。

,系统弹出“平面”对话框。

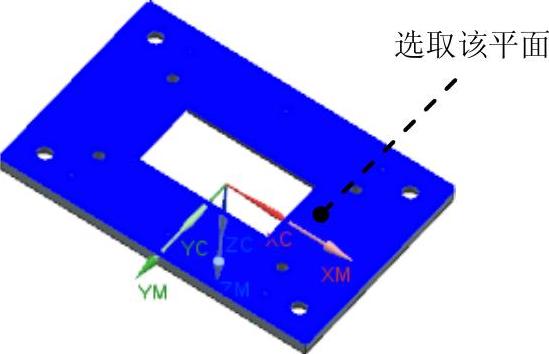

Step2.在图形区选择图11.43所示的面,然后在 区域

区域 文本框中输入1,单击

文本框中输入1,单击 按钮,系统返回“平面铣”对话框。

按钮,系统返回“平面铣”对话框。

图11.43 指定底面

Stage4.设置刀具路径参数

Step1.设置一般参数。在 下拉列表框中选择

下拉列表框中选择 选项,在

选项,在 下拉列表中选择

下拉列表中选择 选项,在

选项,在 文本框中输入值2.0,其他参数采用系统默认设置值。(https://www.xing528.com)

文本框中输入值2.0,其他参数采用系统默认设置值。(https://www.xing528.com)

Step2.设置切削层。

(1)在“平面铣”对话框中单击“切削层”按钮 ,系统“切削层”对话框。

,系统“切削层”对话框。

(2)在“切削层”对话框 下拉列表中选择

下拉列表中选择 选项,在

选项,在 文本框中输入值1.0,其余参数采用系统默认设置值,单击

文本框中输入值1.0,其余参数采用系统默认设置值,单击 按钮,系统返回到“平面铣”对话框。

按钮,系统返回到“平面铣”对话框。

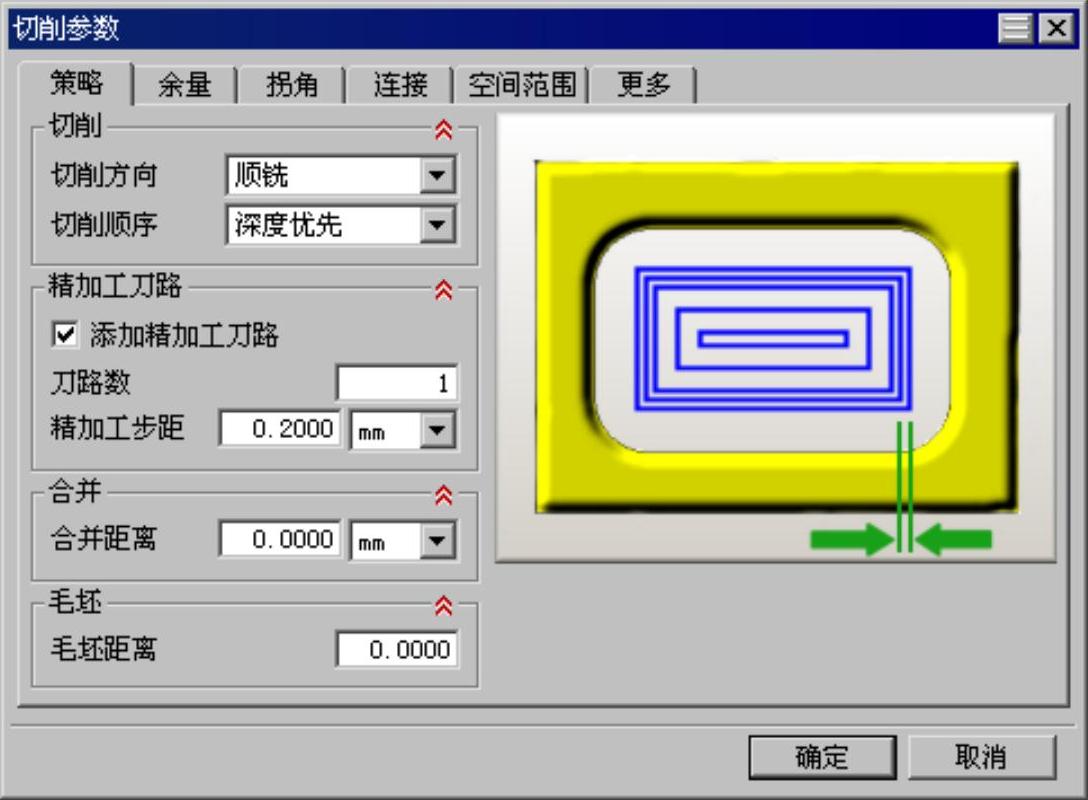

Stage5.设置切削参数

Step1.在“平面铣”对话框中单击“切削参数”按钮 ,系统弹出“切削参数”对话框。

,系统弹出“切削参数”对话框。

Step2.在“切削参数”对话框中单击 选项卡,设置图11.44所示的参数。

选项卡,设置图11.44所示的参数。

图11.44 “策略”选项卡

Step3.在“切削参数”对话框中单击 选项卡,在

选项卡,在 与

与 文本框中均输入0.01,其余选项卡参数接受系统默认设置,单击

文本框中均输入0.01,其余选项卡参数接受系统默认设置,单击 按钮,系统返回到“平面铣”对话框。

按钮,系统返回到“平面铣”对话框。

Stage6.设置非切削移动参数

Step1.在“平面铣”对话框 区域中单击“非切削移动”按钮

区域中单击“非切削移动”按钮 ,系统弹出“非切削移动”对话框。

,系统弹出“非切削移动”对话框。

Step2.单击“非切削移动”对话框中的 选项卡,在

选项卡,在 下拉列表中选择

下拉列表中选择 选项,在

选项,在 下拉列表中选择

下拉列表中选择 选项,单击

选项,单击 按钮,完成非切削移动参数的设置。

按钮,完成非切削移动参数的设置。

Stage7.设置进给率和速度

Step1.单击“平面铣”对话框中的“进给率和速度”按钮 ,系统弹出“进给率和速度”对话框。

,系统弹出“进给率和速度”对话框。

Step2.选中“进给率和速度”对话框 区域中的

区域中的 复选框,在其后的文本框中输入值1000.0,在

复选框,在其后的文本框中输入值1000.0,在 区域的

区域的 文本框中输入值250.0,按下键盘上的Enter键,然后单击

文本框中输入值250.0,按下键盘上的Enter键,然后单击 按钮,其他参数采用系统默认设置值。

按钮,其他参数采用系统默认设置值。

Step3.单击“进给率和速度”对话框中的 按钮。

按钮。

Stage8.生成刀路轨迹并仿真

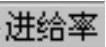

Step1.在“平面铣”对话框中单击“生成”按钮 ,在图形区中生成图11.45所示的刀路轨迹。

,在图形区中生成图11.45所示的刀路轨迹。

Step2.使用2D动态仿真。完成仿真后的模型如图11.46所示。

图11.45 刀路轨迹

图11.46 2D仿真结果

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。