说明:本步骤是继承Task4操作的IPW对毛坯进行二次开粗。创建工序时应选用直径较小的端铣刀,并设置较小的每刀切削深度值,以保证更多区域能被加工到。

Stage1.创建工序

Step1.选择下拉菜单 命令,在“创建工序”对话框的

命令,在“创建工序”对话框的 下拉列表中选择

下拉列表中选择 选项,在

选项,在 区域中单击“REST_MILLING”按钮

区域中单击“REST_MILLING”按钮 ,在

,在 下拉列表中选择

下拉列表中选择 选项,在

选项,在 下拉列表中选择刀具

下拉列表中选择刀具 选项,在

选项,在 下拉列表中选择

下拉列表中选择 选项,在

选项,在 下拉列表中选择

下拉列表中选择 选项,使用系统默认的名称“REST_MILLING”。

选项,使用系统默认的名称“REST_MILLING”。

Step2.单击“创建工序”对话框中的 按钮,系统弹出“剩余铣”对话框。

按钮,系统弹出“剩余铣”对话框。

Stage2.设置一般参数

在“剩余铣”对话框的 下拉列表中选择

下拉列表中选择 选项,在

选项,在 下拉列表中选择

下拉列表中选择 选项,在

选项,在 文本框中输入值20.0;在

文本框中输入值20.0;在 下拉列表中选择

下拉列表中选择 选项,在

选项,在 文本框中输入值1.0。

文本框中输入值1.0。

Stage3.设置切削参数

Step1.在 区域中单击“切削参数”按钮

区域中单击“切削参数”按钮 ,系统弹出“切削参数”对话框。

,系统弹出“切削参数”对话框。

Step2.在“切削参数”对话框中单击 选项卡,在

选项卡,在 文本框中输入值0.5,在

文本框中输入值0.5,在 与

与 文本框中均输入0.03。

文本框中均输入0.03。

Step3.在“切削参数”对话框中单击 选项卡,在

选项卡,在 区域的

区域的 文本框中输入2。

文本框中输入2。

Step4.单击“切削参数”对话框中的 按钮,系统返回到“剩余铣”对话框。

按钮,系统返回到“剩余铣”对话框。

Stage4.设置非切削移动参数(https://www.xing528.com)

采用系统默认的非切削参数设置值。

Stage5.设置进给率和速度

Step1.在“剩余铣”对话框中单击“进给率和速度”按钮 ,系统弹出“进给率和速度”对话框。

,系统弹出“进给率和速度”对话框。

Step2.选中“进给率和速度”对话框 区域中的

区域中的 复选框,在其后的文本框中输入值1000.0,按Enter键,然后单击

复选框,在其后的文本框中输入值1000.0,按Enter键,然后单击 按钮;在

按钮;在 区域的

区域的 文本框中输入值300.0,按Enter键,然后单击

文本框中输入值300.0,按Enter键,然后单击 按钮,其他参数采用系统默认设置值。

按钮,其他参数采用系统默认设置值。

Step3.单击 按钮,完成进给率和速度的设置,系统返回“剩余铣”对话框。

按钮,完成进给率和速度的设置,系统返回“剩余铣”对话框。

Stage6.生成刀路轨迹并仿真

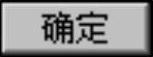

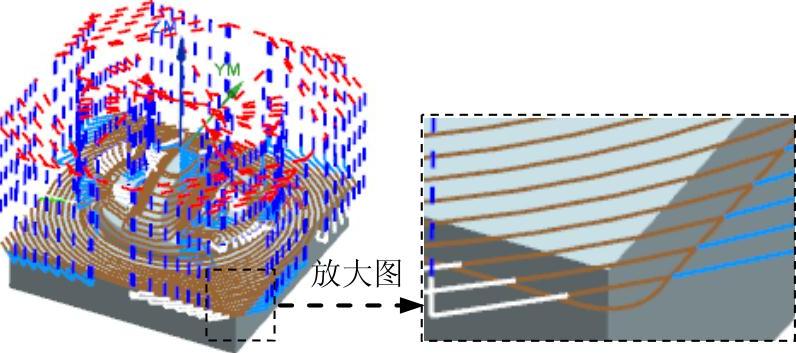

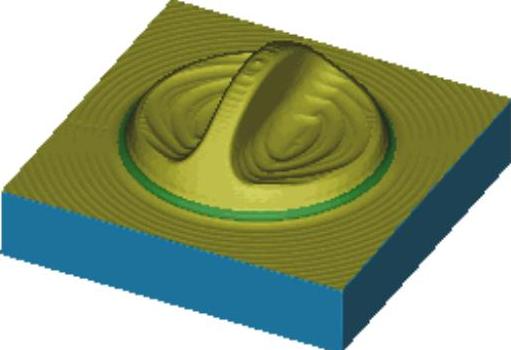

生成的刀路轨迹如图3.9所示,2D动态仿真加工后的模型如图3.10所示。

图3.9 刀路轨迹

图3.10 2D仿真结果

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。