由于起重设备种类繁多、作业环境复杂、设备管理状况参差不齐等原因,起重设备在使用、维修改造、检验中面临着诸多风险,所以加强安全监督管理、做好起重设备故障分析及事故预防是十分重要的。

(1)风险因素分析

1)起重设备固有的风险。由于使用起重设备起升或运移的物件一般是较重的物件,且一般起重设备都有较大的自重,在安装、维修、作业及检验时,稍有疏忽和不慎,就很容易发生倾翻、坍塌或重物坠落的事故。如2013年对某单位新安装的50t吊钩桥式起重机验收检验过程中,进行额定载荷试验时,钢丝绳突然断裂,吊钩及50t重的砝码坠落,险些造成人身伤害事故。大多数起重设备的操作都属于高空作业,高空作业本身就属于危险作业。

2)设计、制造、安装而产生的风险。有些起重设备因设计时没有考虑到操作的安全性、方便性,不便于操作和维修,如制动器制动力矩不足、电动机容量不够等。

3)作业环境而产生的风险。起重设备作业环境复杂,有的作业场所有尘、毒、噪、辐射等危害。

4)操作人员水平参差不齐而产生的风险。起重设备操作人员水平参差不齐,有些操作人员未经培训就上岗,对起重设备常识性知识一知半解,对各种安全限位装置的作用也不清楚,这是很危险的;有的操作人员操作特别莽撞,如吊钩上升时,一下就打到高速档位,很容易造成吊钩冲顶、钢丝绳断裂和重物坠落;还有的操作人员操作不熟练,缺乏操作经验,与地面指挥人员配合不协调等,都可能成为事故发生的原因。

5)设备管理状况不同而产生的风险。设备管理状况差的起重设备上乱放东西,容易坠落伤人;走台上乱放杂物,既绊脚不安全,又影响通行;冬季司机室里乱拉乱设取暖设施,容易导致火灾事故;有的减速器漏油严重;各种安全限位开关不好使,电气设施不按规范架设使用,如未采用安全电压、爬梯、栏杆、走台腐蚀严重,电气设备未接地,防护罩缺失等。

6)劳动防护用品不全而产生的危险。作业人员到现场时必须遵守使用单位的相关要求,穿戴好个人防护用品,避免工作时出现意外。如进到工地要戴好安全帽,扎好领口、袖口和上衣的下摆;还有的场所必须带耳塞、防尘口罩、防毒面具,穿防静电服、防砸鞋、绝缘鞋等,冬天应穿防寒服、棉鞋等;还有工作服的式样应能方便作业。

(2)做好风险控制 如果针对以上危险因素采取相应的防范措施和解决办法,就可以大大降低工作的危险,减少事故发生的概率,使作业人员的安全得到进一步保障。

1)本身固有风险的控制。如对各种起重设备的结构、电气、零部件及运行特点等方面能够识别出作业时的危险因素。严格按照作业指导书的要求运行,遵守高空作业的相关规定,调整好自己的体力和情绪。

2)设计、制造、安装风险的控制。

3)复杂环境风险的控制。要对设备周围的环境进行确认,有尘、毒、噪、辐射等职业危害时要穿戴好劳动防护用品,如防尘口罩、防毒面具、耳塞、防辐射服等,长时间工作时中间应适当安排时间休息;身体如有不适的感觉,应停止登高作业;夏季高温天气中检验时要防止中暑;在潮湿环境下检验时,还要注意防止触电等。(https://www.xing528.com)

4)操作人员水平参差不齐风险的控制。管理人员必须了解操作人员的技术水平、熟练程度,必要时应提醒其操作的注意事项。

5)设备管理状况风险的控制。在作业前对设备状况进行确认,在保证人员的人身安全的前提下,再进行起重设备的运行。

6)劳动防护用品不全风险的控制。应为操作人员配齐劳动防护用品,如安全帽、绝缘鞋、防尘口罩、手套等,每次预防性检验结果有效期限不超过6个月。

只有认真分析风险因素产生的原因。才能有针对性地采取防范措施,做好自身的安全防护工作。

(3)起重设备的故障分析 起重设备使用一定时间后,由于零件的磨损和疲劳等原因,而导致机构发生故障,甚至引起重大事故。因此必须重视对起重设备故障分析、诊断与排除。操作人员必须学会正确判断起重设备的常见故障,根据运行中的异常现象,判断故障所在,查清原因,并及时修理,以确保起重机安全运行。

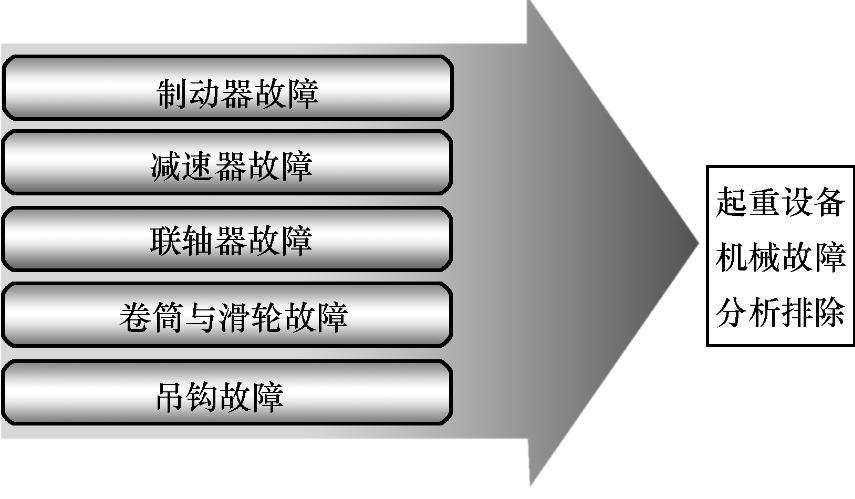

1)机械故障分析与排除。起重设备的机械故障主要来自于电动机制动器、减速器、卷筒、滑轮组、吊钩、联轴器、车轮等主要零部件。在使用过程中,它们之间由于相对运动产生磨损和疲劳,待损伤到一定程度就会发生故障,如图5-24所示。

图5-24 起重设备机械故障分析与排除

2)电气故障分析与排除。根据起重设备的工作特点,电动机在运转中不应有噪声,发现异常应及时停车检查。电动机故障主要有不能起动、温升过高或功率达不到额定值等。

3)金属结构故障分析与排除。起重设备金属结构质量直接影响起重机的安全。为此,起重设备金属结构必须同时满足强度、刚度、稳定性的要求。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。