【任务描述】

本任务是认知预应力混凝土用钢丝、钢绞线的种类,分析其技术性能指标及相关测定方法。

【学习目标】

①了解预应力混凝土用钢丝的种类;熟悉预应力混凝土用钢绞线的种类。

②熟悉预应力混凝土用钢绞线的性能指标;熟悉1×7结构钢绞线的技术要求。

③能叙述预应力混凝土用钢绞线的尺寸检验方法及抗拉强度、整根钢绞线最大力、规定非比例延伸力、最大力总伸长率的测定方法。

1.预应力混凝土用钢丝和钢绞线的种类

1)预应力混凝土用钢丝的种类

预应力混凝土用钢丝是用优质高碳钢盘条经索氏体化处理、酸洗、镀铜或磷化后冷拔而成的钢丝总称。预应力钢丝用高碳钢盘条采用钢号为80的钢,其含碳量为0.7%~0.9%。为了使高碳钢盘条能顺利拉拔,并使成品钢丝具有较高的强度和良好的韧性,盘条的金相组织从珠光体变为索氏体。

《预应力混凝土用钢丝》(GB/T 5223—2014)规定,预应力混凝土用钢丝按加工状态分为冷拉钢丝(代号为WCD)和消除应力钢丝(低松弛级应力钢,代号为WLR)两种。钢丝按外形又可分为光圆钢丝(代号为P)、刻痕钢丝(代号为I)、螺旋肋钢丝(代号为H)。产品的标记应包含预应力钢丝、公称直径、抗拉强度等级、加工状态代号、外形代号、标准编号等内容。例如,直径为4.0 mm、抗拉强度为1 670 MPa的冷拉光圆钢丝,其标记为:预应力钢丝4.00-1670-WCD-PGB/T 5223—2014。

钢丝按盘交货,每盘钢丝由一根组成,其盘重不小于1 000 kg,不小于10盘时,允许有10%的盘数小于1 000 kg,但不小于300 kg。冷拉钢丝的盘内径应不小于钢丝公称直径的100倍;消除应力钢丝的公称直径d≤5mm的盘内径不小于1 500 mm,公称直径d>5mm时,盘内径不小于1 700 mm。

2)预应力混凝土用钢绞线的种类

①预应力混凝土用钢绞线由冷拉光圆钢丝或刻痕钢丝捻制成,《预应力混凝土用钢绞线》(GB/T 5224—2014)规定,钢绞线分为3种:标准型钢绞线(由冷拉光圆钢丝捻制成)、刻痕钢绞线(由刻痕钢丝捻制成)、模拔型钢绞线(捻制后再经冷拔成的钢绞线)。

②钢绞线按结构又分为8类:用两根钢丝捻制成,代号1×2;用3根钢丝捻制成,代号1×3;用3根刻痕钢丝捻制成,代号1×3Ⅰ;用7根钢丝捻制成标准型,代号1×7;用6根刻痕钢丝和一根光圆中心钢丝捻制成,代号1×7Ⅰ;用7根钢丝捻制又经模拔,代号(1×7)C;用19根钢丝捻制的1+9+9西鲁式钢绞线,代号1×19S;用19根钢丝捻制的1+6+6/6瓦林吞式钢绞线,代号1×19W。桥梁预应力混凝土工程中多用1×7结构钢绞线。

钢绞线按盘交货(图5.10),每盘钢绞线由一整根组成,1×2、1×3、1×3Ⅰ成品钢绞线不允许有任何焊接点,其余成品钢绞线只允许保留拉拔前的焊接点,且在每45m内只允许有1个拉拔前的焊接点。产品标记应包含预应力钢绞线、结构代号、公称直径、强度级别、标准编号等内容。例如,公称直径为15.20mm、抗拉强度为1 860 MPa的7根钢丝捻制的标准型钢绞线标记为:预应力钢绞线1×7-15.20-1860-GB/T 5224—2014。钢绞线的捻向一般为左捻。

图5.10 钢绞线

2.钢绞线的技术性能及评价指标

预应力混凝土用钢绞线的技术性能主要包括抗拉性能、塑性、应力松弛性能、疲劳性能及伸直性能等。

1)抗拉性能

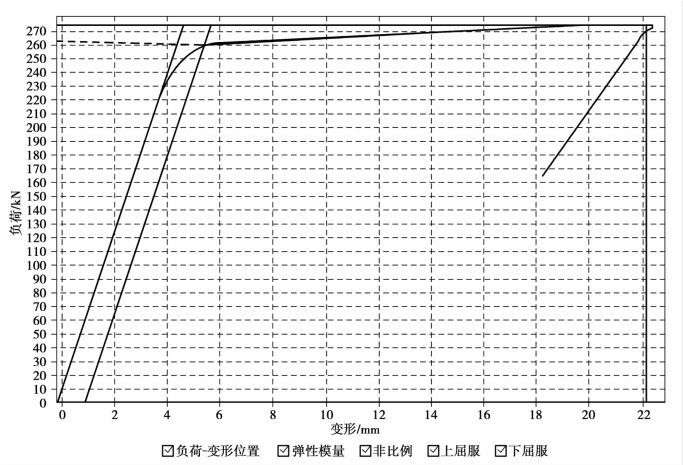

钢绞线是用索氏体化高碳钢盘条经冷拉后捻制成的,所以钢绞线在拉伸时,没有明显的屈服阶段,拉伸曲线如图5.11所示。其抗拉性能的评价指标主要包括抗拉强度Rm、整根钢绞线最大力Fm、0.2%屈服力Fp0.2等。

图5.11 钢绞线拉伸曲线及0.2%屈服力Fp0.2的确定

0.2%屈服力Fp0.2是指引伸计标距的塑性延伸达到原始标距0.2%时所受的力。此力除以试样的原始横截面积得到规定非比例延伸强度。规定非比例延伸力Fp0.2的测定是在钢绞线力-延伸图上,作一条与曲线的弹性直线段部分平行,且在延伸轴上与此直线段的距离等效于规定塑性延伸率0.2%的直线(图5.11),此平行线与曲线的交点对应的力即为0.2%屈服力Fp0.2。

当引伸计标距为500 mm,塑性延伸率0.2%时的延伸为1 mm,从图5.11可以得出,整根钢绞线最大力为275 kN,0.2%屈服力Fp0.2为263 kN。

2)塑性

钢绞线塑性的评价指标为最大力总伸长率Agt。测定1×7结构钢绞线最大力总伸长率Agt的原始标距最小为500 mm。在测定时,为了得到直的试样和确保试样与夹头对中,可以施加0.2%屈服力10%的预加负荷,但预加负荷对试样产生的伸长率应加在总伸长内。从图5.11可以得出,最大力下的总延伸为22.1 mm,当引伸计标距为500 mm时,最大力下总伸长率为:

3)应力松弛性能

钢绞线的应力松弛性能是指钢绞线在规定温度和规定条件下应力随时间而减少的现象。应力的松弛性能的评价指标为1 000 h后的应力松弛率。

应力松弛性能试验采用的仪器为钢绞线应力松弛试验机,试验的环境温度应保持在20℃±2℃内,试样标距长度不小于公称直径的60倍,试样制备后不得进行任何热处理和冷加工,试样长度约为2.5 m,将试样在20℃±2℃放置时间4 h以上,装入张拉丝杠和拉伸架的中心孔,安装好两端锚具,初始负荷在3~5 min内均匀施加完,持荷1 min后开始记录松弛值,并绘制剩余力与试验时间的关系曲线即应力松弛曲线,测定参数为5 min,10 min,30 min,1 h,2 h,4 h,8 h,16 h,24 h的松弛率,以后每隔24 h记录一次松弛率,直至120 h。然后根据松弛率和时间的试验数据,采用线性回归分析方法推算1 000 h时的松弛率。

松弛率为松弛力与初始试验力之比的百分数。松弛力为应力松弛试验中任一时间试样上减小的力,即初始试验力与剩余试验力之差。

图5.12 1×7结构钢绞线外形示意图

4)疲劳性能

钢绞线的疲劳性能试验是在成品钢绞线上直接截取试样,经受2×106次0.7Fm~(0.7Fm-2ΔFa)脉动负荷后而不断裂(2ΔFa/Sn=195 MPa,Sn为钢绞线的参考面积,Fm为整根钢绞线最大力)。(https://www.xing528.com)

3.1×7结构钢绞线的技术要求

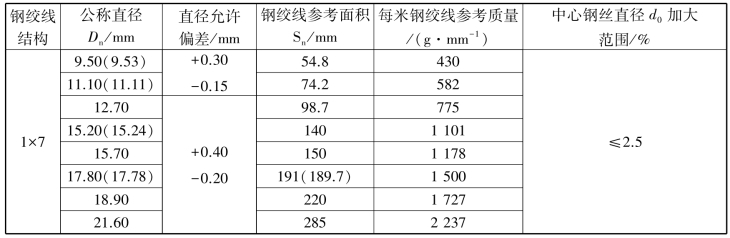

1)尺寸、外形、质量及允许偏差的要求

1×7结构钢绞线外形示意如图5.12所示,尺寸、外形、质量及允许偏差应符合表5.7的规定。

表5.7 1×7结构钢绞线的尺寸及允许偏差、每米参考质量要求

注:可按括号内规格供货。

2)力学性能要求

1×7结构钢绞线力学性能应符合表5.8的规定。

表5.8 1×7结构钢绞线的力学性能要求

注:①0.2%屈服力Fp0.2值应为整根钢绞线实际最大力Fma的88%~95%。

②如无特殊要求,只进行初始力为70%Fma的松弛试验,允许使用推算法进行120 h松弛试验确定1 000 h松弛率。

3)表面质量的要求

除非需方有特殊要求,钢绞线表面不得有油、润滑脂等物质。钢绞线允许有轻微浮锈,但不得有目视可见的锈蚀凹坑。表面允许存在回火颜色。钢绞线表面不得有影响使用性能的有害缺陷。允许存在轴向表面缺陷,但其深度应小于单根钢丝直径的4%。

4)钢绞线的伸直性要求

取弦长1 m的钢绞线,放在一平面上,其弦与弧内侧最大自然矢高不大于25 mm。

5)疲劳性能、偏斜拉伸性能和应力腐蚀性能的要求

经供需双方协商,并在合同中注明,可对产品进行轴向疲劳试验、偏斜拉伸试验和应力腐蚀试验。

4.钢绞线的技术指标检测

1)检验项目及取样数量规定

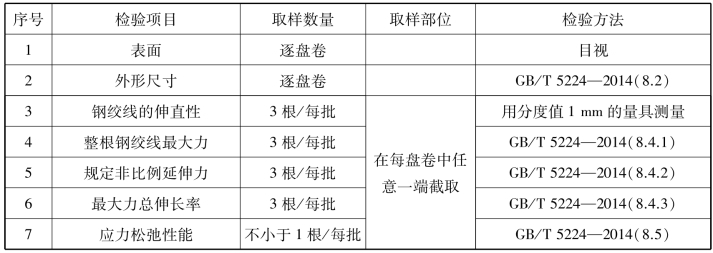

产品检查由供方质量检验部门按表5.9的规定进行,需方可按此规定检查验收。

钢绞线应成批检查验收,每批钢绞线由同一牌号、同一规格、同一生产工艺捻制的钢绞线组成。每批质量不大于60 t。

表5.9 供方出厂常规检验项目及取样数量

注:合同批为一个订货合同的总量。在特殊情况下,松弛试验可以由工厂连续检验提供同一原料、同一生产工艺的数据代替。

2)包装、外形尺寸检验

①每盘卷钢绞线应捆扎结实,不少于6道。每一钢绞线盘卷均应挂标牌,其上注明供方名称、商标标记、产品标记、数量、出厂编号、规格、强度级别、执行标准等。每一合同批应附有质量证明书。

②钢绞线的直径应用分度值0.02 mm的量具测量,测量位置距离端头不小于300 mm。1×7结构钢绞线直径应以横穿直径方向的相对两根外层钢丝为准,在同一截面不同方向上测量3次取平均值。

3)抗拉强度Rm、整根钢绞线最大力Fm、0.2%屈服力Fp0.2、最大力总伸长率Agt的测定

①试样长度:L≥L0+400 mm。

②引伸计标距(用引伸计测量试样延伸时所使用引伸计起始标距长度):L0≥500 mm。

③钢绞线两端用粘好金刚砂的L形铝片包好,高度尺寸约180 mm,夹在上、下钳口内,防止滑脱和防止夹头的牙损伤钢绞线表面而影响试验准确性。

④预拉20 kN左右的试验力,然后定荷,夹持引伸计。

⑤绘制应力-应变曲线。在试验中测定0.2%屈服强度Rp0.2,使用自动采集系统采用高精度的电子引伸计(精度可达到0.001 mm)配合光电编码器及力传感器绘制力-变形曲线。试验过程分为两个部分:前一部分由引伸计、力传感器测得引伸计标距的0.2%下的力,当应变超过引伸计标距的0.2%后,切换成光电编码器采集应变,此时取下电子引伸计,拉伸至最大力停止。

⑥根据应力-应变曲线确定整根钢绞线最大力Fm、0.2%屈服力Fp0.2、最大力总伸长率Agt。计算抗拉强度Rm时,钢绞线的公称截面积应为表5.7规定的钢绞线参考截面积。

⑦如试样在夹头内和距钳口2倍钢绞线公称直径内断裂达不到表5.8的要求,试验无效。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。