设计链传动时的已知条件包括:传动的用途、工作情况和原动机类型,传递的功率P,主、从动链轮的转速n1、n2,以及对传动尺寸的要求等。

设计内容包括:确定链条型号、链轮齿数、链节数、排数、中心距、链轮结构尺寸以及链轮作用在轴上的压轴力,润滑方式和张紧装置等。

1. 传动比

传动比过大将使传动外廓尺寸增大,并降低链条在小链轮上的包角,使同时啮合的齿数减少,每个轮齿承受的载荷增大,加速链条和轮齿的磨损。一般链传动的传动比i≤7,通常取i=2~3.5,在低速和外廓尺寸不受限制时imax=10。

2. 确定链轮的齿数z1、z2

链轮的齿数不宜过多或过少。当小链轮齿数过少,将导致① 传动的不均匀性和动载荷增大;② 链节间的相对转角增大,加速磨损;③ 链轮直径小,链的工作拉力增大,加速链和链轮的损坏。在动力传动中,滚子链的小链轮齿数z1通常按表5.3由链速选取,此时z1 min =17;当链速极低时,为了减小传动尺寸,允许选择较少的小链轮齿数,此时z1 min=9。

表5.3 滚子链小链轮齿数z1

但当小链轮齿数过多,则在传动比一定时大链轮齿数将增多,将导致① 传动的结构尺寸增大;② 链的磨损引起的链的节距增长,滚子与链轮齿的接触点向链轮齿顶移动(图5.12),容易发生跳齿和脱链,缩短链的使用寿命。通常限定大链轮的最大齿数z2max ≤120。

图5.12 链节距增长量和啮合圆外移量的关系

由于链节数为偶数,为使磨损均匀,两链轮的齿数最好是与链节数互为质数的奇数齿。链轮优先选用的齿数为17、19、21、23、25、38、76、95和114。(https://www.xing528.com)

3. 选定链的型号,确定链节距和排数

链节距p越大,传动的尺寸增大,承载能力越强,但运动不均匀性、动载荷、噪声也越严重。因此,在满足承载能力的条件下,设计时应尽量选用小节距的单排链;高速重载,可采用小节距的多排链;当速度不太高,中心距大,传动比小时选用大节距的单排链较为经济。

根据已知的n1和P0,由图5.11选取链的型号,然后查表5.1确定链的节距p。

4. 中心距a和链节数Lp

中心距过小,链在小链轮上的包角减小,小链轮上参与啮合的齿数少,同时单位时间内链条的应力变化次数增多,使链的寿命降低。中心距过大,结构不紧凑,松边垂度过大,传动时造成松边颤动。因此在设计时若中心距不受其他条件限制,一般可取a0=(30~50)p ,最大中心距可取amax =80p,当有张紧装置或托板时,a0可大于80p。

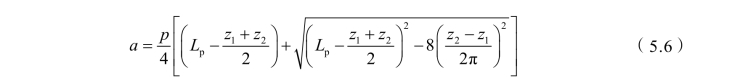

链的长度常用链节数Lp表示,它的计算公式为

为避免使用过渡链节,应将计算出的链节数Lp圆整为偶数。链节数圆整后的理论中心距为

为保证链条松边有一个合适的安装垂度f=(0.01~0.02)a ,实际中心距a′应较理论中心距a小一些,即

![]()

式中Δa=(0.002~0.004)a 。对于中心距可调的链传动,Δa可取大值,对于中心距不可调和没有张紧装置的链传动,则Δa应取较小值。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。