1.熔融纺丝

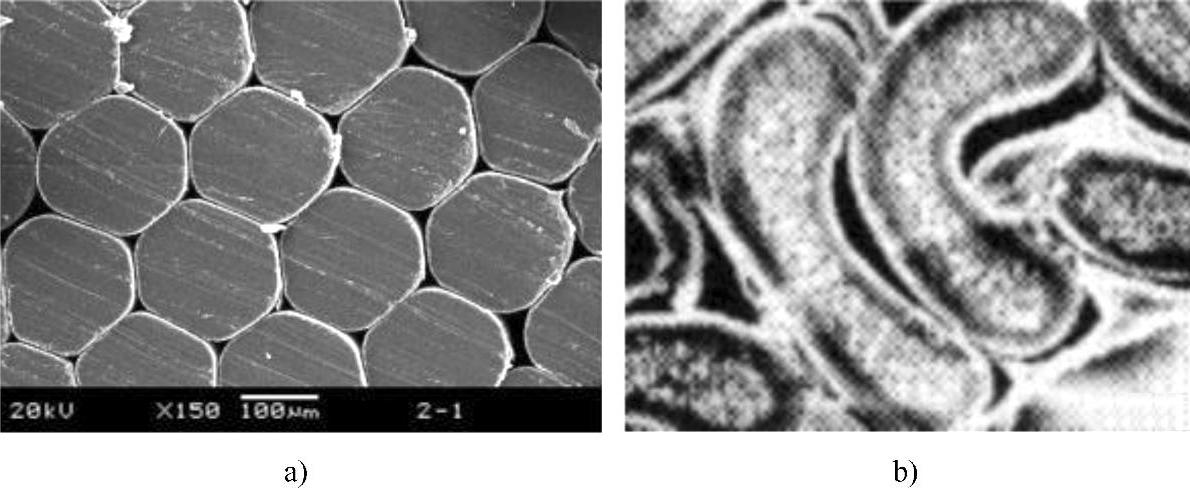

传统湿法纺丝得到的PVA纤维截面呈腰子形,有明显的皮芯结构,难以高倍拉伸,强度仅为0.6~0.7GPa。王琪等成功实现了PVA连续稳定的熔融纺丝,制备了圆形截面、均匀结构的PVA初生纤维(图7-3)。他们是利用初生纤维中复合改性剂对PVA分子间氢键的弱化实现了其熔纺纤维的高倍拉伸,随着拉伸倍数增加,纤维取向结构形成并发展,无定形区分子链取向程度提高。取向诱导使其结晶更快,结晶结构更加完善,微晶增大,片晶厚度增加。取向结构的形成促使其分子链排列更加紧密,单位体积内分子链数目增多,氢键强度增大,显著改善了熔融纺丝纤维的力学性能。拉伸16倍时,PVA纤维的拉伸强度可达1.9GPa、弹性模量可达39.5GPa,是传统湿法纺丝的2~3倍。

图7-3 不同工艺得到的PVA纤维的横断面

a)熔融纺丝法 b)传统湿法纺丝

2.PVA薄膜的加工

目前国内外PVA薄膜的成型工艺主要有溶液流延涂布法、湿法挤出吹塑法和干法挤出吹塑法3种。其中以溶液流延法为主。

(1)溶液流延涂布法 目前市售PVA薄膜多采用溶液流延法生产,工艺复杂,能耗高。工艺流程:将PVA树脂溶于溶剂水中配成溶液,然后将溶液均匀分散到连续的金属带上,随金属带的运动,经过烘箱蒸发溶剂,然后从金属带上将薄膜剥离;再经加热辊筒干燥,然后经骤冷、卷取,得到连续的PVA薄膜。制备薄膜的关键是控制涂胶量及干燥过程的温度和热风流量。

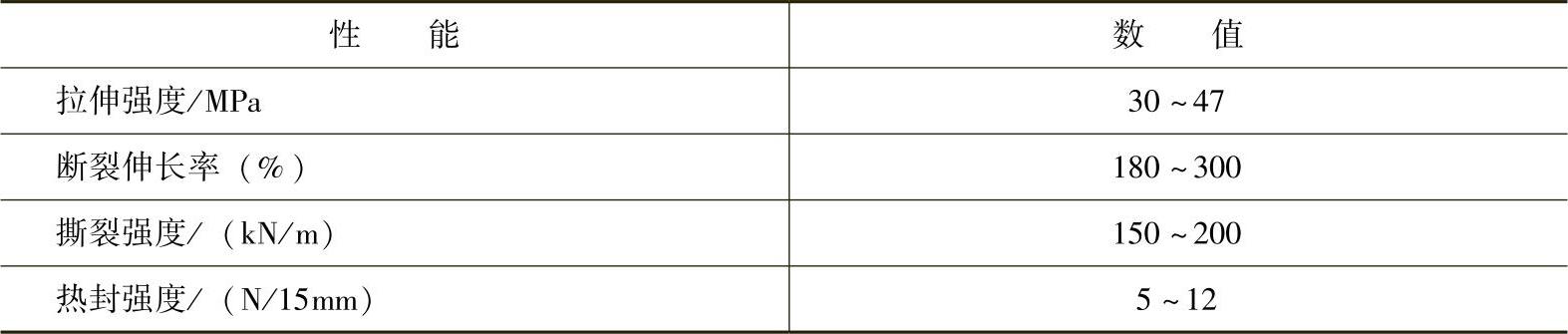

表7-5 溶液流延涂布法PVA薄膜的性能

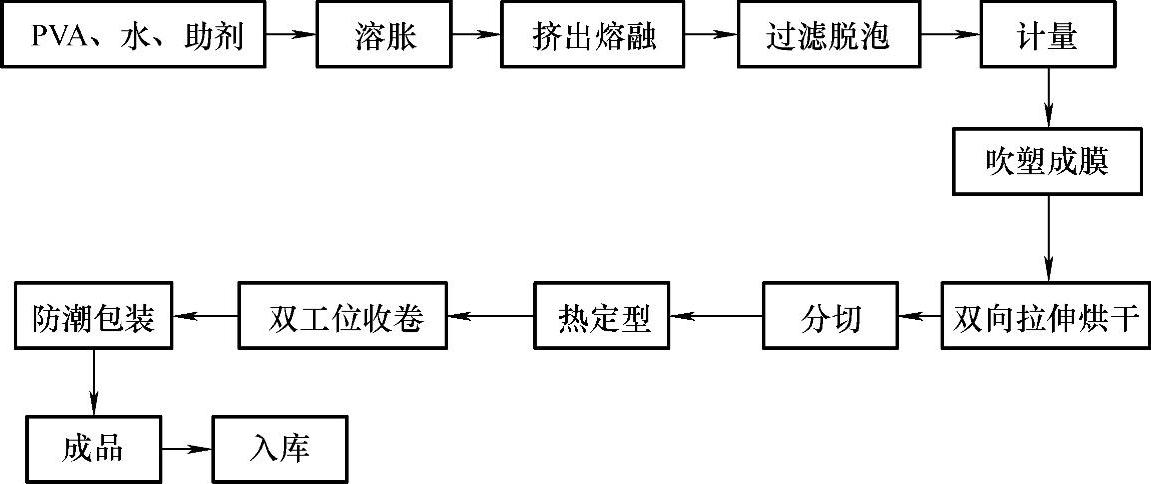

(2)湿法挤出吹塑法 将PVA与水、助剂进行溶胀,然后经挤出熔融、过滤、脱泡后吹塑成薄膜。湿法挤出吹塑法生产PVA薄膜的工艺流程如图7-4,其薄膜性能见表7-6。

图7-4 湿法挤出吹塑法工艺简图

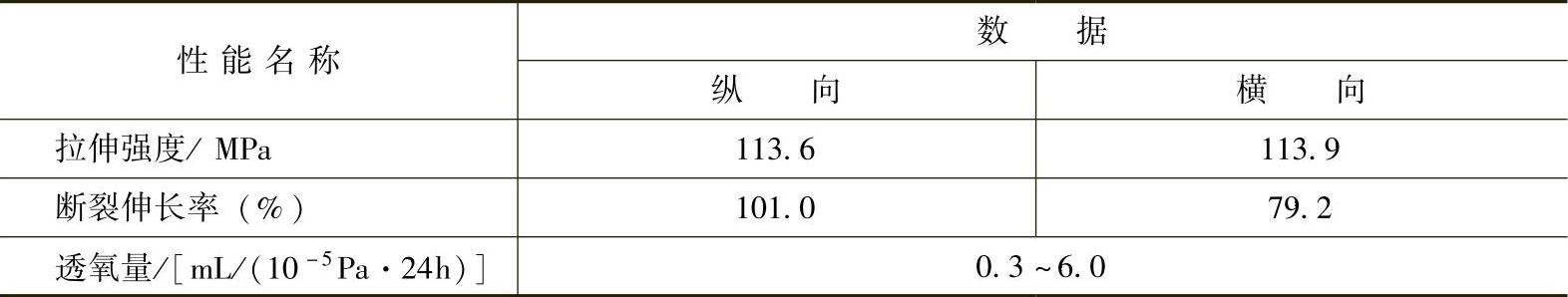

表7-6 湿法挤出吹塑法PVA薄膜性能(https://www.xing528.com)

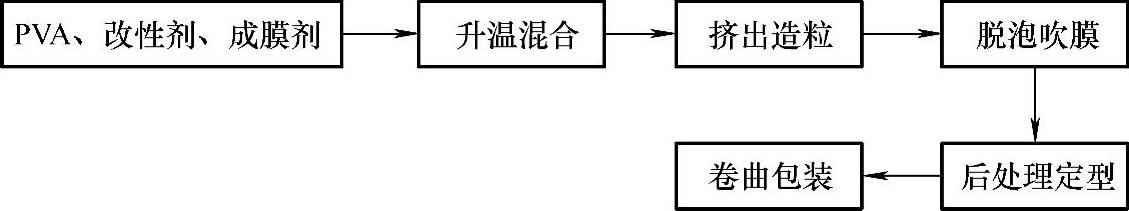

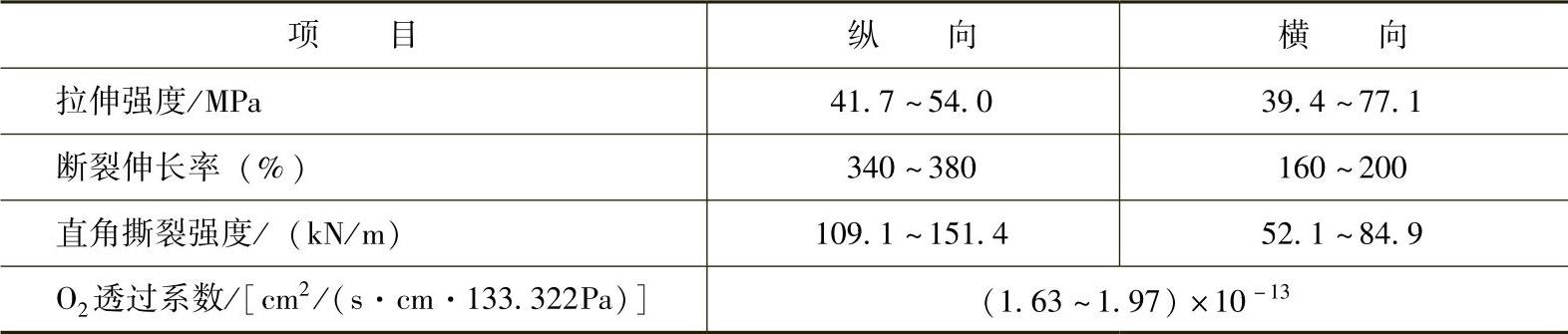

(3)干法挤出吹塑法 将PVA真空干燥24h后与塑化改性剂、成膜剂按一定配比在高速混合机内混合均匀,然后经单螺杆挤出机挤出造粒,再经挤出机脱泡吹塑薄膜,工艺流程如图7-5所示,所得薄膜性能见表7-7。

图7-5 干法挤出吹塑法工艺流程图

表7-7 干法挤出吹塑法PVA薄膜性能

(4)各种成型方法的优缺点 溶液流延涂布法的特点是薄膜厚度均匀,透明度、光泽度好,但设备投资大,生产环境差,对环境不利。湿法挤出吹塑法设备投资少,成型出的薄膜为筒状,便于制袋,但工艺相对复杂,因此国内的PVA薄膜主要依赖进口,价格较高。干法挤出吹塑法设备相对简单,生产稳定可控,薄膜性能优异,生产成本相对较低,对扩大PVA的应用有积极推动作用。

3.热塑发泡

王琪等利用水的可发泡性,结合PVA热塑加工新技术,以水为增塑剂兼物理发泡剂,通过熔融挤出连续发泡或模压法静态发泡制备了模量可调、泡孔结构均匀的PVA极性泡沫材料,在外科敷料、药物释放、包装、重金属吸附、隔声降噪等领域有重要应用。

吴文倩等将塑化PVA/发泡剂601/成核剂滑石粉/二氧化硅等按照100/1.0/1.0/0.5(质量比)的比例在高速混合机内混合,然后在单螺杆挤出机上将其挤出发泡。工艺条件:螺杆转速分别为10r/min、15r/min、20r/min、30r/min、40r/min、80r/min,各区温度(从加料口到机头方向)分别为185℃、200℃、210℃、205℃,机头195℃。结果表明,在低剪切速率下,泡孔密度较大,而且泡孔分布均匀,随着螺杆转速的提高,泡孔分布以及尺寸不均匀。因为在低剪切速率下,PVA熔体黏度较大,不易发生泡孔破裂或泡孔合并,有利于泡孔的稳定,而且转速较低,物料在螺杆内停留时间较长,能够使发泡剂和成核剂最大程度均匀地分布在PVA基体中,因此泡孔尺寸分布以及泡孔分布均匀。随着转速的提高,PVA熔体黏度下降,因此出现了图7-6b所示的泡孔合并现象。气泡为变形的圆形或椭圆形,而且一些泡孔不具备完整的泡壁,有较多的空洞,表明制备出的PVA泡沫是开、闭孔混合结构的发泡材料。随着转速的持续升高,黏度不断下降,泡孔并泡严重,而且物料在螺杆中停留时间缩短,发泡剂和成核剂分布不均,造成泡孔并泡。转速达到40r/min时(图7-6e),熔体黏度已经趋于平稳。黏度较低,气体极易从PVA熔体中逸出,只有很少一部分气体起到了发泡剂的作用,泡孔数量和尺寸均减少。

图7-6 不同螺杆转速时PVA的泡孔形态SEM照片

a)螺杆转速为10r/min b)螺杆转速为15r/min c)螺杆转速为20r/min d)螺杆转速为30r/min e)螺杆转速为40r/min f)螺杆转速为80r/min

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。