超临界流体已经被用作各种聚合物和纳米复合材料的发泡剂。最近,有研究将超临界CO2用作纳米材料在聚合物基体中的分散介质,作为一种无溶剂的纳米复合材料制备方法。A.Tsimpliaraki等采用这一方法制备了PCL/OMLS纳米复合材料泡沫。他们是将溶液流延法和熔融共混法制备的PCL/OMLS纳米复合材料在批处理装置中采用超临界CO2发泡技术(等温降压)制备发泡材料的。结果表明,将超临界CO2用作纳米复合材料的分散介质和发泡剂时,纳米黏土在基体中的分散性差,得到的泡沫泡孔并不均匀。与此相反的是,采用CO2-乙醇作发泡剂时,得到的PCL/OMLS纳米复合材料为插层结构,泡孔结构均匀。

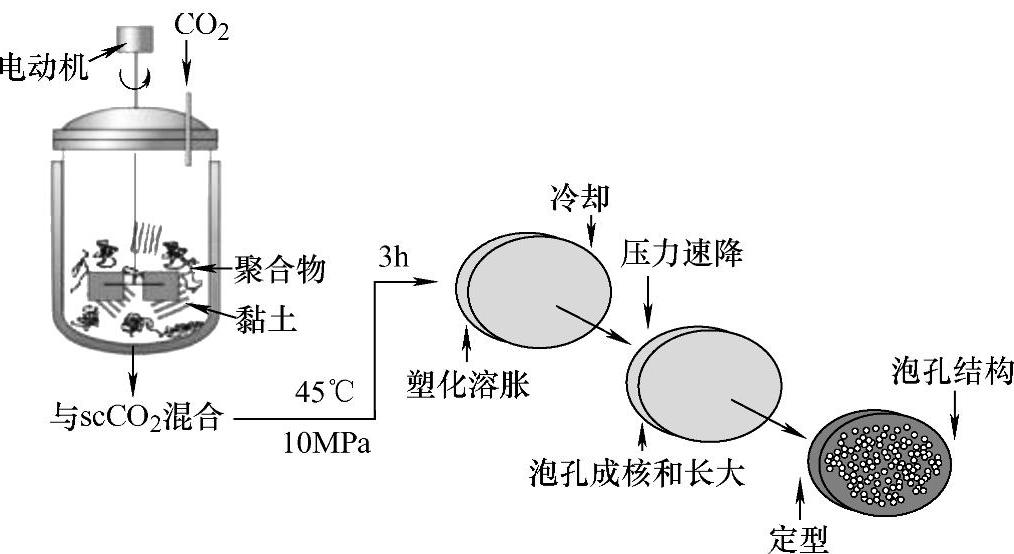

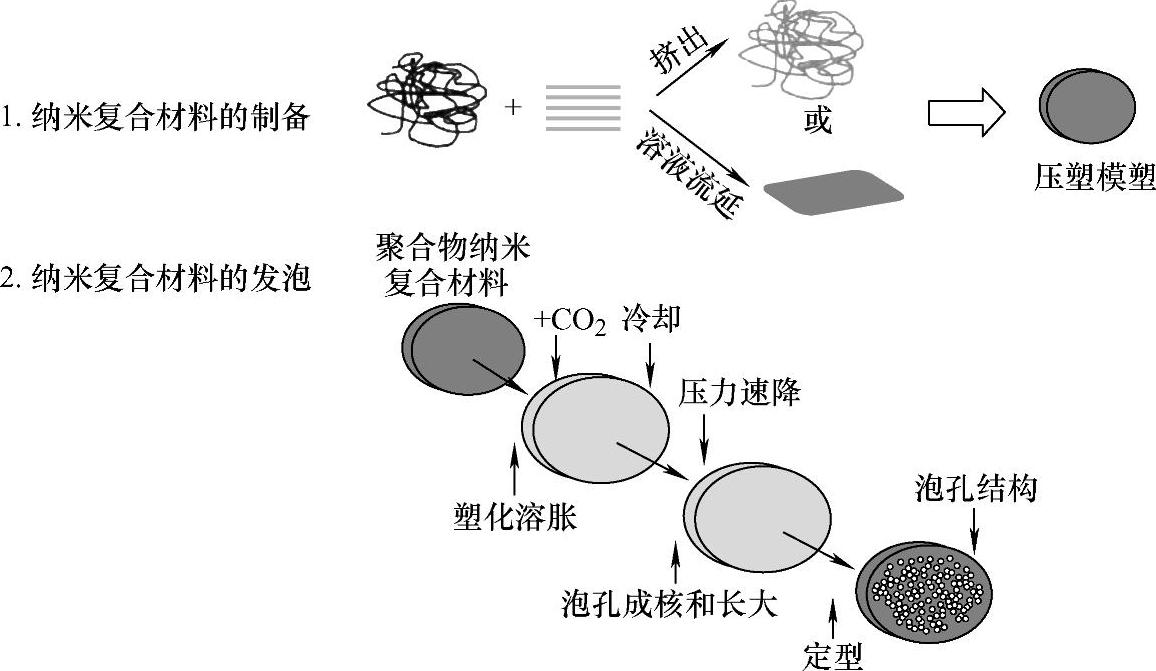

由于PCL是半结晶聚合物,因此他们采用共溶剂法时,不仅用超临界CO2发泡,还用超临界CO2-乙醇的混合物作发泡剂,发泡温度低于PCL的熔点,以便研究乙醇含量对PCL/OMLS纳米复合材料泡沫结构的影响。他们确定了有效分散纳米黏土和发泡的超临界CO2-乙醇混合物的适宜比例后,将一步法工艺与两步法工艺进行了比较,即先采用溶液流延法或熔融共混法制备纳米复合材料,然后降压发泡。实验所用PCL的Mn=80000,纳米黏土为有机改性的Cloisite25A(Cl25A)(图5-31、图5-32)。

图5-31 一步法制备工艺:用超临界CO2-乙醇混合物对纳米 黏土进行分散并对PCL/黏土纳米复合材料发泡

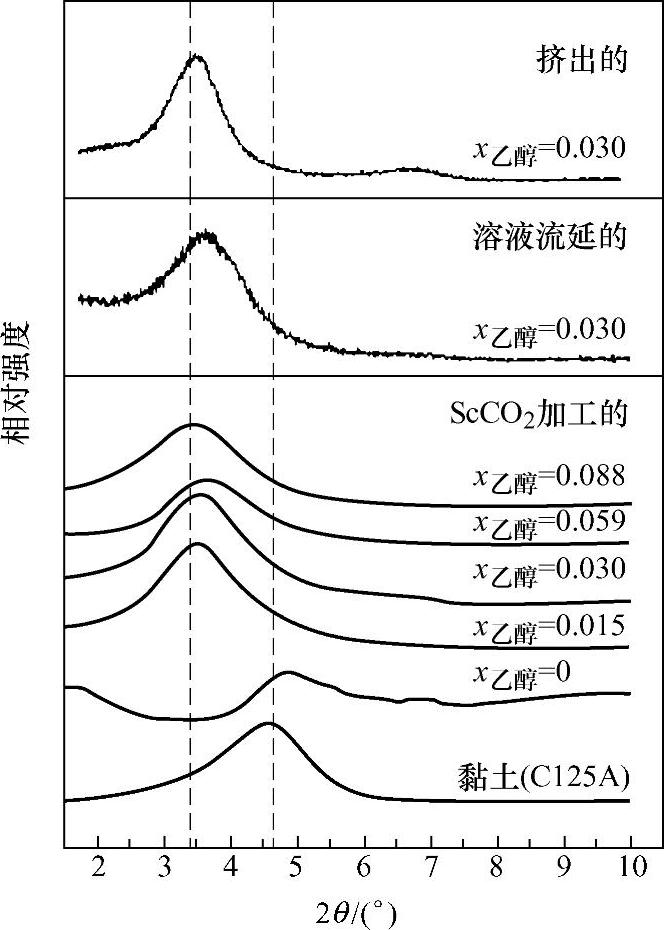

从图5-33的XRD谱图可以看出,熔融挤出和溶剂流延法制备的PCL/OMLS纳米复合材料中PCL插层到了纳米黏土层间。一步法制备的试样中,使用纯的超临界CO2时,2θ值与原黏土相同,这表明PCL并没有插层到黏土中,因此得到的是微米复合材料,而非纳米复合材料。而与此不同的是,超临界CO2-乙醇混合物所得试样的2θ值小于原黏土,这表明PCL分子成功插入到黏土层间。因此,要成功制备PCL/OMLS纳米复合材料,乙醇在初始气体中的摩尔分数至少应该在1.5%,高于1.5%,2θ值也没有进一步向小角方向移动,说明在所研究的条件下,即使是如此少的乙醇也足够得到插层结构的PCL/黏土纳米复合材料。从图5-33还可以看出,直接采用超临界CO2的一步法制备工艺有可能得到纳米黏土分散程度与溶剂流延法和熔融共混法类似的PCL/OMLS纳米复合材料,这意味着超临界流体混合可以成为制备黏土纳米复合材料的一种替代方法,而且与熔融共混法和溶剂流延法相比,其还有一些优点,如温度低,所用溶剂少,甚至不用。

图5-32 两步法制备工艺:首先通过溶液流延法或者熔融共混法制备纳米复合材料,然后再用超临界CO2对PCL/黏土纳米复合材料发泡

图5-33 有机改性黏土Cl25A和超临界CO2+不同用量的乙醇混合物作发泡剂时溶液 流延法与熔融共混法制备的PCL/Cl25A纳米复合材料的XRD谱图

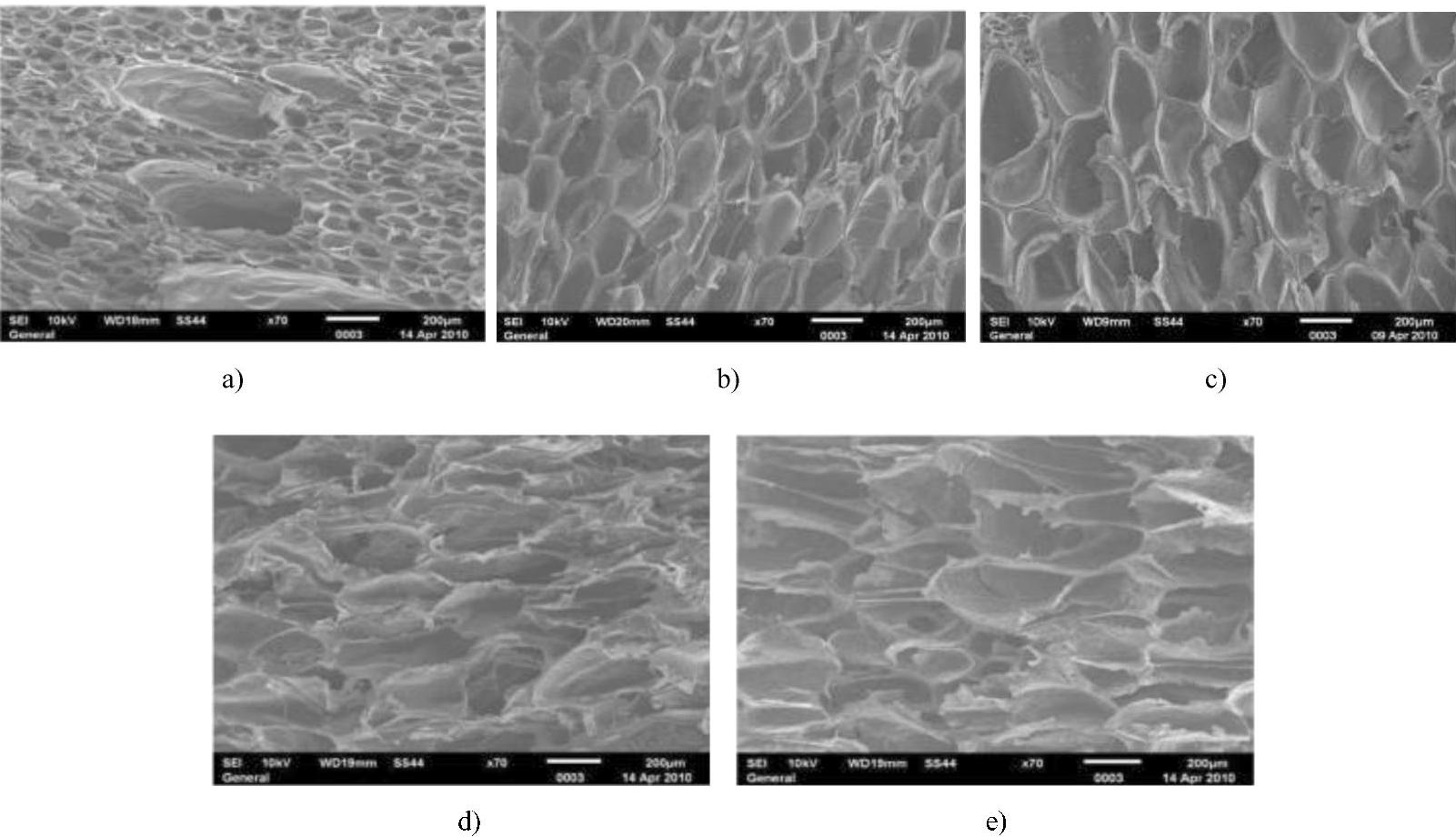

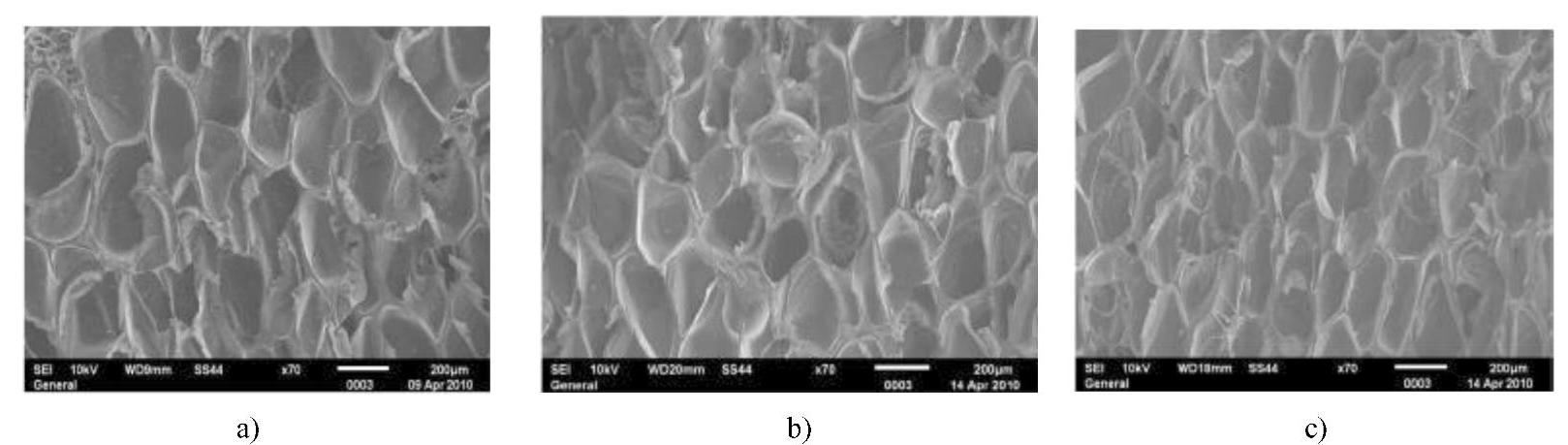

如图5-34所示,用纯超临界CO2作发泡剂时,所得到的PCL/OMLS纳米复合材料的泡孔并不均匀。这种结果在预料之中,因为PCL是半结晶性聚合物,而且发泡温度低,远低于PCL的熔点(Tm=57℃)。Baldwin等的研究表明,结晶区与非晶区间的界面在发泡过程中能够起到优先成核点的作用,因此在CO2溶于聚合物后,有两个共存相,不可进入的晶体分散在塑化的非晶区内。在体系处于过饱和态时冷却,由于结晶区与非晶区间的界面的异相成核以及非晶区的均相成核而产生成核点。因此,这样得到的泡孔常常是不均匀的。如果泡孔尺寸分布窄,而且需要很高的泡孔率时,这种方法就不适用了。另外,与纯CO2作发泡剂所得到的试样不同的是,用CO2-乙醇混合物作发泡剂时,泡孔更为均匀。根据Tsivintzelis等人的研究结果,产生上述结果有几个原因:一是乙醇和CO2溶于聚合物基体中后将纳米晶溶解掉了,从而使黏度大幅度下降,另外,聚合物基体的膨胀迫使聚合物分子链重排成更为延展的构形,从而使晶体变薄。这两种作用有利于晶体的均相成核,形成三维尺寸的近乎均相的网络,这种网络的晶体起到了类交联的作用。因此,采用这种方法时,非晶相内的成核以及黏度下降所致的泡孔易于长大两种作用造成相邻泡孔的并泡,非晶区与结晶区间的界面处产生的小泡孔全都或者部分消失。但是,随着CO2溶于聚合物基体量的增加,结晶相消失(熔点下降)。根据Lian等人的研究结果,10MPa时PCL在超临界CO2中的熔点在35℃左右。Karimi等人实验确定了PCL的熔点是CO2压力的函数,10MPa时,PCL(Mn=69000)在超临界CO2中的熔点为38℃。将乙醇加入体系后,认为聚合物的熔点和黏度分别低于PCL在纯超临界CO2中的熔点和黏度,这是合理的。

(https://www.xing528.com)

(https://www.xing528.com)

图5-34 用CO2和CO2-乙醇混合物作PCL/OMLS纳米复合材料体系的分散介质和发泡剂时所得泡沫的泡孔结构(在45℃、10MPa下插层;25℃下发泡)

a)纯CO2CO2-乙醇发泡剂 乙醇的摩尔分数: b)1.5% c)、3.0% d)5.9% e)8.8%

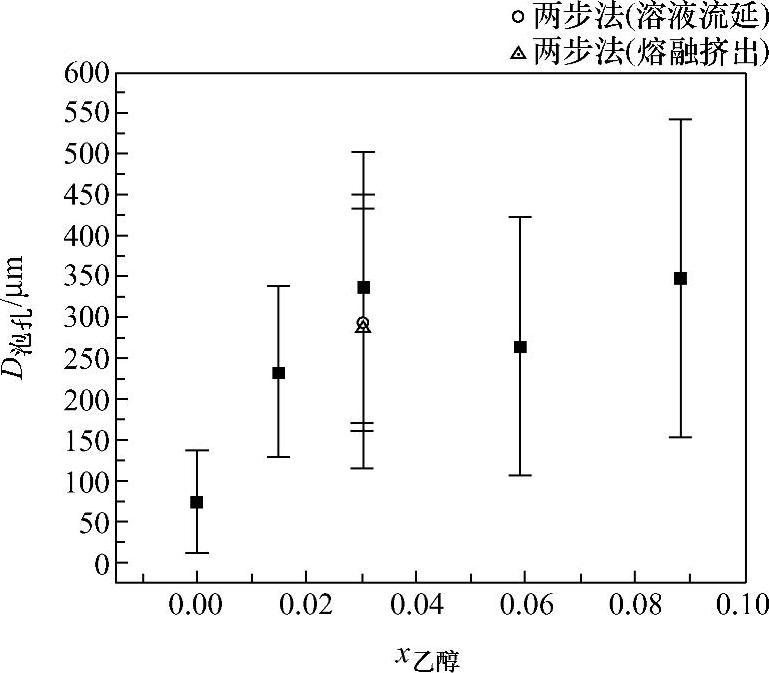

采用两步法工艺所得均匀泡孔类似于一步法所得发泡试样。可以看出,乙醇的加入,不仅影响泡孔结构的均匀性,还影响泡孔尺寸。如图5-35所示,用纯超临界CO2作发泡剂时试样的平均泡孔尺寸小于超临界CO2-乙醇混合物所发泡的泡沫。在所研究的范围内,不同乙醇用量时,超临界CO2-乙醇混合物发泡PCL/OMLS纳米复合材料的泡孔结构类似,泡孔比较大,这是因为加入乙醇后,聚合物基体被软化了,因此,泡孔的长大以及相邻泡孔并泡使泡孔更大了(图5-36)。大泡孔的PCL/OMLS纳米复合材料适合于一些重要应用,如组织工程骨架等。

图5-35 CO2-乙醇(乙醇的摩尔分数为3%)作PCL/OMLS纳米复合材料的 纳米分散剂和/或发泡剂时所得泡沫的泡孔形态

制备方法:a)一步法 b)两步法(溶液流延) c)两步法(熔融挤出)

采用纯的超临界CO2作为PCL与黏土纳米复合材料的分散介质和发泡剂制备发泡PCL/OMLS纳米复合材料时,纳米黏土分散性差,泡孔不均匀,这说明加工半结晶性PCL有一定难度。而与此不同的是,采用CO2-乙醇混合物作发泡剂时得到了插层结构和泡孔均匀的PCL/OMLS纳米复合材料。而且乙醇摩尔分数超过1.5%对黏土没有更大的分散作用,这说明纳米黏土在半结晶聚合物中难以分散以及半结晶聚合物发泡困难这一问题可以通过在超临界CO2中添加适量的有机共溶剂解决。因此,可以通过控制发泡剂中共溶剂的量和种类,同时控制传统工艺参数如压力、温度和压力降速率等来控制最终的泡孔结构。传统的熔融共混法和溶剂流延法可以得到与一步法相同的结果,其中发泡剂还起到了制备发泡聚合物/黏土纳米复合材料中纳米黏土分散的作用。

图5-36 CO2-乙醇发泡的PCL/OMLS 纳米复合材料的平均泡孔直径

○—两步法(溶液流延法) △—两步法(熔融挤出法) ■—一步法

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。