1.流变性能与结构、性能间的关系

聚合物在熔融态时的流变性能是控制其加工性能的关键。对于聚合物/层状硅酸盐纳米复合材料,熔体流变性能不仅对其加工性能十分重要,而且非常有助于探求聚合物/层状硅酸盐界面作用强度和结构—性能之间的关系,这是因为流变性能受其纳米尺度结构和界面性能影响巨大。

(1)动态剪切性能。聚合物动态振动剪切测试一般是将与时间有关的应变γ(t)=γ0sin(ωt)作用在试样上,测量产生的剪切应力σ(t)=γ0[G′sin(ωt)+G″cos(ωt)],式中G′和G″分别为储能模量和损耗模量。一般来说,聚合物熔体的流变性能与测试时的温度关系很大。对于聚合物试样,预计在流变性能测试时的温度和频率下,聚合物熔体应表现出特征类均聚物末端流体性质,表示为幂律关系G′∝ω2和G″∝ω。

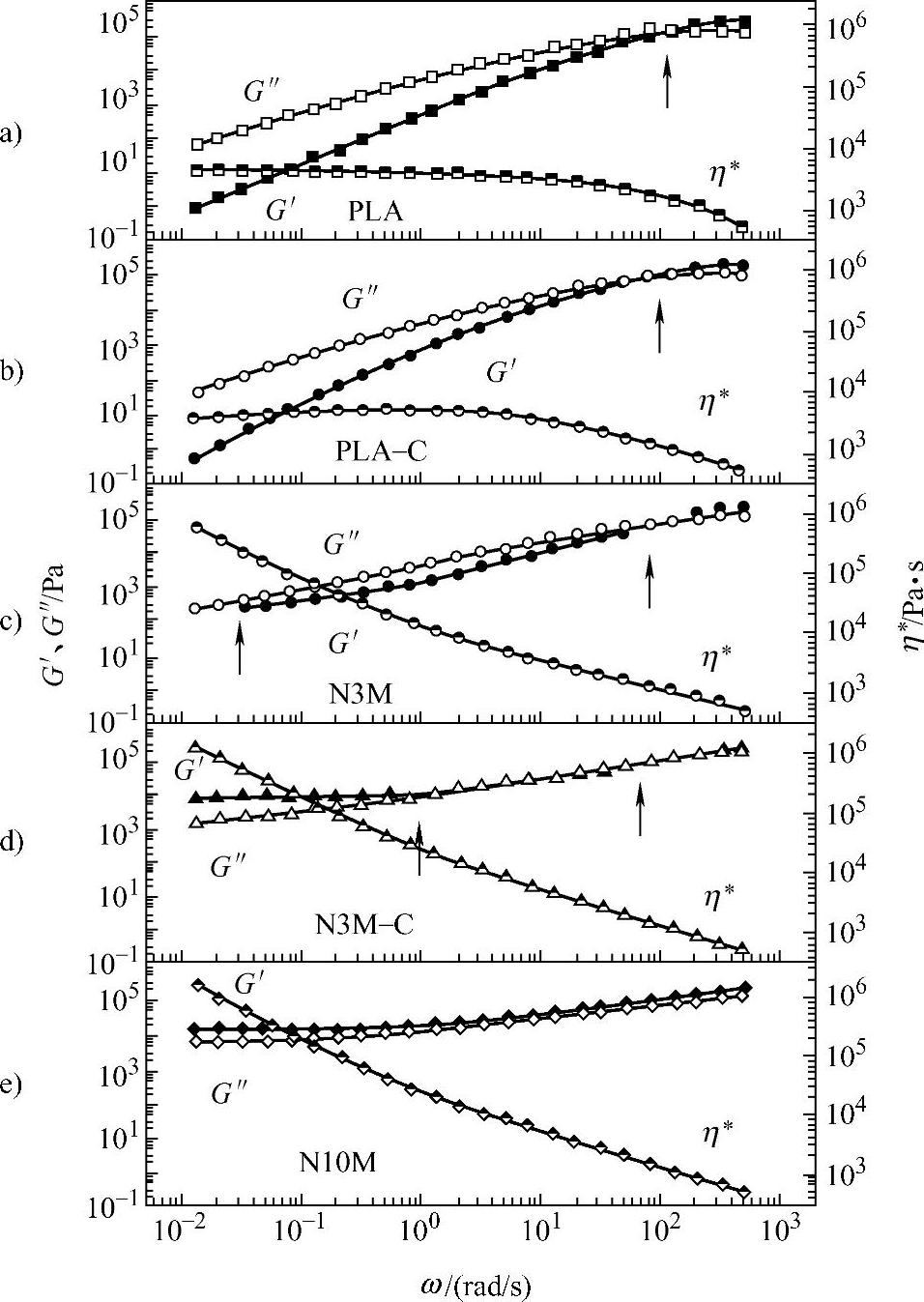

Sinha Ray等测试了具有插层结构的PLA/OMLS纳米复合材料的动态振动剪切性能。测试是在动态流变分析仪(RDAII)上进行的,转矩传感器的测量范围为0.2~200g/cm。测试用了一套直径25mm的平行板,厚约1.5mm,温度设定在175~205℃。应变幅度固定在5%,即使是在高温或者是低ω时也能获得合理的信号强度,避免非线性响应。对于所研究的每一种纳米复合材料,通过在一系列固定频率时进行应变扫描,测定线性黏弹性的极限值。利用时间-温度叠加原理生成主曲线,平移到通常的参考温度(Tref)175℃(这一温度是PLA加工最为典型的温度)。

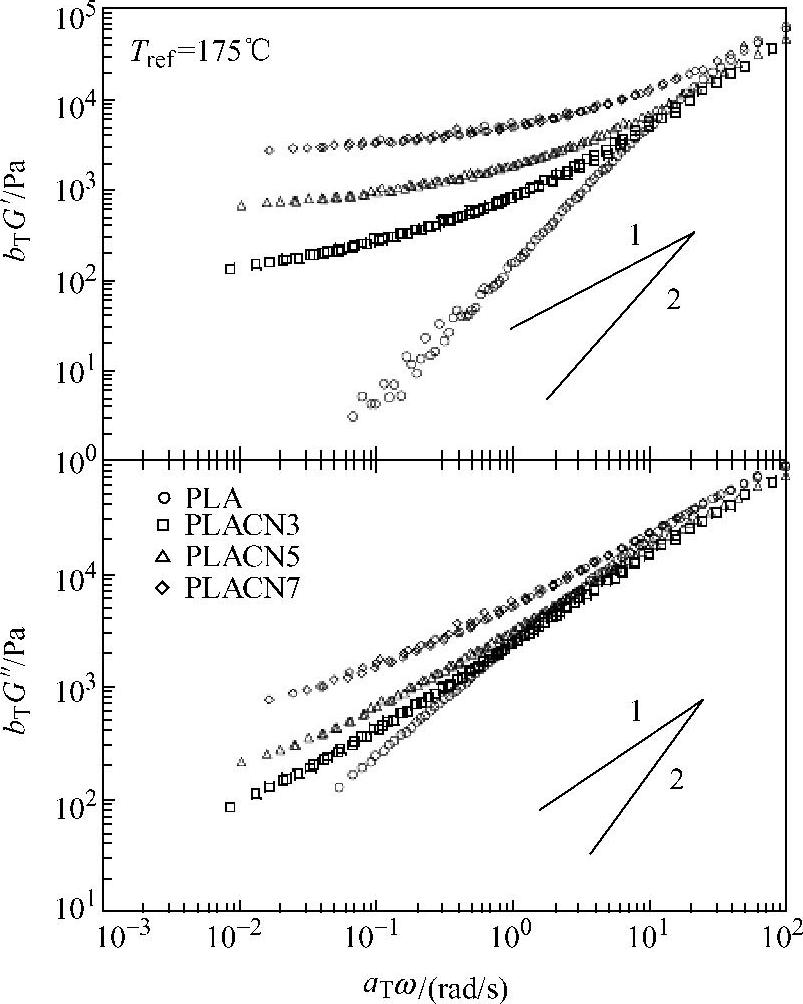

图2-138为纯PLA及其各种C18MMT含量时的纳米复合材料的G′和G″主曲线。高频时(aT·ω>10),所有纳米复合材料的黏弹性都一样。而在低频时(aT·ω<10),两个模量随着C18MMT用量的增加与频率有很弱的关系,即随着C18MMT用量的增加,材料逐渐从类液行为(G′∝ω2和G″∝ω)变成类固行为。G′和G″主曲线的末端区斜率见表2-49。PLA基体主曲线末端区的G′和G″斜率分别为1.85和1,这在多分散性聚合物的预期值内。此外,所有PLACNs的G′和G″的斜率都大大低于纯PLA。实际上,含C18MMT的纳米复合材料的G′在低aT·ω时完全不相关,而且超过了G″,PLA表现出准类固性。

图2-138 纯PLA及其与OMLS的各种纳米复合材料的G′和G″与频率的简化关系

表2-49 G′和G″主曲线的末端区斜率

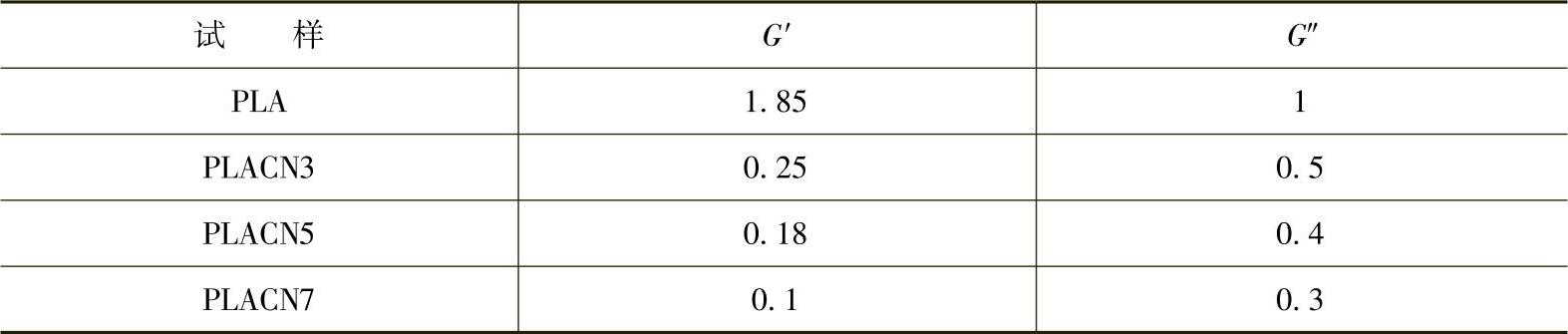

图2-139为根据Arrhenius方程得到的纯PLA及其各种纳米复合材料的流动活化能(Ea)与C18 MMT用量之间的关系。PLA/C18 MMT3的Ea大幅度增加,之后,随着C18 MMT用量的增加,增速就小得多。这种性能可能是插层和堆叠的C18 MMT硅酸盐层分散于PLA基体中所致。

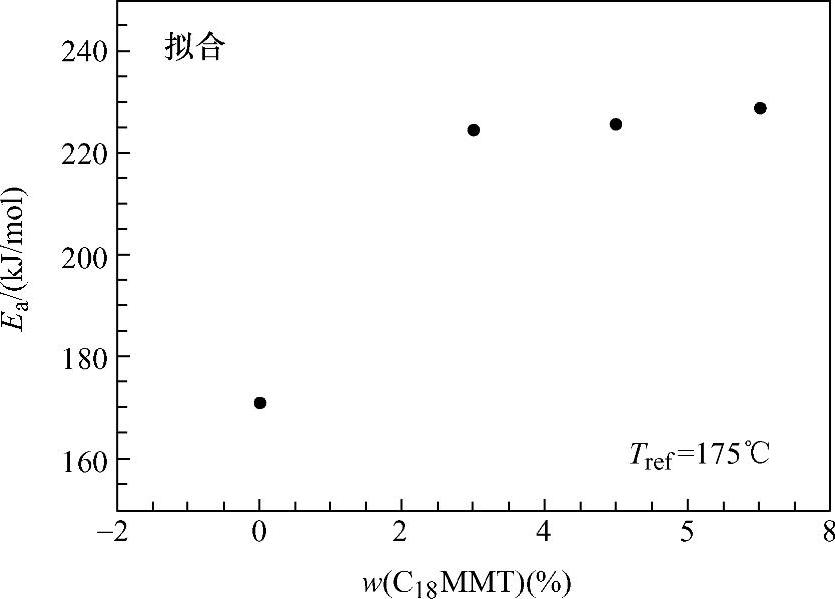

图2-140为PLA及其纳米复合材料的动态复数黏度|η∗|,数据来源于线性动态振动剪切测量结果。在低aT·ω区(<10rad/s),纯PLA表现为近乎牛顿行为,而所有纳米复合材料都呈现出强烈的剪切变稀趋势。而另一方面,纯PLA及其各种纳米复合材料的Mw和多分散性几乎是一样的,因此PLACNs的高黏度可以由OMLS存在时熔融态聚合物的分子链流动受限来解释。

图2-139 流动活化能与C18MMT用量之间的关系

图2-140 纯PLA及其纳米复合材料的复数黏度与频率间的关系

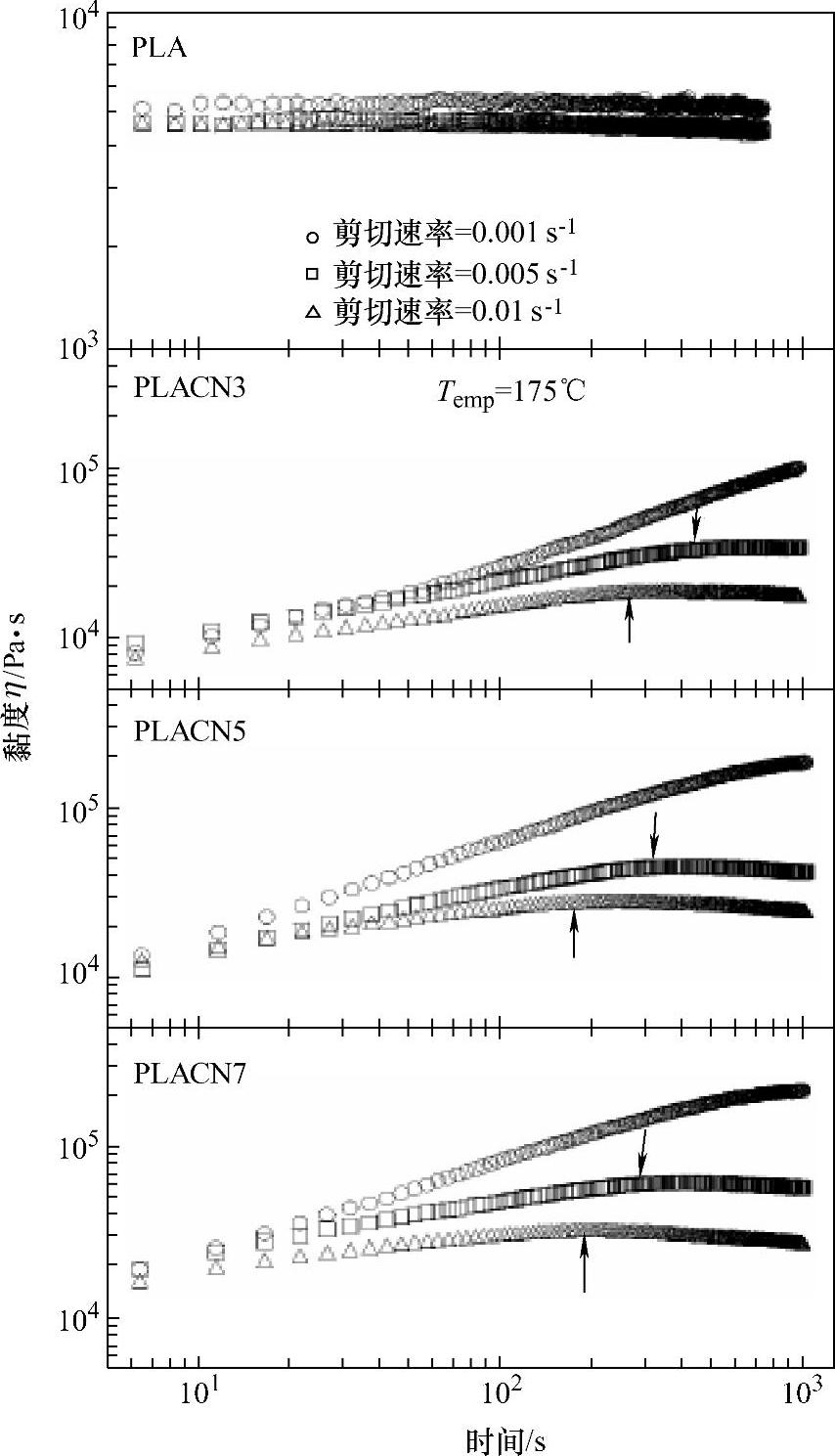

(2)稳态剪切性能。首先分析PLA/OMLS纳米复合材料体系。图2-141为纯PLA和一系列插层型纳米复合材料的稳态剪切黏度与时间的关系。稳态黏度测试是在175℃下进行的,锥板直径为25mm,锥角为0.1rad。在所有剪切速率下,PLACNs的剪切黏度都随着时间大幅度增加,在某一剪切速率处,随着OMLS用量单调增加。另外,所有插层型纳米复合材料都表现出强烈的流凝性,而且在低剪切速率( =0.001/s)时尤为明显,但纯PLA的黏度在所有剪切速率时都与时间有关。随着剪切速率的增加,经过一定时间(图中的箭头)后,剪切-黏度到达一个平台,而且达到这一平台所需时间随着剪切速率的增加而缩短。这可能是在剪切作用下硅酸盐颗粒沿着流动方向在平面内排列所致。剪切速率很低(0.001s-1)时,硅酸盐颗粒需要更长的时间才能实现沿着流动方向的完全平面排列,而测量时间(1000s)太短,不能实现这种排列,因此,纳米复合材料表现出强烈的流凝性。另一方面,在高剪切速率(0.005s-1或0.01s-1)下,测量时间足够长,能够实现这种排列,因此,经过一段时间后,PLA/OMLS纳米复合材料表现出与时间有关的剪切—黏度关系。

=0.001/s)时尤为明显,但纯PLA的黏度在所有剪切速率时都与时间有关。随着剪切速率的增加,经过一定时间(图中的箭头)后,剪切-黏度到达一个平台,而且达到这一平台所需时间随着剪切速率的增加而缩短。这可能是在剪切作用下硅酸盐颗粒沿着流动方向在平面内排列所致。剪切速率很低(0.001s-1)时,硅酸盐颗粒需要更长的时间才能实现沿着流动方向的完全平面排列,而测量时间(1000s)太短,不能实现这种排列,因此,纳米复合材料表现出强烈的流凝性。另一方面,在高剪切速率(0.005s-1或0.01s-1)下,测量时间足够长,能够实现这种排列,因此,经过一段时间后,PLA/OMLS纳米复合材料表现出与时间有关的剪切—黏度关系。

图2-141 纯PLA及其纳米复合材料的稳态剪切黏度与时间的关系

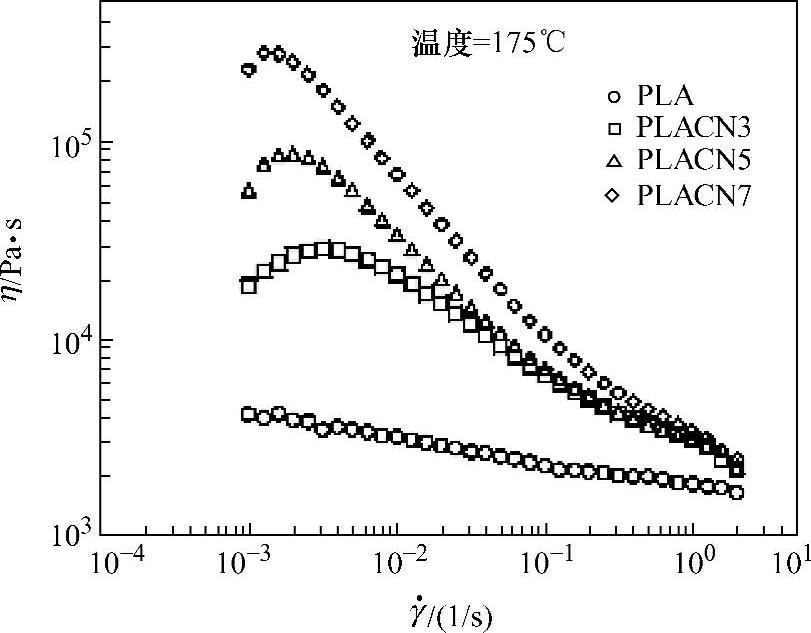

图2-142为175℃时纯PLA和各种PLACNs的黏度与剪切速率之间的关系。在所有剪切速率下纯PLA都表现出近乎牛顿流体的行为,而所有PLACNs则均为非牛顿流体,都表现出强烈的剪切变稀行为,这与振动剪切测试结果类似。此外,剪切速率很高时,PLACNs的稳态剪切黏度与纯PLA接近。上述结果表明,高剪切速率时,硅酸盐层沿着流动方向(硅酸盐层可能垂直于拉伸方向)强烈取向,而且纯PLA决定了高剪切速率时的剪切变稀行为。

Krishnamoorti等在研究插层结构的聚(苯乙烯-异戊二烯)嵌段共聚物/MMT纳米复合材料时发现,纳米复合材料的稳态剪切黏度在低剪切速率时剪切变稀增强了。换句话说,就是高剪切速率时随着黏土用量的增加,黏度从零切黏度下降的值更大,下降值与纯聚合物相同。尽管造成剪切变稀行为的确切机理还不是很清楚,但是可以推测,剪切作用下硅酸盐层的取向是主因。随着剪切速率的增加,插层聚合物分子链构象随着卷曲排列变成平行于流动方向而变化。但是,由于剪切变稀,可以采用传统设备在熔融态对纳米复合材料进行加工。

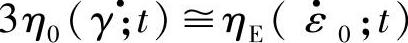

PLS/OMLS纳米复合材料总是与经验公式Cox-Merz有很大偏离,而所有纯PLA都遵循这一经验公式,要求 时,黏弹性遵从关系式

时,黏弹性遵从关系式 。纳米复合材料偏离Cox-Merz公式可能有两个原因,一是该公式可能只适用于均聚体系如均聚物熔体等,而纳米复合材料是非均相体系;二是纳米复合材料在动态剪切作用下与稳态剪切测试时所形成的结构不同。

。纳米复合材料偏离Cox-Merz公式可能有两个原因,一是该公式可能只适用于均聚体系如均聚物熔体等,而纳米复合材料是非均相体系;二是纳米复合材料在动态剪切作用下与稳态剪切测试时所形成的结构不同。

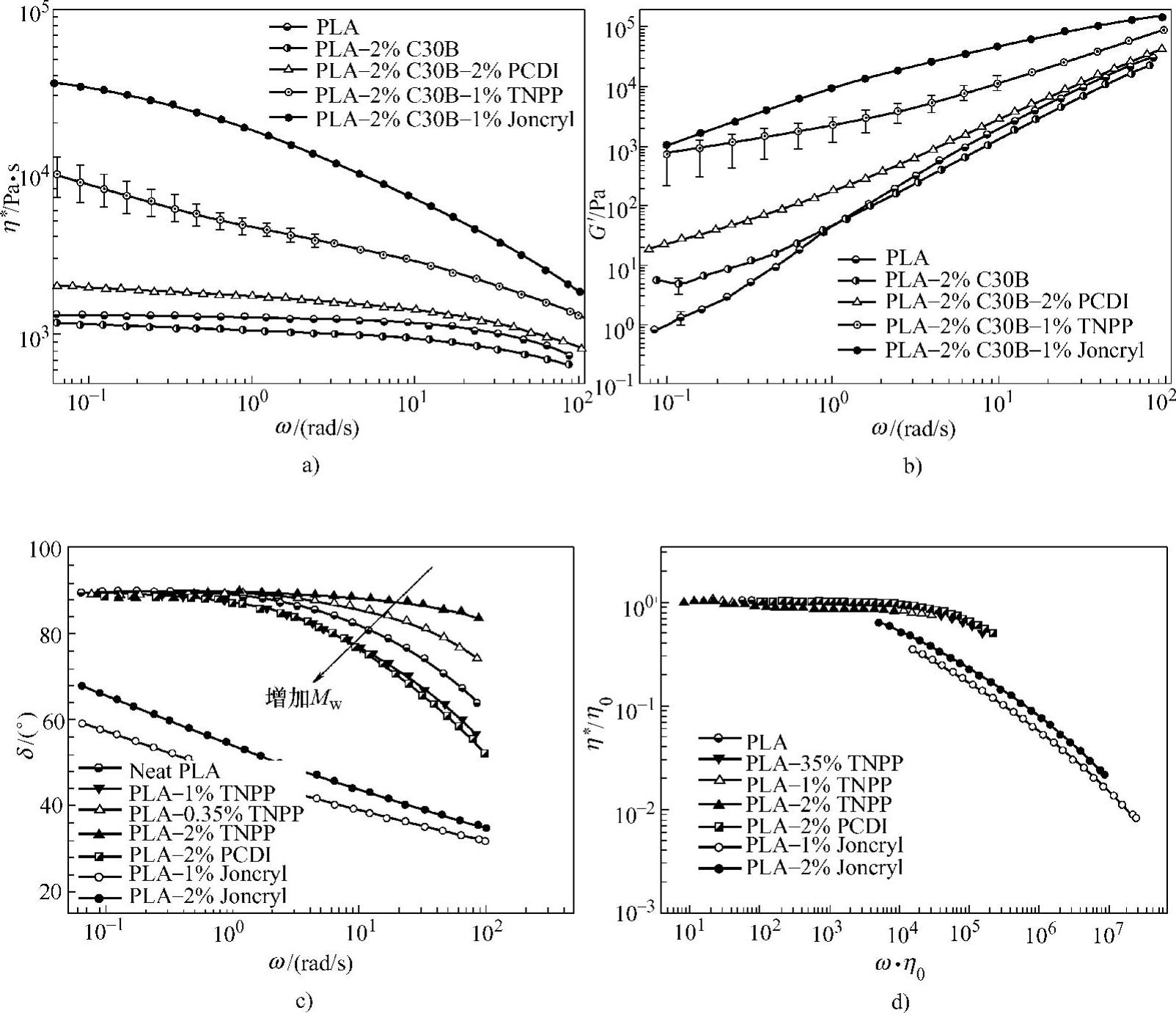

对PLA/OMLS/扩链剂体系进行分析。将PLA、纳 米 黏 土、Joncryl®ADR 4368在啮合同向旋转双螺杆挤出机中熔融挤出扩链后所得的PLA/OMLS纳米复合材料中长支链对线性黏弹性影响很大,如零切黏度和损耗角(图2-143)。

图2-142 纯PLA及其纳米复合材料的稳态剪切黏度与剪切速率之间的关系

图2-143 PLA和含不同扩链剂的PLA/OMLS纳米复合材料的流变性能(T=190℃)

a)复数黏度 b)储能模量 c)损耗角 d)复数黏度曲线平移

对PLA/OMLS/增容剂体系进行分析。对PLA/OMLS纳米复合材料及其增容体系的流变性能研究表明(图2-144),由于熔融PLA基体中分散了OMLS,因此,复合材料的黏度增加明显。而且,这种增加效果随着增容剂的加入和OMLS含量的增加而更加显著。未添加OMLS的PLA的流变性能与增容的PLA具有可比性,说明增容剂对熔融PLA的影响可以忽略。

图2-144 PLA/OMLS纳米复合材料及其增容体系的流变性能

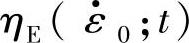

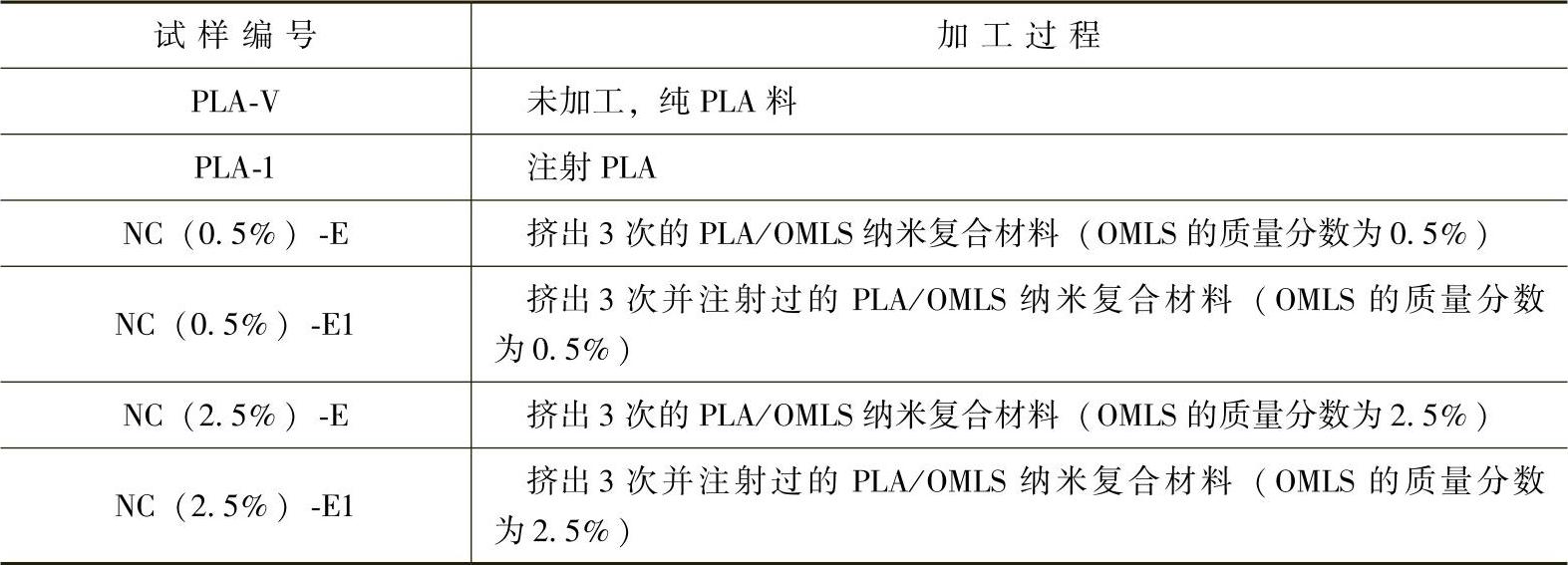

(3)拉伸流变性能。Sinha Ray等最先用拉伸流动流变仪在恒定Hencky应变速率 下对熔融态的PLACN5[在PLA中添加5%(质量分数)C18MMT]进行了拉伸流变性能测试。在每次拉伸时,在流变仪中进行测试之前,在预设的温度下将60mm×7mm×1mm试样淬火3min,在应变速率

下对熔融态的PLACN5[在PLA中添加5%(质量分数)C18MMT]进行了拉伸流变性能测试。在每次拉伸时,在流变仪中进行测试之前,在预设的温度下将60mm×7mm×1mm试样淬火3min,在应变速率 0从0.01/s下降到1/s的过程中进行单向拉伸试验。图2-145为瞬态拉伸黏度

0从0.01/s下降到1/s的过程中进行单向拉伸试验。图2-145为瞬态拉伸黏度 随时间t变化的双对数坐标曲线。从图中看出,PLACN5有明显的应变诱导硬化行为。在初始阶段,ηE随着时间t逐渐增加,但是几乎与

随时间t变化的双对数坐标曲线。从图中看出,PLACN5有明显的应变诱导硬化行为。在初始阶段,ηE随着时间t逐渐增加,但是几乎与 没有关系,这一般称为黏度曲线的线性区。经过一定时间tηE后,即向后延长的时间(图中箭头方向),与

没有关系,这一般称为黏度曲线的线性区。经过一定时间tηE后,即向后延长的时间(图中箭头方向),与 的关系很大,而且可以看到很快偏离曲线的线性区。此外,Sinha Ray等曾尝试测试纯PLA的拉伸黏度,但是未果,纯PLA的黏度低可能是主要原因。不过,他们证实,具有与PLACN5同样相对分子质量和多分散性的纯PLA既未产生应变硬化,在剪切流动中也没有产生流凝性。

的关系很大,而且可以看到很快偏离曲线的线性区。此外,Sinha Ray等曾尝试测试纯PLA的拉伸黏度,但是未果,纯PLA的黏度低可能是主要原因。不过,他们证实,具有与PLACN5同样相对分子质量和多分散性的纯PLA既未产生应变硬化,在剪切流动中也没有产生流凝性。

图2-145 170℃时PLACN5的拉伸黏度随时间的变化

与PP/OMLS体系一样,拓展的Trouton规则,即 ,并不适用于PLACN5熔体,与纯聚合物不同。这说明,对于PLACN5来说,在拉伸流动中流动诱导了内部结构变化,但是这种变化与剪切流动差异很大。在极低剪切速率下对PLACN5进行的剪切试验中发现的流凝性说明一个事实,即剪切诱导的结构变化与超长松弛时间的过程有关。

,并不适用于PLACN5熔体,与纯聚合物不同。这说明,对于PLACN5来说,在拉伸流动中流动诱导了内部结构变化,但是这种变化与剪切流动差异很大。在极低剪切速率下对PLACN5进行的剪切试验中发现的流凝性说明一个事实,即剪切诱导的结构变化与超长松弛时间的过程有关。

图2-146 Hencky应变与应变速率之间的关系

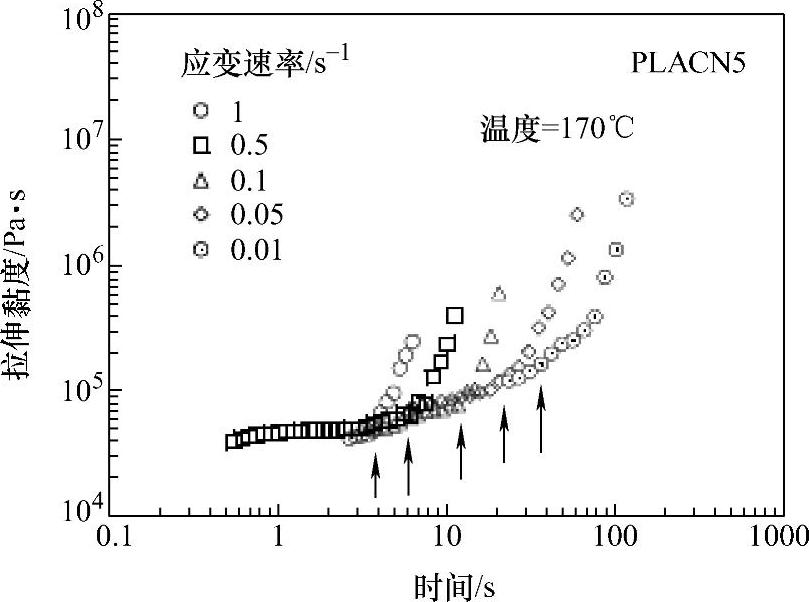

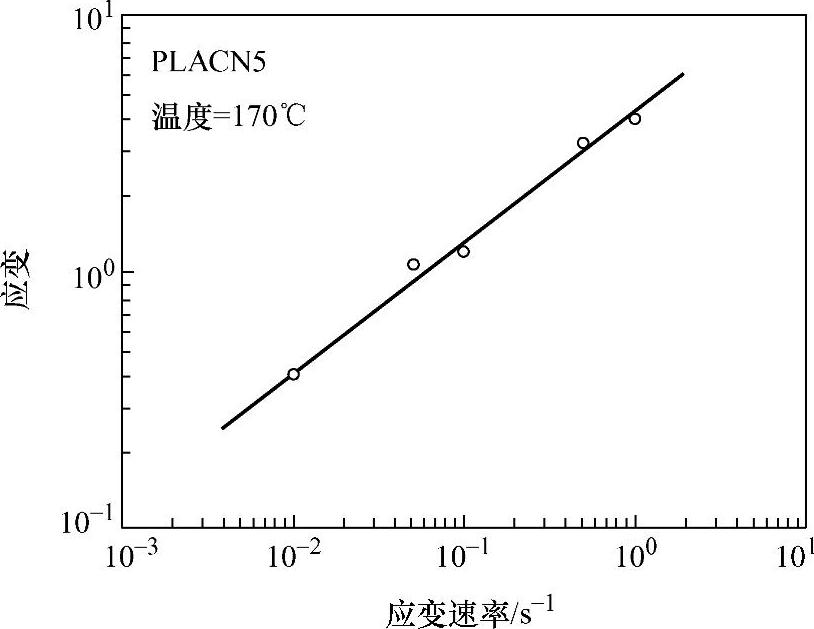

至于拉伸诱导的结构变化,图2-146为170℃时PLACN5的上升Hencky应变 与应变速率之间的关系。εηE随着

与应变速率之间的关系。εηE随着 线性增加。

线性增加。 降低,εηE减小。这一趋势可能与低剪切流动下PLACN5的流凝性有关。

降低,εηE减小。这一趋势可能与低剪切流动下PLACN5的流凝性有关。

2.成型加工(https://www.xing528.com)

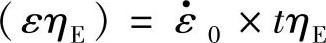

(1)成型加工过程对PLA/OMLS纳米复合材料结构与性能的影响。制备过程也可能对纳米生物复合材料的结构和性能起重要作用。例如,Lewitus等用PLLA基母料制备了几种纳米生物复合材料,就是将PLLA基母料分散到不同的基体(PLLA、PDLLA和PBAT)中。结果表明,与纯PLLA相比,相应的纳米生物降解材料的薄膜性能提高,表明可以将其扩大到薄膜中,如堆肥包装。最突出的改进是将PLLA/纳米黏土母料分散到同一牌号的PLLA基体中时,添加5%(质量分数)的黏土就将拉伸模量和断裂伸长率分别提高36%和48%,而拉伸强度没有大的变化。他们将这种增韧作用归结为纳米黏土与PLA之间的分子作用。此外,剥离程度高也是其中一个原因。

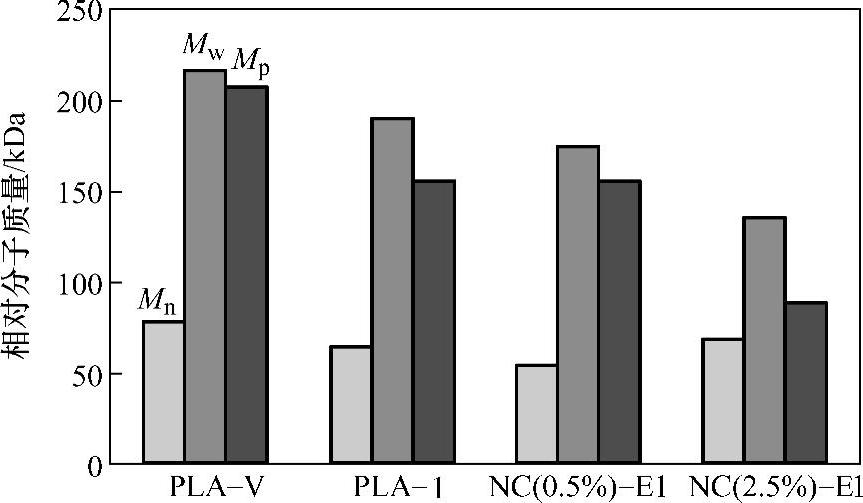

挤出和注射过程对PLA及PLA/OMLS纳米复合材料性能也有影响。用NatureWorks PLA 2002D、美国Southern Clay Products公司的OMLS——Cloisite®30B[有机改性剂为有机阳离子[N(CH3)(C2H4OH)2R]+(R为16~18个碳原子的脂肪基团)](表2-50)进行不同成型过程实验。实验时先用同向双螺杆挤出机制得PLA/OMLS粒料,然后再用双螺杆挤出机将其稀释,得到OMLS含量分别为0.5%(质量分数)和2.5%(质量分数)的PLA/OMLS复合材料,之后再将其干燥,注射得到样条。研究表明,黏土和PLA基体的加工对纳米复合材料最终性能的影响很大,而且,加工时热应力也会诱使PLA分解,进而导致PLA的分子结构和平均相对分子质量变化。图2-147的GPC测试结果表明,与纯PLA相比,注射过的PLA的平均相对分子质量下降很大;而相比之下,纳米复合材料的平均相对分子质量下降更大,这是因为纳米复合材料在注射成试样之前经历了3次挤出过程,是PLA相对分子质量大幅度降低的主要原因,尤其是在OMLS含量高时。

表2-50 试样编号(括号内的百分数为质量分数)

图2-147 PLA及PLA/OMLS复合材料挤出/注射试样的平均相对分子质量

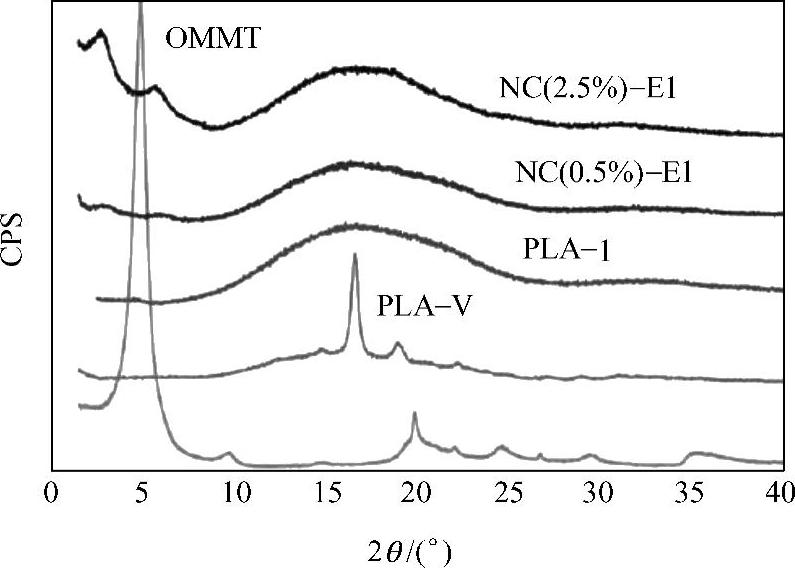

图2-148的XRD表明,挤出3次并注射过的PLA/OMLS纳米复合材料(OMLS的质量分数为2.5%)的衍射峰减弱,OMLS层间距增大,表明纳米复合材料中存在着一定量的插层和有序分布的OMLS。OMLS含量降低时(质量分数为0.5%),同一位置处的衍射峰消失,表明所得到的复合材料为剥离型纳米复合材料。

图2-148 OMLS、PLA粒料、注射过的PLA及挤出与注射过的PLA/OMLS复合材料 (OMLS的质量分数分别为0.5%和2.5%)的XRD谱图

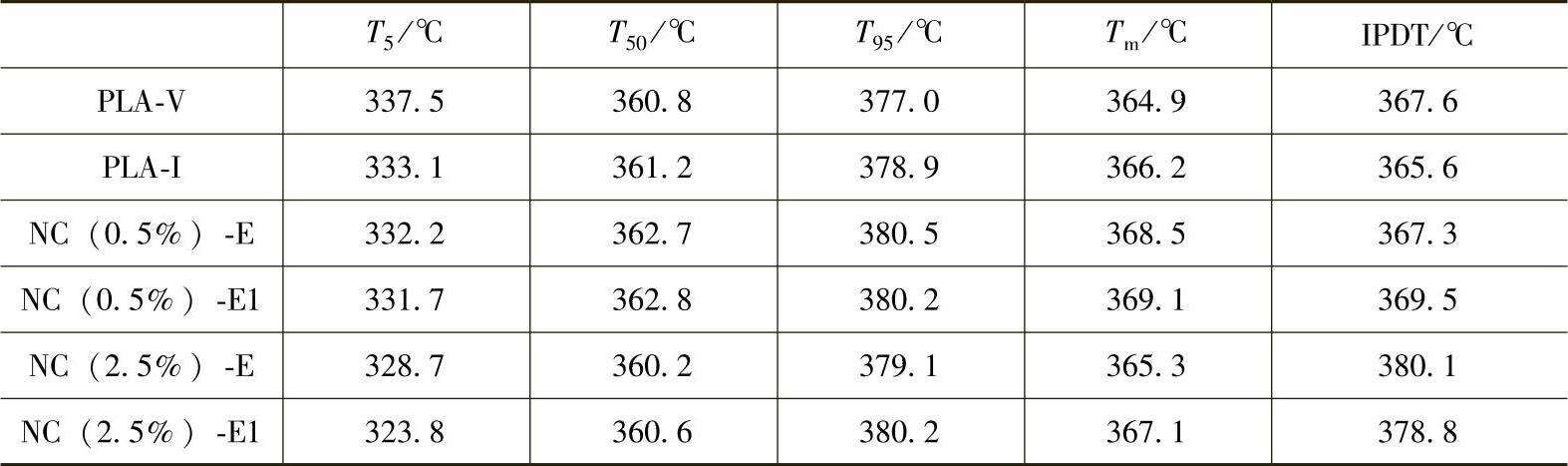

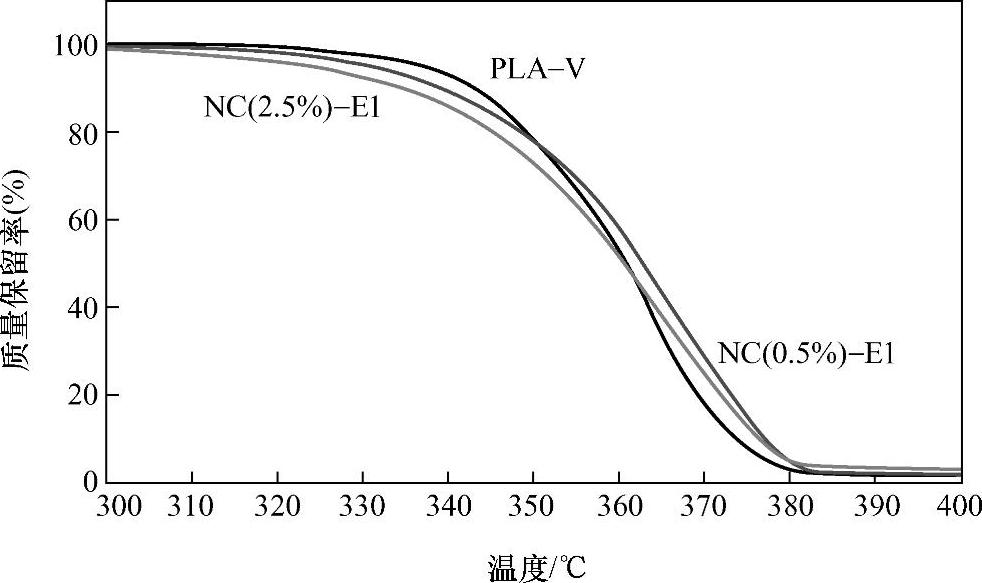

表2-51的热稳定性分析表明,加工后材料热稳定性下降。从表中看出,T5(质量损失5%时的温度)从纯PLA的338℃下降到332℃(挤出与注射过的PLA/OMLS复合材料,含0.5%的OMLS)和324℃(挤出与注射过的PLA/OMLS复合材料,含2.5%的OMLS),也就是初始分解温度分别下降了6℃和14℃,这主要是三次挤出和一次注射所致的PLA相对分子质量下降造成的。

表2-51 OMLS、PLA粒料、注射过的PLA及挤出与注射过的PLA/OMLS复合材料(OMLS的质量分数分别为0.5%和2.5%)的热稳定性分析

注:T5——质量损失5%时的温度;T50——质量损失50%时的温度;T95——质量损失95%时的温度;Tm——热分解速率最大时的温度;IPDT——累积程式分解温度。

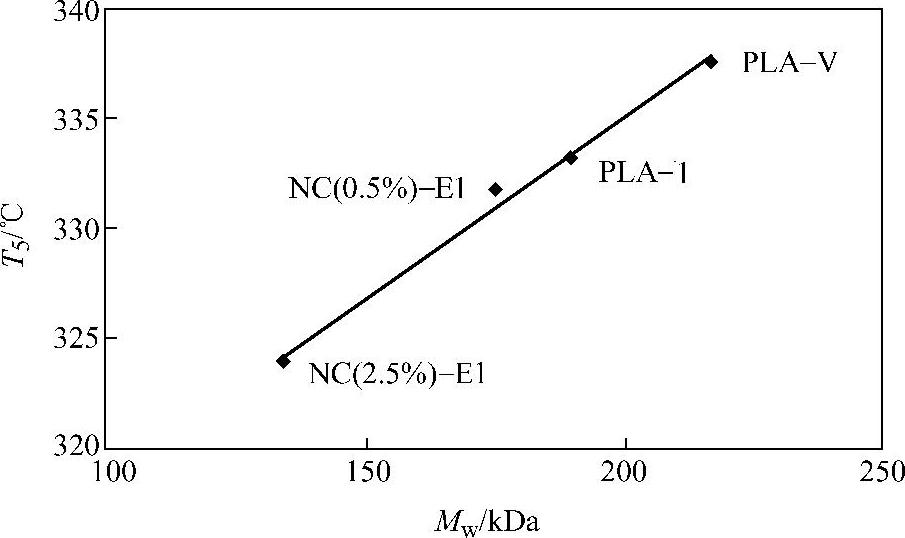

图2-149表明T5与相对分子质量之间有很好的线性关系,即T5(℃)=301.9+0.166Mw(kDa),也就是说,相对分子质量每下降10kDa,初始分解温度就下降1.2℃。通过GPC测量平均相对分子质量,这一线性关系就可以用作分析加工过的纯PLA及其纳米复合材料热稳定性的数学公式。

图2-150清楚表明,PLA开始分解的温度稍微高一些,但是其纳米复合材料在分解的最后表现出了更高的耐温行为,尤其是OMLS含量为0.5%(质量分数)时,此时要强调的是OMLS含量为0.5%(质量分数)的PLA/OMLS复合材料是剥离型体系,而OMLS含量为2.5%(质量分数)的是插层和剥离型体系。考虑到复合材料体系经历了4次熔融加工(3次挤出,1次注射),热稳定性应该有大幅度的下降。正因如此,要说明的是OMLS对PLA复合材料的热分解起到了保护作用,这归因于其OMLS层片结构的阻隔作用。

图2-149 T5与PLA粒料、注射过的PLA及挤出与注射过的PLA/OMLS复合材料(OMLS的质量分数分别为0.5%和2.5%)相对分子质量之间的关系

图2-150 OMLS、PLA粒料、注射过的PLA及挤出与注射过的PLA/OMLS复合材料(OMLS的质量分数分别为0.5%和2.5%)的TG曲线

(2)PLA/OMLS纳米复合材料。吹塑薄膜PLA的Tg高(55℃),使其在室温时很脆,因此,常常要加增塑剂,改善其柔韧性和加工条件。此外,PLA熔体强度低,用于吹塑薄膜、中空成型和发泡等时需要提高其熔体强度。常用的方法有扩链改性、反应挤出等。研究发现,将PLA与OMLS复配后,能够提高复合材料体系的熔体弹性、拉伸黏度等,进而提高其熔体强度,使之适合要求高熔体强度的成型。

PLA/OMLS纳米复合材料在剪切流动中表现出流凝性,在拉伸过程中呈现出应变硬化性质。纯PLA表现出类牛顿行为,而PLA/OMLS纳米复合材料表现出显著的剪切变稀行为,并且由于高剪切速率下硅酸盐片层沿着流动方向强烈取向,其稳态剪切黏度可与纯PLA相比拟。而瞬态拉伸黏度显示了其强烈的应变诱导硬化现象,而纯PLA因黏度低而无法精确进行流变测试。

Christopher Thellen等将OMLS与PLA造粒后挤出吹塑成型PLA/OMLS纳米复合材料薄膜。实验原料为NatureWorks PLA 4041D[吹塑薄膜级,相对分子质量180000 Da,含95%(质量分数)L-PLA和5%(质量分数)D-PLA]、乙酰柠檬酸三乙酯[Citroflex A-2(相对分子质量=318 Da),液体增塑剂]、OMLS(Cloisite25A,是天然蒙脱土用四价铵盐处理)、有机改性剂二甲基氢化脂2-乙基己基四价铵。按两步法制取PLA薄膜,即先将PLA和OMLS在同向旋转双螺杆挤出机上经造粒机头、过水槽后造粒,然后干燥,将经过增塑的聚合物粒料经同向旋转双螺杆挤出机挤出吹塑薄膜,得到的薄膜平均厚度为0.076mm。吹塑薄膜的双向拉伸作用会提高OMLS颗粒的分散性,使其在基体中取向。聚合物基体的双向拉伸本身也会对力学性能产生影响,如模量、刚性等,这些性能都会在拉伸方向上有所提高。提高分子取向会降低渗透率,从而提高材料的阻透性能。因此,可以将PLA与OMLS复配,得到的纳米复合材料具有优异的阻透性,适合做包装薄膜,在食品包装领域有巨大的应用潜力。

(3)PLA/OMLS纳米复合材料的发泡。PLA用于发泡时受到一些限制,因为其表现不出高的应变诱导硬化效应,而这是发泡时泡孔长大后期承受拉伸应力的主要要求。聚合物分子链的支化,如与其他共聚物接枝或者是将支化和线形聚合物共混等可以使其适宜于发泡。研究表明,PLACNs具有很高的模量,在单向拉伸条件下,有强的应变硬化趋势。根据上述结果,Sinha Ray等最先对PLACNs进行了发泡,以期得到具有理想性能的PLA泡沫。他们采用物理发泡工艺,即批处理工艺进行发泡,发泡过程包括四个阶段:①在理想的温度下将试样用CO2饱和;②在CO2开始释压时泡孔成核;③在CO2释压过程中泡孔长大到平衡尺寸;④发泡试样冷却,稳定泡孔。

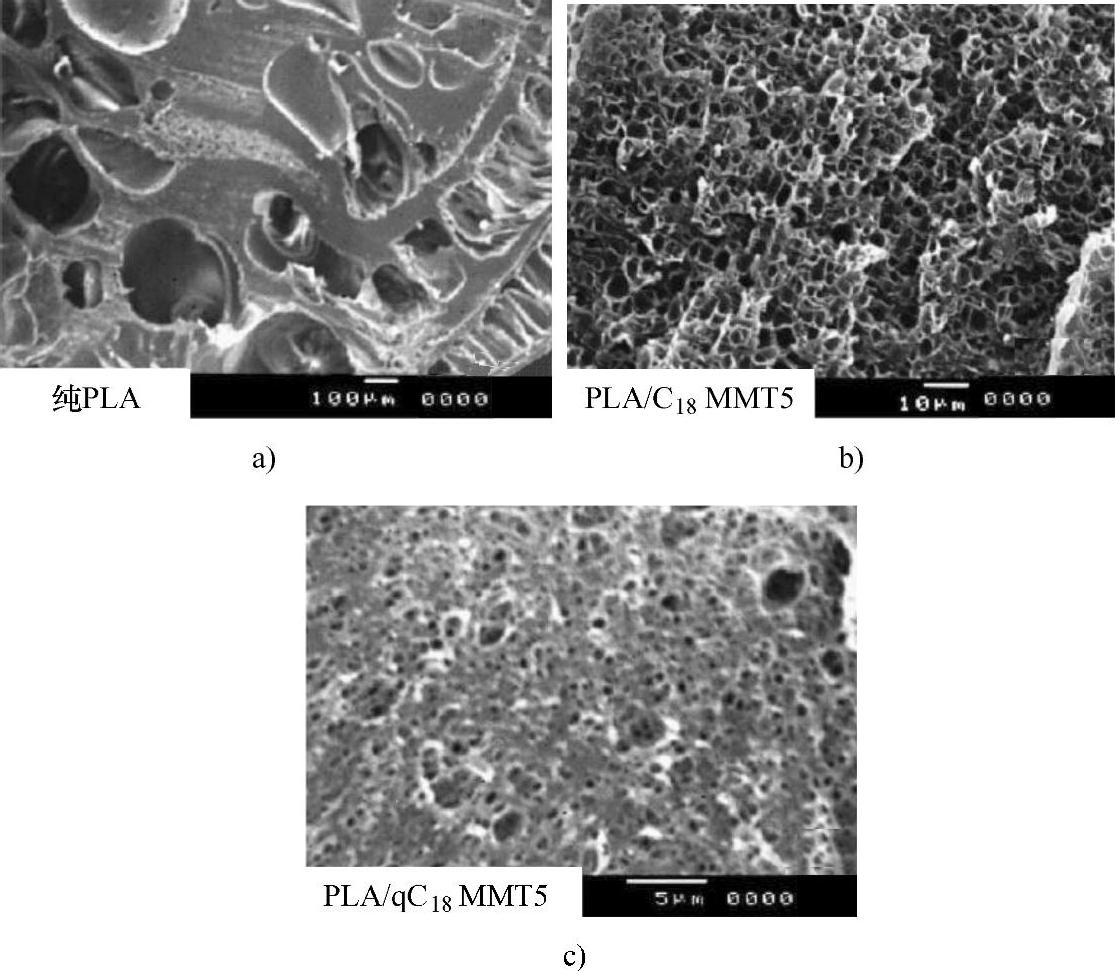

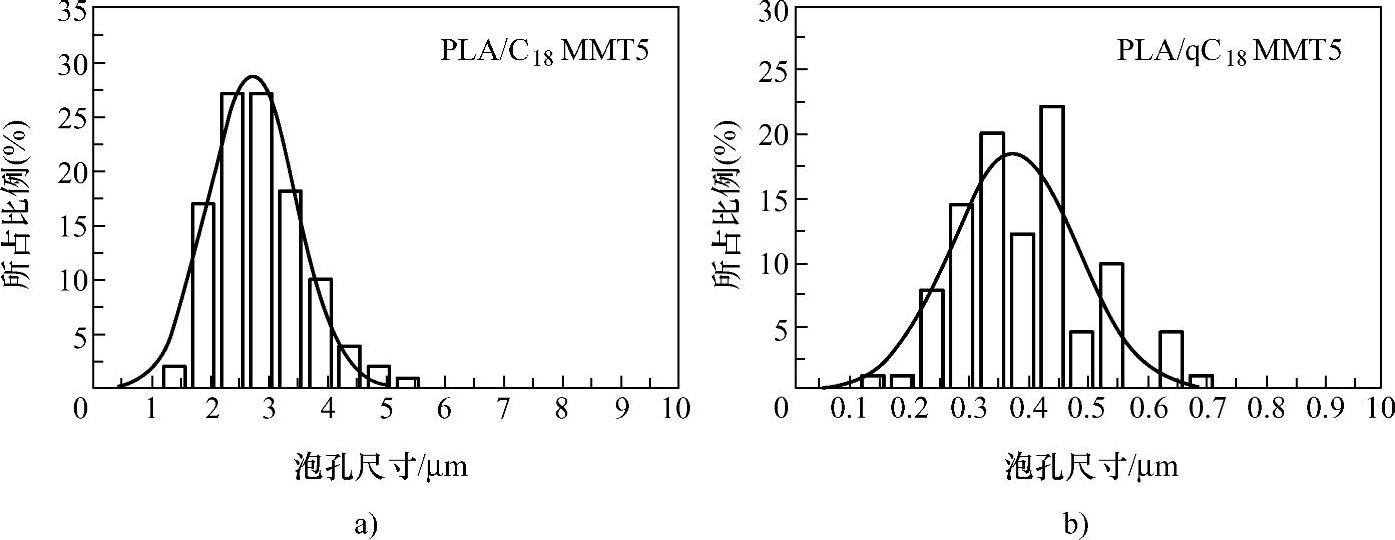

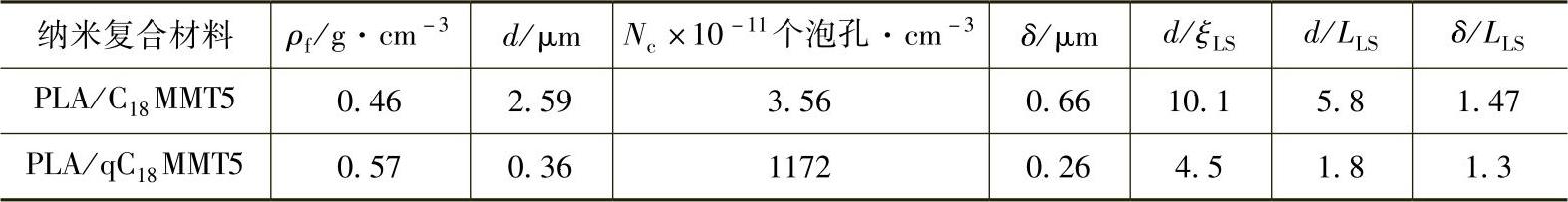

首先分析PLA/OMLS纳米复合材料体系的发泡。图2-151为140℃下发泡的PLA与PLA/C18MMT5以及165℃下发泡的PLA/qC18MMT5纳米复合材料泡沫脆断面的SEM。从图中看出,所有纳米复合材料泡沫都具有很好的闭孔结构,泡孔均匀;而纯PLA泡沫的泡孔不均匀,而且泡孔大(230μm左右)。此外,与纯PLA相比,纳米复合材料泡沫的泡孔小(d),泡孔密度(Nc)大,这表明分散的硅酸盐层起到了泡孔形成成核点作用。他们根据SEM计算了纳米复合材料泡沫的泡孔尺寸分布,结果如图2-152所示。可以看出,纳米复合材料泡沫的泡孔尺寸与高斯分布十分吻合。PLA/qC18MMT5(图2-152b)的分布峰宽(泡孔尺寸分散性的度量)在硅酸盐颗粒分布良好时变窄。他们根据SEM定量地计算出两种不同纳米复合材料泡沫的各种结构参数,如表2-52所示。与PLA/C18MMT5相比,PLA/qC18MMT5(纳米泡孔)的泡孔直径d小(约为360nm),泡孔密度Nc大(1.2×1014个泡孔/cm3),而前者的相应值分别为2.59μm和3.56×1011个泡孔/cm3。这表明,分散性质在发泡过程中控制泡孔尺寸上发挥着重要作用。此外,PLA/qC18 MMT5的泡孔密度Nc很高,表明最终的泡沫密度是泡孔成核、泡孔长大和泡孔塌陷三者竞争的结果。在纳米复合材料泡沫中,泡孔的成核发生在聚合物基体与分散的硅酸盐颗粒之间的边界处。因此,泡孔长大和塌陷在加工过程中受材料结构参数、储能模量和损耗模量(近似为黏度项)影响巨大(表2-52)。对于纳米复合材料来说,这可能产生纳米泡孔,但会降低某些力学性能。

图2-151 纯PLA及其纳米复合材料泡沫脆断面的SEM

a)PLA b)PLA/C18MMT5 c)PLA/qC18MMT5

图2-152 PLA/OMLS纳米复合材料泡沫的泡孔尺寸分布

a)PLA/C18MMT5 b)PLA/qC18MMT5

表2-52 PLA/C18MMT5和PLA/qC18MMT5纳米复合材料泡沫的结构参数

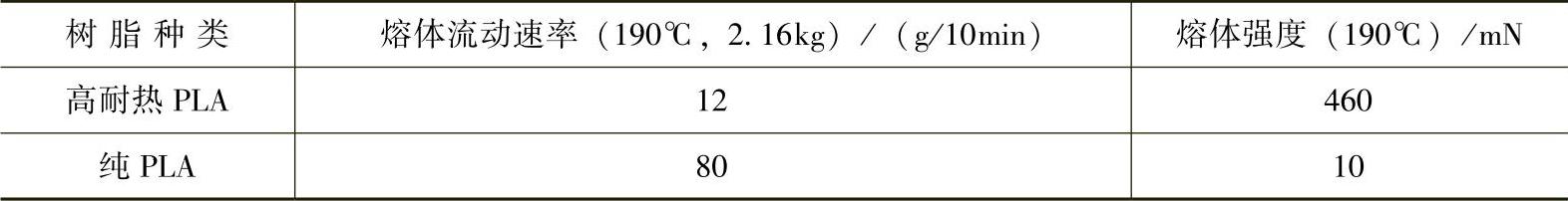

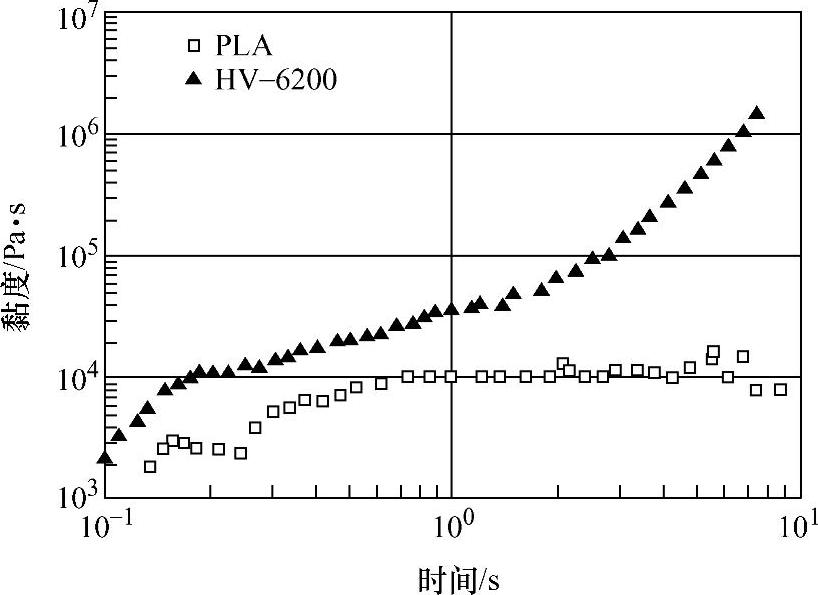

日本UNITIKA公司在成功开发耐热级PLA/OMLS纳米复合材料的基础上,通过纳米水平的分子设计、化学修饰技术和特殊的熔融共混技术开发耐热、高倍率挤出发泡片材的PLA,其开发的挤出发泡级PLA树脂HV-6200的熔体流动速率与通用的PLA的对比见表2-53,其熔体强度为460mN,约为纯PLA的46倍。图2-153是其拉伸黏度随时间的变化情况,可以看出其具有高熔体强度,且呈现出较高的应变硬化性能。

表2-53 高耐热PLA挤出发泡树脂的熔体流动速率和熔体强度

图2-153 高耐热级挤出发泡PLA的拉伸黏度变化曲线(170℃,应变速率0.5/s)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。