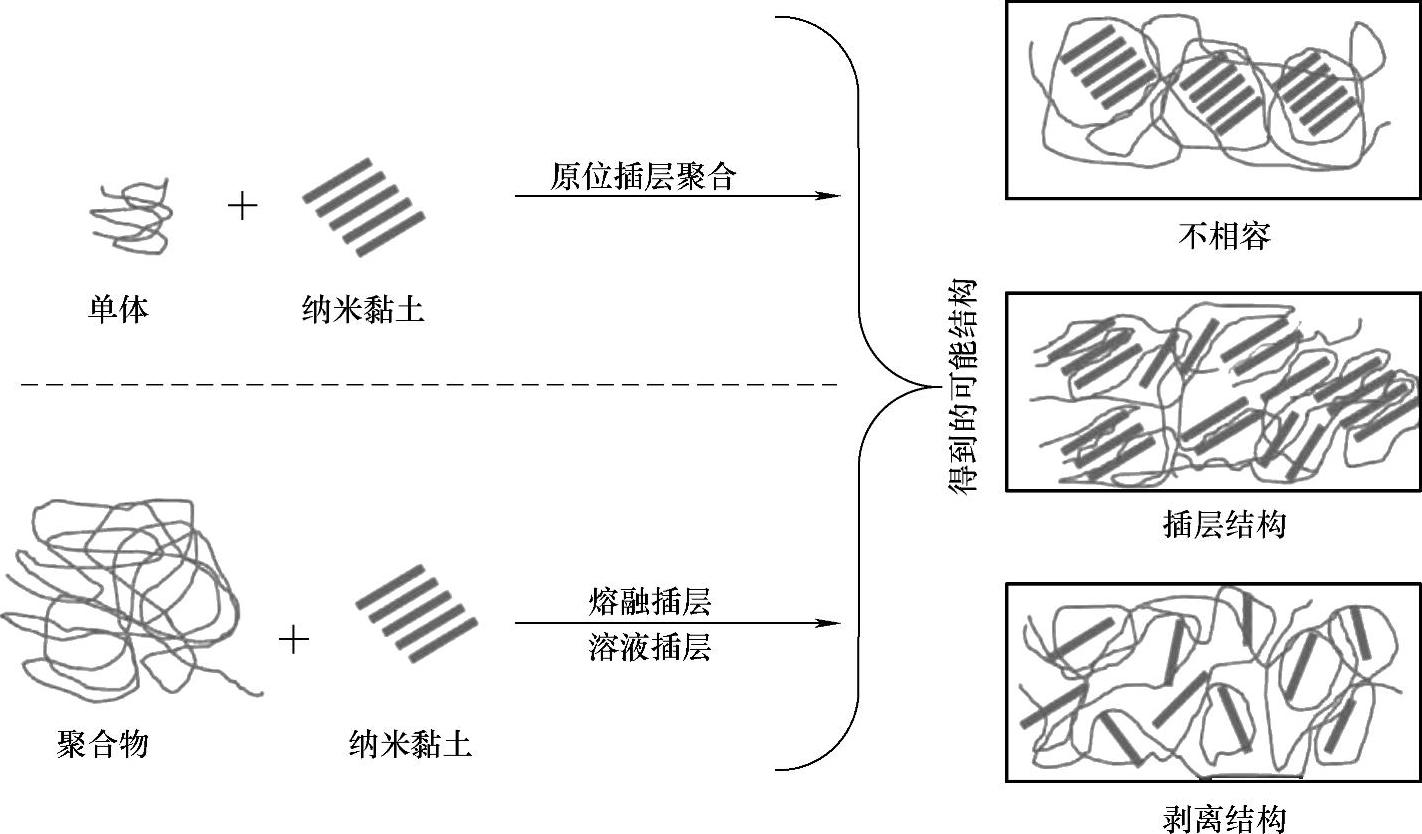

聚合物在层状材料,如层状硅酸盐中的插层是合成聚合物基纳米复合材料的一种成功手段。根据起始材料和加工技术,制备方法分为三大类,溶液插层法、原位聚合插层法和熔融插层法(图1-8)。原位聚合插层法就是将聚合物分子链插层到硅酸盐层片间,将适宜的单体插层到硅酸盐层片间,随后进行聚合。溶液插层法和熔融插层法就是由溶剂或者熔体直接将聚合物分子链插层到硅酸盐层间。

1.溶液插层法

溶液插层法是先将层状硅酸盐在溶剂中溶胀,然后将与溶剂相容的聚合物与其混合,聚合物分子链插入层状硅酸盐中,同时将溶剂排出。去除溶剂后,插层结构得以保留,得到聚合物/层状硅酸盐纳米复合材料。

图1-8 不同的聚合物/黏土纳米复合材料制备工艺

采用溶液插层法进行聚合物插层时,大量的溶剂分子必须从硅酸盐层间排出,以容纳进来的聚合物分子链。溶液法插层时聚合物插层到层状硅酸盐之间的驱动力是溶剂分子脱吸产生的熵增补偿受限的插层分子链产生的熵降。采用这种方法时,插层只能出现在一些特定的聚合物/溶剂中。这种方法适用于极性很小甚至没有极性的聚合物的插层。从工业的角度看,这种方法要大量使用溶剂,对环境一般都不友好,也不经济。

2.原位聚合插层法

原位聚合插层法就是将层状硅酸盐在液态聚合物单体或者单体的溶液中溶胀,使单体在层状硅酸盐层间聚合,得到聚合物。聚合可以在溶胀之间,由下述诸多条件之一引发:热、辐射或者是适宜引发剂的分散、有机引发剂或催化剂在层间的离子交换等。

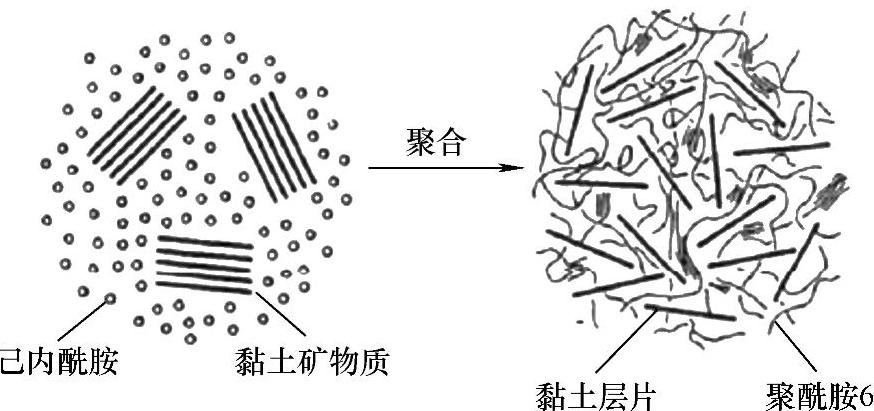

原位聚合插层法的本质是插层和原位聚合的结合。中科院化学研究所漆宗能研究小组用层状硅酸盐蒙脱土作为无机分散相,采用插层法成功地制备了聚酰胺6/黏土纳米复合材料,所得到的复合材料显示出强度高、模量高、耐热性好、加工性能良好等特性,如图1-9和图1-10所示。

图1-9 聚酰胺6/黏土原位聚合插层示意图(https://www.xing528.com)

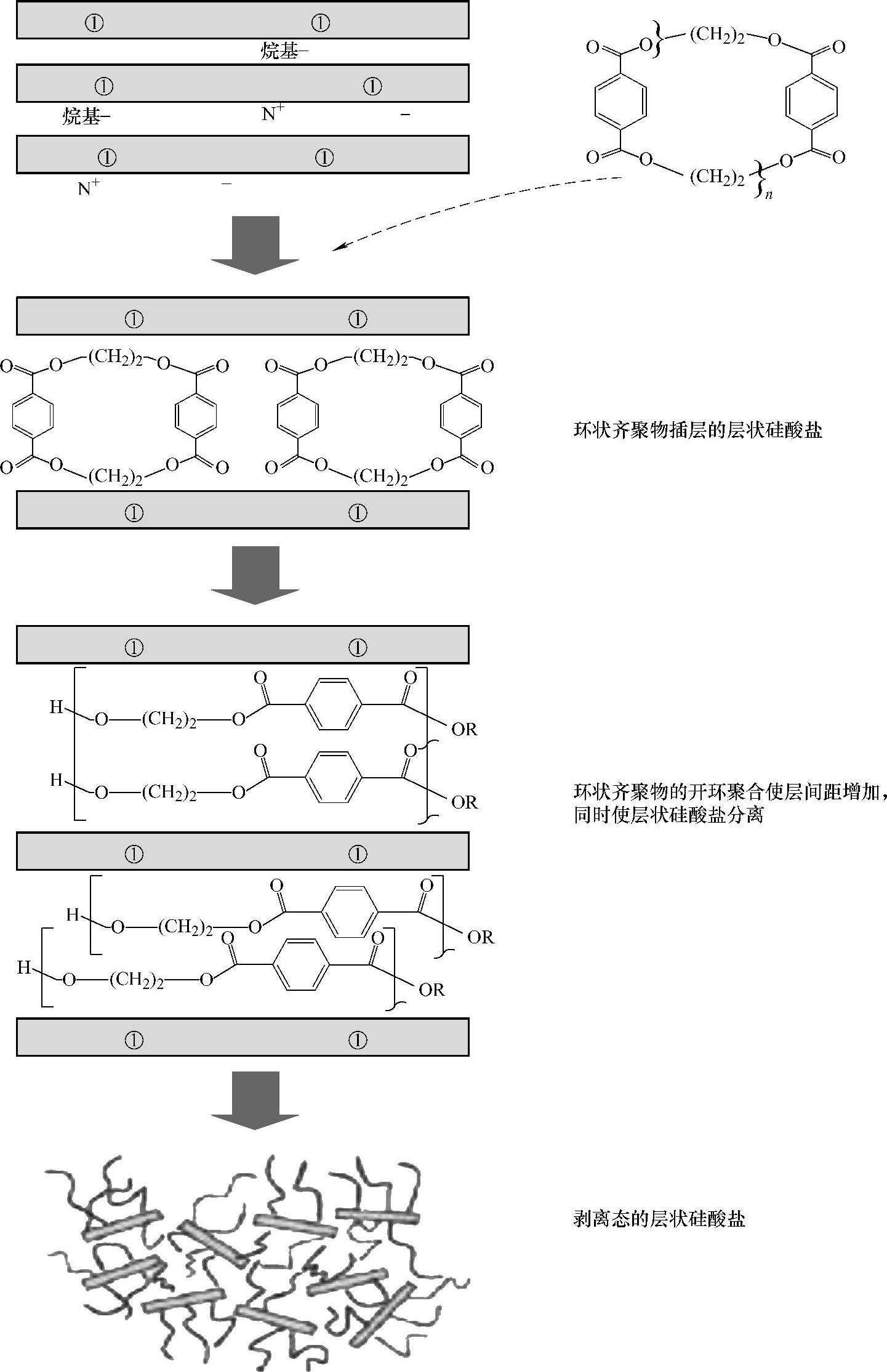

图1-10 环状齐聚物在层状硅酸盐层间开环聚合得到剥离结构的聚合物/层状硅酸盐纳米复合材料

3.熔融插层法

近年来,熔融插层法已经成为制备聚合物/OMLS纳米复合材料的主要技术,因为其与当代工业技术十分匹配。在溶液插层法制备聚合物插层过程中,大量的溶剂分子要从层状硅酸盐中排出,以容纳聚合物分子链。因此,与溶液插层法相比,直接熔融插层法有很多优点。例如,直接熔融插层特别适用于聚合物,能够得到以前无法得到的新型复合材料。此外,不用溶剂使熔融插层法更环保,从废弃物的角度看,熔融插层法是工业上更为经济、可行的方法。

熔融插层法就是在静态或者是剪切条件下将熔融的聚合物与层状硅酸盐混合,聚合物分子链扩散插入层状硅酸盐层间,得到插层型、剥离型以及插层与剥离混合型聚合物/层状硅酸盐纳米复合材料,具体结构取决于聚合物分子链渗入到硅酸盐层间的程度。实验结果表明,聚合物插层的结果主要取决于层状硅酸盐的官能化和成分间的相互作用。研究表明,表面处理剂分子链单位分子上的数量及其大小决定着OMLS的最佳层间结构;聚合物插层取决于OMLS与聚合物基体之间极性相互作用。

在熔融共混中,纳米黏土与熔融聚合物混合。工艺流程就是将纳米颗粒与聚合物混合,混合物在静态或剪切条件下加热到聚合物软化点之上。与原位聚合插层或溶液插层技术相比,熔融共混工艺制备黏土纳米复合材料有很多优点。首先,这种方法不使用有机溶剂,比较环保;其次,熔融共混与当前业界工艺一致,如挤出和注射成型。熔融插层法适用于不适合原位聚合的聚合物。用熔融插层法制备纳米复合材料取决于聚合物和纳米颗粒之间的热-机械作用。对黏土而言,插层还取决于分子链从基体熔体进入硅酸盐内层的传输或扩散。聚合物需要与纳米颗粒表面充分相容,确保均匀分散。

近年来,许多研究都探讨了纳米复合材料的制备工艺,因为与纯聚合物或其共混物相比,制备工艺对最终的纳米复合材料结构和性能变化有着明显的影响。两个主要因素决定了熔融共混过程中纳米颗粒在聚合物基体中的分散程度:聚合物和纳米颗粒之间的焓作用及加工条件。恰当的熔体配混需要在聚合物和纳米颗粒之间产生有力的焓作用,否则,纳米颗粒难以在聚合物基体中分散,仅能得到微米复合材料。优化加工条件也同等重要。据Hunter等人报道,黏土纳米复合材料的插层/剥离机理更多的是剪切过程,成千上万个含有8~10μm颗粒的层片被机械力和化学力分离,将其减小成更小的层片。这一过程与常规理论有些不同。根据常规理论,聚合物分子链逐步进入黏土间层,层间距开始增大,直到克服范德华力为止,颗粒不再联结在一起。然而,Hunter等人认为,单一层片硅酸盐是从较小的堆叠层剥离完成剥离过程的。

就生物纳米复合材料而言,熔融共混有一个缺点,即某些生物聚合物会在机械剪切或加工时的高温下分解。例如,PLA在熔融共混过程中就经历了加工不稳定性,即加工过程中可能发生热分解、氧化分解和水解,导致聚合物分子链断裂,相对分子质量下降。有机改性黏土可能引发聚合物分解,纳米复合材料甚至会降解得更为严重。黏土纳米复合材料进行熔融共混时,需要长时间保持高剪切作用来剥离片层。但是如此高的剪切作用并且长时间滞留于熔融共混机械中(无论是挤出机还是密炼机)都会导致某些聚合物分解。对于某些纳米颗粒而言(如CNTs),尽管高剪切作用和长时间混合有助于纳米颗粒的分散,但也会导致纳米颗粒断裂,反而破坏了其结构完整性。同样,高温下加工也会降低聚合物的黏度。如果颗粒间(尤其是黏土)存在有利的焓作用,那么聚合物有望从熔体相加快扩散进硅酸盐层间,但聚合物对硅酸盐的剪切作用也同时减小。因此,大部分热敏性生物聚合物需要认真优化加工参数。

熔融共混时必须考虑好每一步骤,最大限度地利于团聚体/层片分离,使颗粒得到纳米尺度分散。加工温度和压力的优化对于避免生物聚合物分解很重要。

对于上述三种技术而言,纳米颗粒的均匀分散是加工过程中要实现的目标。例如,就黏土而言,堆叠的硅酸盐层片剥离成单一层片均匀分散于聚合物基体中是终极目标。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。