在维修中,齿轮的装配较复杂。为保证维修装配的质量,应注意:

①对传递动力的齿轮,尽可能维持原来的啮合关系。

②对分度传动的齿轮,为减少噪声和保证分度均匀,安装调整时,应取齿侧间隙的最小值,同时使节圆半径的跳动最小。

(1)圆柱齿轮的装配

1)齿轮在轴上的装配

对一般齿轮传动,为保证齿轮和轴的同轴度,齿轮与轴的配合应为过盈配合H7/r6或过渡配合H7/m6。过盈量较大的采用热装,过盈量较小的采用冷压装。转矩的传递则由键联接保证。轴向定位要适当,过盈配合的直齿轮,一般不另加轴向定位;如果是过渡配合或斜齿轮,则必须进行轴向定位。

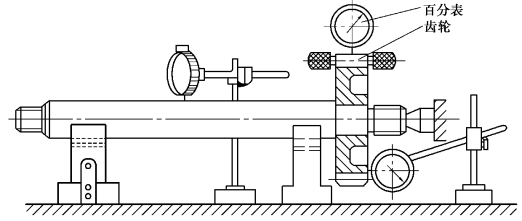

齿轮装配后要进行检查,主要项目有齿轮径向跳动、端面圆跳动等,如图6.8所示。装配后常出现的误差有:

①齿轮在轴颈上偏摆,其产生的原因是齿轮内孔与齿轮端面有垂直度误差,或因齿轮内孔与轴颈装配时压偏了。

②齿圈径向跳动误差,一般情况是因滚齿时有加工误差或齿轮分度圆轴线与轴颈轴线同轴度误差引起。

图6.8 圆柱齿轮径向跳动、端面圆跳动检查示意图

2)齿轮轴组件在机体上的装配

要求保证齿轮的接触精度、工作平稳性及齿侧间隙。影响这些要求的因素有:机体孔的同轴度;机体孔各轴线的平行度;机体孔轴线倾斜及中心距误差,此外还有齿轮在轴上的装配误差。为保证装配精度,在装配时要进行调整和修配。当齿轮传动使用滑动轴承时,机体等有关加工误差可用刮研及修磨滑动轴承孔进行补偿,使之达到齿轮的接触精度及规定的齿侧间隙。齿轮传动采用滚动轴承时,机体加工误差无法用修配法进行补偿,因此,必须严格控制机体的加工精度。有时为了提高齿轮的接触精度,也用偏心套或后配衬板的方法来实现。

3)要有合适的齿侧间隙

齿侧间隙是指齿轮副啮合轮非工作面间法线方向的空隙。齿侧间隙的作用在于补偿齿轮的加工误差和安装误差、补偿热变形,避免运转时发生卡涩现象,保证齿轮的自由回转,储存润滑油,有良好的润滑和散热条件,不引起大的冲击。

齿侧间隙的大小与齿轮模数、精度等级和中心距有关。齿侧间隙的大小在齿轮圆周上应均匀,以保证传动平稳,没有冲击和噪声。在齿的长度上应相等,以保证齿轮间接触良好。

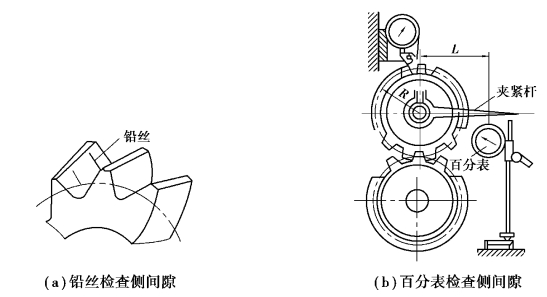

齿侧间隙的检查方法有压铅法和千分表法两种:(https://www.xing528.com)

①压铅法。此法简单,测量结果比较准确,应用较多。如图6.9(a)所示,在两齿轮的齿面间放入一段铅丝,其直径根据间隙大小选定,长度以压上3个齿为好,然后均匀的转动齿轮,使铅丝通过啮合而被压偏。厚度小的是工作侧隙,最厚的是齿顶间隙,厚度较大的是非工作侧隙。厚度均用千分尺测量。轮齿的工作侧隙和非工作侧隙之和即为齿侧间隙。

图6.9 齿轮装配侧间隙检查示意图

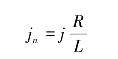

②打表法。此法用于较精确的啮合。如图6.9(b)所示,测量时将一个齿轮固定,在另一个齿轮上装上夹紧杆,测量装有夹紧杆的齿轮的摆动角度,在千分表或百分表上得到读数差j,齿侧间隙jn为

式中 R——齿轮分度圆半径,mm;

L——百分表头至齿轮回转轴线的距离,mm。

也可将表直接顶在非固定齿轮的齿面上,迅速使轮齿从一侧啮合转向另一侧啮合,表上的读数差值即为侧隙值。圆柱齿轮副的侧隙调整方法与接触斑点的调整方法相似,可以通过调整轴承座或修刮轴瓦等方法实现。

4)齿轮接触精度的检查及研齿

对于传递动力的齿轮要求齿面的接触状况良好,即接触面积大而均匀,避免发生过大的载荷集中,保证齿轮的承载能力,达到减少磨损和延长使用寿命的目的。齿轮接触精度规定是用啮合接触斑点范围的大小表示,用着色法检查。首先在小齿轮齿面上涂色,然后与大齿轮对滚,大齿轮转3~4圈后,检查齿面接触面积及位置。正常接触痕迹应在齿轮分度圆附近,并有一定面积,其具体数值可查有关手册。

装配后出现的接触误差,可经过研齿、修刮及磨合等工艺措施消除。

(2)锥齿轮的装配

锥齿轮的装配与圆柱齿轮的装配基本相同。所不同的是锥齿轮传动两轴线相交,夹角一般为90°。装配时值得注意的主要问题是轴线夹角的偏差、轴线不相交偏差、分度圆锥顶点偏移以及啮合齿侧间隙和接触精度应符合规定要求。

装配时以齿轮的背锥为基准,将背锥面装成平齐,保证齿轮的正确装配位置,然后按接触点再作进一步调整。侧隙可通过调整齿轮的轴向位置获得,同时应保持背锥的平齐。

锥齿轮的轴向定位是否正确,将影响齿轮副的侧隙及正确啮合。

锥齿轮装配后要检查齿侧间隙和接触精度。齿侧间隙一般是检查法向侧隙,检查方法与圆柱齿轮相同。若侧隙不符合规定,可通过齿轮的轴向位置进行调整。接触精度也用着色法检查,当载荷很小时,接触斑点的位置应在齿宽的中部稍偏小端,接触长度为齿长的2/3左右。载荷增大,斑点的位置向齿轮的大端方向延伸,在齿高的上下两方向也有扩大。如果装配不符合要求时,应进行调整。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。