金属塑性成形加工是利用材料的塑性使材料在外力作用下改变形状和改善性能,获得型材、毛坯或零件的一种成形的加工方法。凡是具有塑性的材料都可采用塑性成形的方法对其进行成形加工。在金属塑性成形过程中,作用在金属坯料上的外力主要有两种:冲击力和压力。锤类设备通过冲击力使金属变形,轧机与压力机通过压力使金属变形。由于钢和大多数非铁金属及其合金都具有一定的塑性变形特性,因此可以在加热和冷却状态下对他们进行成形加工。

(1)轧制

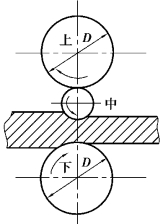

金属坯料在两个回转轧辊之间受压变形(图3.7)而形成各种产品的成形工艺,称为轧制。轧制生产所用的坯料主要是金属铸锭。在轧制过程中,坯料借助它与轧辊的摩擦力得以连续从两轧辊之间通过,同时受压而变形,坯料截面减小,长度增加。

图3.7 轧制加工

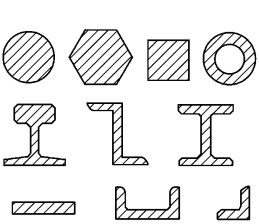

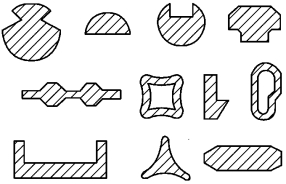

图3.8 轧制成品的截面形状

通过设计不同形状的轧辊(其组成的间隙形状与产品截面轮廓相似),就能轧制出不同截面形状的产品(图3.8),如钢板、型材和无缝管材等,也可直接轧制出毛坯或零件。

(2)挤压加工

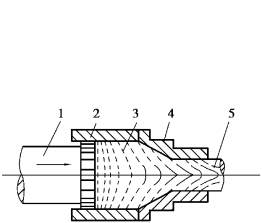

金属坯料在挤压模内受压被挤出模孔而变形的成形工艺称为挤压,如图3.9所示。在挤压过程中,坯料的截面减小,长度增加。挤压可以获得各种复杂截面的型材或零件,如图3.10所示。挤压加工适用于低碳钢、非铁金属及其合金的加工,如采取适当的工艺措施,还可对合金钢和难熔合金进行加工。

图3.9 挤压加工

1—柱塞;2—挤压缸;3—坯料;4—挤压型嘴;5—成品

图3.10 挤压成品的截面形状

(3)拉拔(https://www.xing528.com)

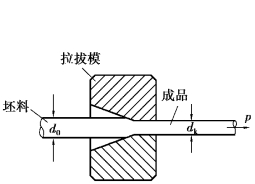

将金属坯料拉过拉拔模的模孔而变形的成形工艺称为拉拔(图3.11)。产品的加工过程取决于拉拔模模孔的截面形状和使用性能。拉拔模模孔在工作中受到强烈摩擦,为保持其几何形状的准确性,延长拉拔模的使用寿命,模具材料应选用耐磨的特殊合金钢或硬质合金。

图3.11 拉拔加工

图3.12 拉拔产品的截面形状

拉拔加工主要用来制造各种细线材(如电线等)、薄壁管和特殊几何形状的型材(图3.12)。在多数情况下,拉拔是在冷态下进行的,所得的产品具有较高的尺寸精度和较低的表面粗糙度。拉拔常用于对轧制件的再加工,以提高产品品质。低碳钢和大多数非铁合金都可经拉拔成形。

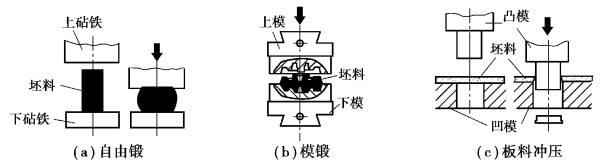

(4)自由锻

金属坯料在上、下砧铁间受冲击力或压力而变形的成形工艺称为自由锻,如图3.13(a)所示。

(5)模锻

金属坯料在具有一定形状的锻模模腔内受冲击力或压力而变形的成形工艺称为模锻,如图3.13(b)所示。

(6)板料冲压

金属板料在冲模之间受压产生分离或变形的成形工艺称为冲压,如图3.13(c)所示。

以上3种方式统称为锻压加工。图3.13为锻压加工示意图。

图3.13 锻压加工

金属经过塑性变形后,不仅可以获得预定的坯件形状,而且可以使粗大的晶粒破碎和细化,从而提高金属的力学性能。常用的金属型材、板材和线材等,大多用轧制、挤压、拉拔等方法制成。机械制造工业中常用压力加工法来制造毛坯和零件。凡承受重载荷的机器零件,如机器的主轴、重要齿轮、连杆、炮管和枪管等,通常采用锻件作毛坯,再经切削加工制成。板料冲压广泛用于汽车、电器、仪表及日用品制造工业等方面。与铸造成形件相比,塑性成形件的力学性能较好,但塑性成形加工不宜用来制造形状复杂的零件(除少数情况外)。同时,塑性成形设备的费用也较高。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。