铸造成形工艺根据铸型材料、造型工艺和浇注方式的不同,通常分为砂型铸造和特种铸造两大类。铸造成形的最基本方法是砂型铸造。其他铸造方法,如金属型铸造、熔模铸造、压力铸造、离心铸造等通称为特种铸造。

(1)砂型铸造

砂型铸造生产成本低,生产效率高,适用于金属材料、大小、形状和批量不同的各种铸件,应用范围广,灵活性大,用砂型生产的铸件占铸件总产量90%以上。按其造型方法可分为手工造型和机器造型。

1)手工造型

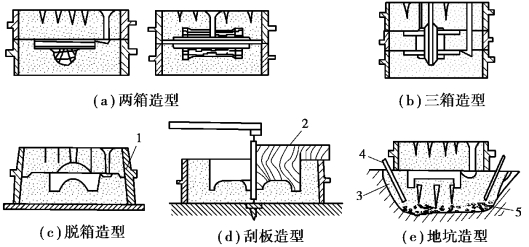

手工造型是利用简单的器械,全部用手工或手动工具进行砂型(芯)的制作,其特点是操作方便灵活,适应性强,在单件、小批量生产特别是大型复杂铸件的生产中仍有应用,但其中的填砂、搬运、翻转砂箱等笨重操作已大都为机械代替。手工造型操作技术要求高,生产率低,劳动强度大,铸件造型质量不稳定,所以应用范围已逐渐缩小。常用的手工造型方法有两箱造型、三箱造型、脱箱造型、刮板造型、地坑造型等,如图3.2所示。常用的手工造型方法的主要特点和适用范围见表3.1。

图3.2 常用的手工造型方法

1—加固用套箱;2—刮板;3—地坑;4—排气管;5—焦炭

表3.1 常用的手工造型方法的主要特点和适用范围

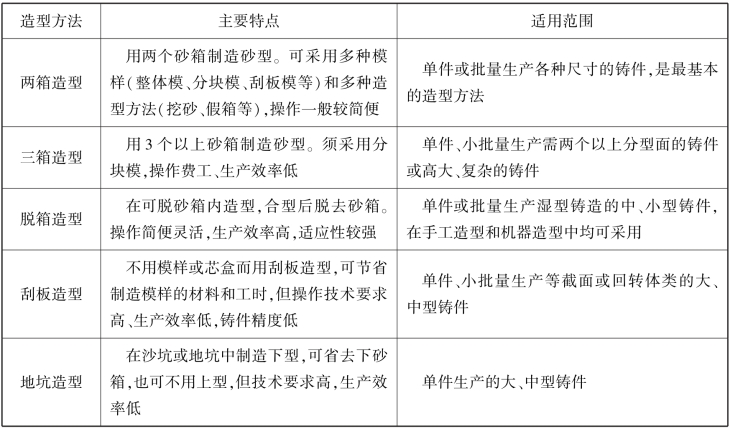

2)机器造型

机器造型是利用造型机和制芯机进行砂型(芯)的制作,其特点是生产效率高、劳动条件好、劳动强度低、铸件的尺寸精度高、表面质量好,是大批量生产砂型的主要方法。常用的机器造型方法有震压造型、微震压实造型、高压造型、抛砂造型、气冲造型、负压造型等,其主要特点和适用范围见表3.2。

表3.2 常用的机器造型方法的主要特点和适用范围

(2)特种铸造

特种铸造是指砂型铸造以外的铸造工艺,常见的有金属型铸造、压力铸造、离心铸造、低压铸造、熔模铸造、陶瓷型铸造、连续铸造、真空吸铸、磁型铸造、挤压铸造等。特种铸造在铸件品质、生产率等方面优于砂型铸造,但其使用有局限性,生产成本也高于砂型铸造。

1)金属型铸造

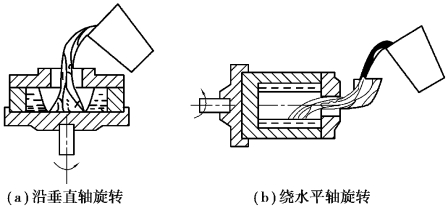

把液态金属浇入金属制成的铸型内以获得铸件的方法称为金属型铸造。金属型一般用铸铁或钢做成。根据分型面的特点不同,可分为不同的形式,目前使用最多的是垂直分形式,如图3.3所示。该金属型由两半组成,分型面上开设有浇口和通气槽,为便于取出型芯,活塞内腔采用组合型芯,销孔采用整体芯棒。

(https://www.xing528.com)

(https://www.xing528.com)

图3.3 垂直分形式铝活塞金属型模

1,2—金属型;3,4—可拆式金属芯;5—圆柱金属棒;6—铝活塞铸件

金属型在浇注前,型腔表面应刷一层涂料,以保护铸型,并提高铸件表面质量。铸型还应保持一定的工作温度。如果铸型温度太低,会使金属液冷却过快而产生浇不足、冷隔、裂纹等缺陷;如果铸型温度太高,又会使铸件晶粒粗大,影响其机械性能。通常采用预热和冷却(如水冷)来使铸型保持一定的工作温度。一般情况下,金属型合理的工作温度是:浇铸铁件250~350℃,浇有色金属件100~250℃。此外,还应掌握恰当的开型时间,以防止铸件收缩受阻而产生裂纹。通常,开型时间用铸件的出型温度来控制,铸铁件的出型温度为850~950℃,有色金属铸件的出型温度为470~500℃。

金属型可多次浇注,节约了大量型砂和造型工时,提高了劳动生产率。而且铸件尺寸准确,表面光洁,机械性能好。但金属型制造困难,成本高,浇铸铁件易生成白口。因此,金属型铸造多用于批量生产形状简单的有色金属铸件。

2)压力铸造

压力铸造是将液态金属在高压下快速注入铸型,并在压力下冷却凝固以获得铸件的方法。

用于压力铸造的机器称为压铸机。按压铸机压射部分的特征可分为热压式和冷压式;按其压射活塞的运动方向又可分为立式和卧式。应用较多的是卧式冷压室压铸机,其工作过程如图3.4所示。

图3.4 卧式压铸机的工作过程

压铸时,首先移动动型,使之与静型紧密闭合,把液态金属注入压室,然后压射活塞向前推进,对液态金属施以高压(比压为5~150 MPa,使其快速5~50 m/s)充满铸型型腔,并继续施加压力至液态金属凝固,最后打开动型,用顶杆顶出铸件,即完成一个铸件的压铸过程。压铸是在高压快速下进行的,因此提高了液态金属的充型能力,可生产形状复杂的薄壁铸件,而且生产率很高。另外,因其铸型为金属型,故压铸件尺寸精确,表面光洁,机械性能好。但压铸机价格昂贵,铸型结构复杂,铸件容易生成分散的细小气孔。因此,压力铸造主要用于大量生产形状复杂的薄壁有色金属小型铸件。

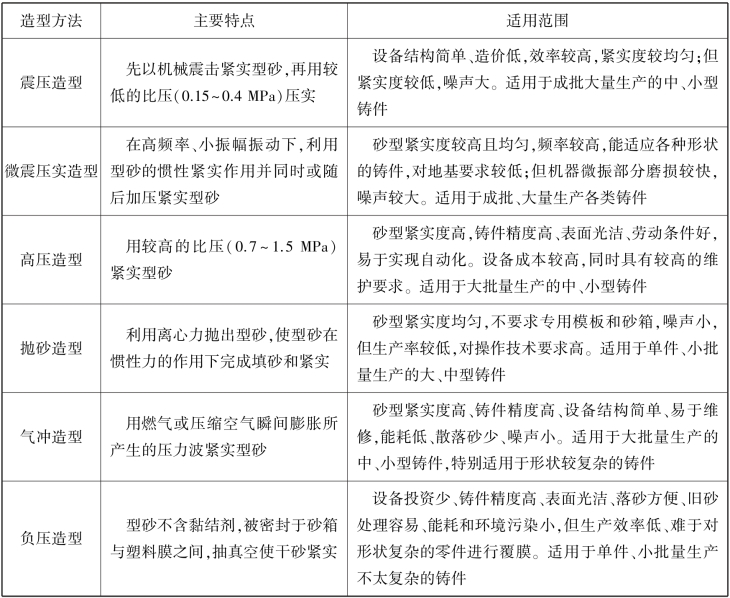

3)离心铸造

离心铸造是将液态金属浇入旋转的铸型中,在离心力作用下成形、凝固而获得铸件的方法。离心铸造在离心铸造机上进行。铸型采用金属型或砂型,它既可绕垂直轴旋转,又可绕水平轴旋转(图3.5)。离心铸造时,液态金属在离心力作用下结晶凝固,因此可获得无缩孔、气孔、夹渣的铸件,而且组织细密,机械性能好。当铸造圆形中空零件时,可以省去型芯。此外,离心铸造不需浇注系统,减少了金属的消耗。但离心铸造铸出的筒形铸件内孔尺寸不准确,有较多气孔、夹杂,因此,需增加内孔加工余量,而且不适宜浇注容易产生比重偏析的合金。目前,离心铸造主要用于生产空心旋转体零件,如铸铁管、汽缸套、铜套、双金属滑动轴承等。

图3.5 离心铸造

4)熔模铸造

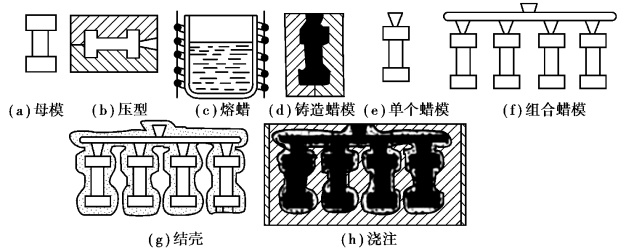

熔模铸造又称失蜡铸造,其工艺过程如图3.6所示。

图3.6 熔模铸造工艺过程

首先制造母模,根据母模制造压型或直接加工出压型,把熔融的蜡料(50%石蜡和50%硬脂酸)挤入压型中,待其冷却凝固后取出,就得到了蜡模。将蜡模修整后焊在蜡制浇注系统上,即得到蜡模组。然后,把蜡模组浸入用水玻璃和石英粉配制的涂料中,让其均匀地浸挂一层涂料后取出,并向其表面喷撒一层石英砂,接着将喷过砂的蜡模组放入氯化铵溶液中,使水玻璃硬化结壳,这样重复涂挂数次,直到结成5~10 mm硬壳为止。随后将已结壳的蜡模组放入85%~95%的热水中,蜡模熔化而流出型壳,形成了没有分型面的铸型型腔。为了排除型壳中的残余挥发物,提高型壳强度,还需将其放在850~950℃的炉内焙烧。焙烧好后的型壳置于铁箱中,周围填以干砂,以防止型壳破裂,然后进行浇注。熔模铸造属精密铸造。铸件的尺寸精度高,表面粗糙度低。熔模铸造适应性强,可生产形状非常复杂的铸件,也可生产高熔点合金的铸件。但熔模铸造工艺过程复杂,生产周期长,成本高,且不能生产大型铸件。因此,熔模铸造主要用于制造熔点高、形状复杂以及难加工的小型碳钢和合金钢铸件。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。