本节内容摘自JB/T 4238.1—2005。

(1)试验项目及有关规定

1)过热试验。

2)密封试验。

3)滑动轴承温度测量。

4)振动测量。

5)噪声测量。

6)供油泵流量检测。

7)溢流阀开启压力的调整。

8)导管操作灵活性检查。

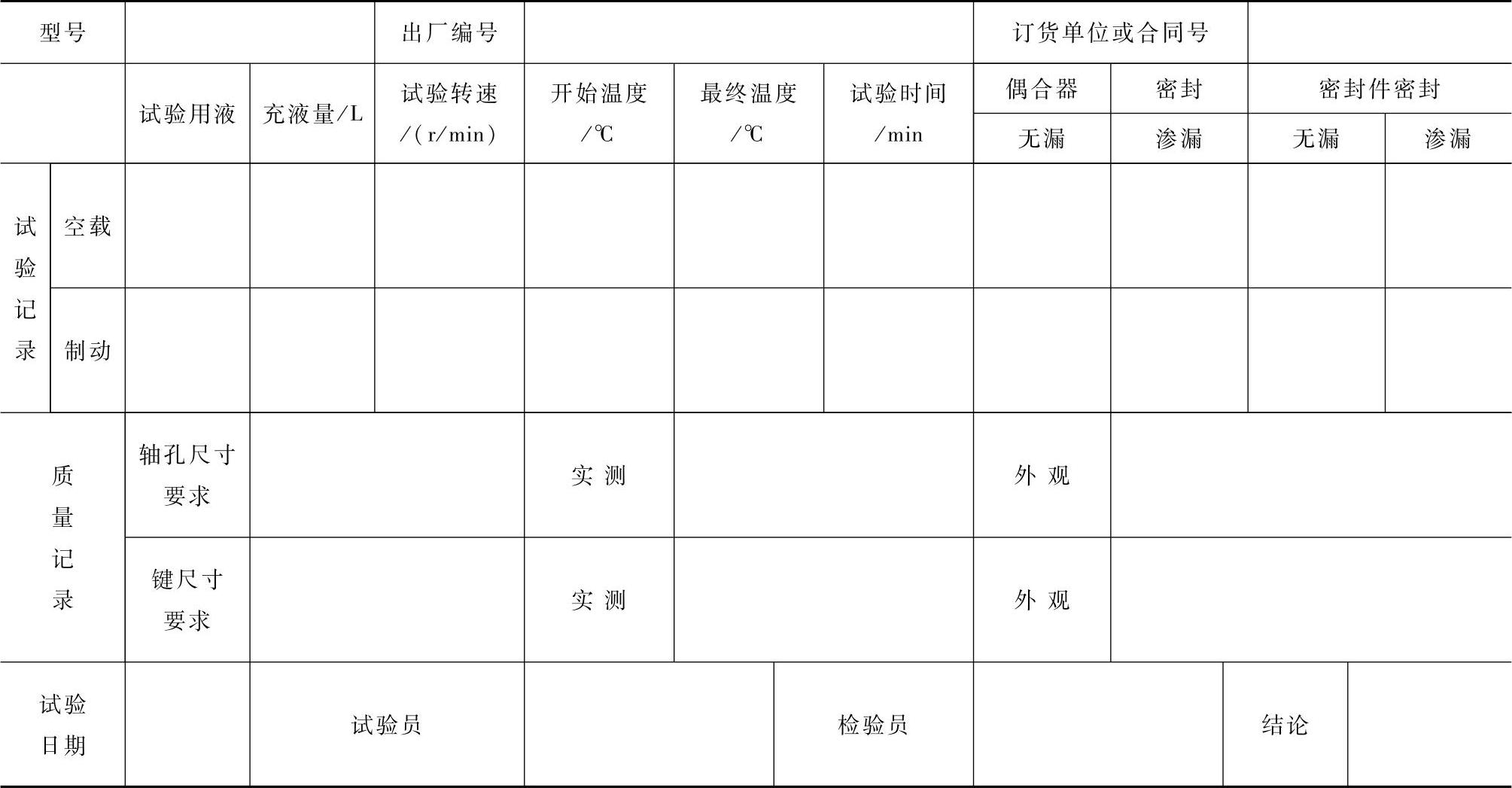

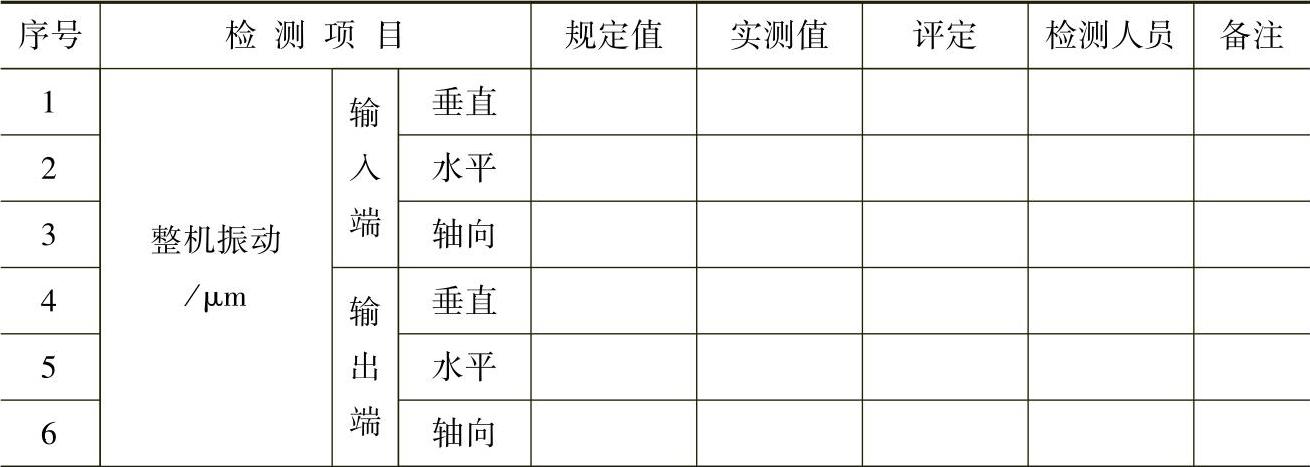

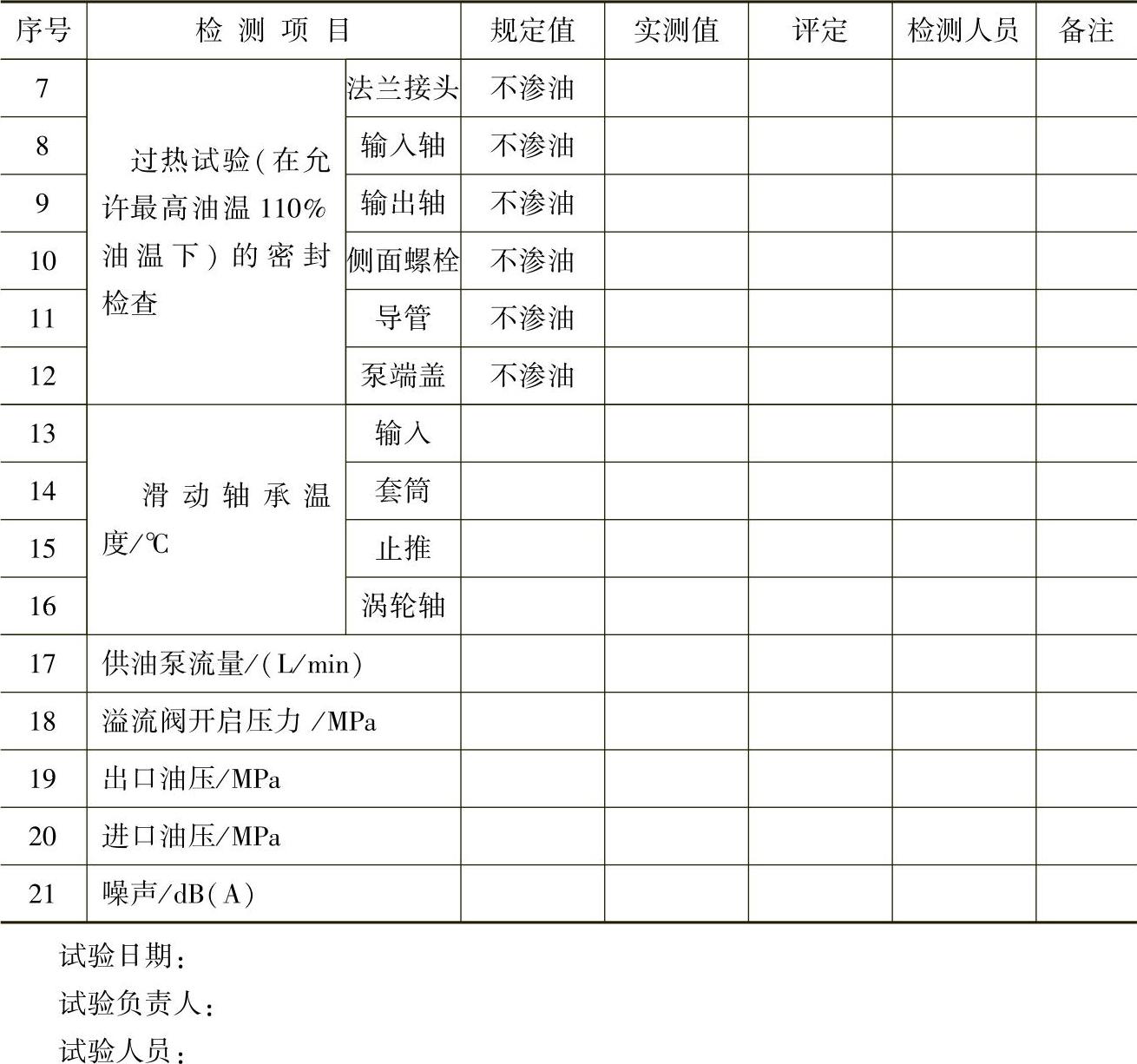

表3-17 限矩型液力偶合器出厂试验记录

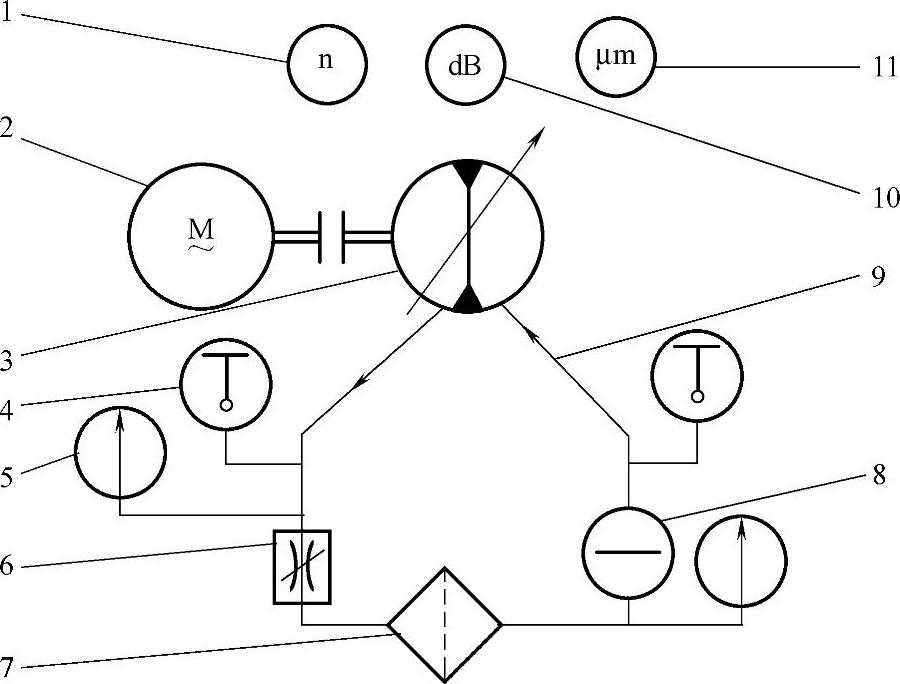

(2)试验装置和仪器仪表

1)试验装置和仪器仪表如图3-2所示。

图3-2 试验装置和仪器仪表

1—转速仪 2—交流电动机 3—被测液力偶合器 4—温度计5—压力表 6—节流阀 7—过滤器 8—流量计 9—制动杠杆 10—声级计 11—测振仪

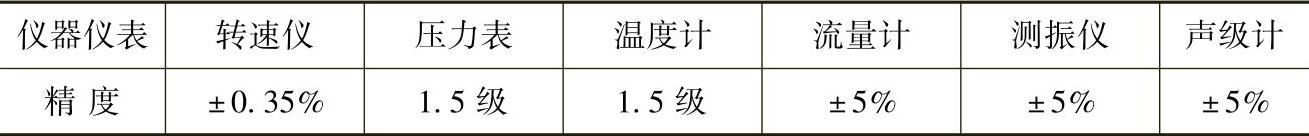

2)仪器仪表的静标定精度要求见表3-18。

表3-18 仪器仪表的静标定精度要求

3)试验工作液体。液力偶合器出厂试验采用6号、8号液力传动油或L-TSA32油。

(3)试验准备

1)被测试件。

2)适量的试验用油(液)。

3)装拆工具。

4)噪声仪。

5)转速表、压力表、温度表、流量表。

6)百分表、表座。

7)选择确定合适的试验台。

(4)试件安装(https://www.xing528.com)

1)将试件安装至试验台。

2)校正变速箱与偶合器,校正偶合器输出端与制动器之间联接的联轴器,其同轴度<0.2mm,锁紧各地脚螺栓,并用手拨动联轴器能灵活转动,装上防护罩。

3)连接进、排油管路。

4)装上各监测显示用的仪表和仪器。

5)将试验用油注入偶合器箱体内。

(5)试验方法与步骤

1)空载试验。点动偶合器,观察有无卡紧。不带负载运转1h,这期间从低速到额定转速,每隔10min使导管开度由100%→0%→100%变换一次,观察导管操纵的灵活性。

2)加载运转。液力偶合器继续运转,制动输出轴,根据试验台功率大小来确定导管开度,要求液力偶合器升温时间在20min后,达到60~70℃。按以下三步规定项目测定。

3)溢流阀开启压力的调整。出口调节式液力偶合器用可调节式节流阀截止管路,调整供油泵溢流阀的开启压力。

4)供油泵流量检测。在额定转速时从流量计中读出供油泵的流量。

5)振动测量。在额定转速下、不带负载时,在液力偶合器的输入和输出端,当导管开度为100%、50%、0%时分别测量垂直、水平和轴向振动值(振幅),记录导管开度为100%、50%、0%时测得的最大值。

6)滑动轴承温度测量。从各滑动轴承测温点的测温元件测得(注:滚动轴承不用测)。

7)过热试验。按上述第二步的方法继续加温至液力偶合器允许最高油温的110%,观察各密封面及各部位(包括箱体的各焊路)有无漏油及运转有无异常现象。

8)噪声测量。额定转速下、导管开度为100%时,在液力偶合器传动中心线两侧水平距离1m处,以声级计测得,并取其平均值。

注:溢流阀开启压力P=0.35MPa±10%;出油口压力为0.15~0.3MPa之间;滑动轴承温度的测量值≤80℃。

(6)出厂试验的技术指标值

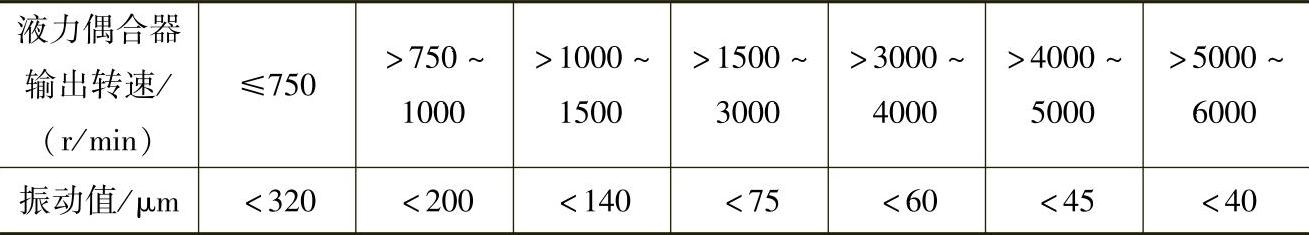

1)振动值的指标值见表3-19。

表3-19 振动值的指标值

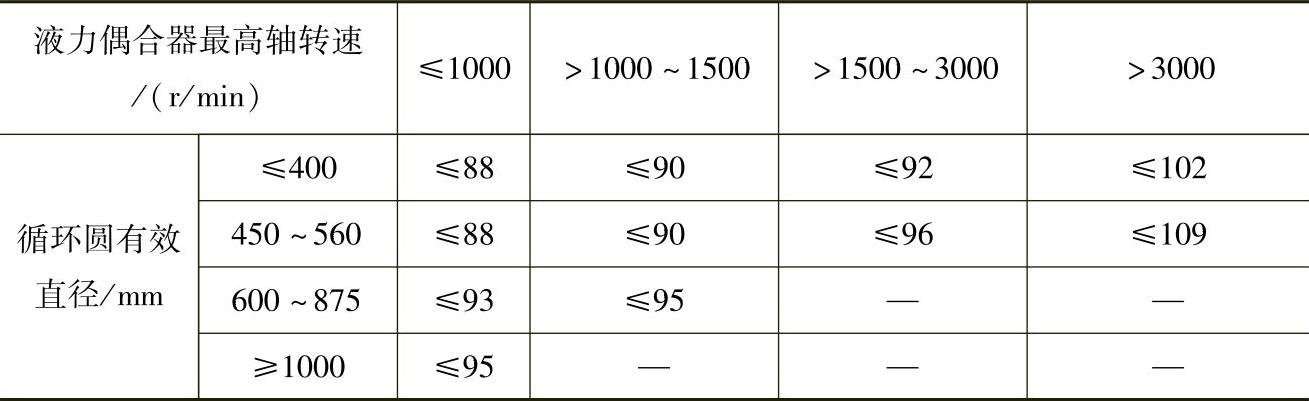

2)噪声测定指标值见表3-20。

表3-20 噪声测定指标值 (单位:dB)

(7)出厂试验报告

将检测结果填入液力偶合器出厂试验报告(见表3-21)。

表3-21 调速型液力偶合器出厂试验报告

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。