液力偶合器是由许多零件和部件所组成。必须要将这些零件接合成部件,或将这些零件和部件接合成产品才能完成装配过程。完成这些零件和部件接合的过程称为装配工艺过程。

限矩型液力偶合器的装配工艺相对简单,调速型液力偶合器的装配基本上都要应用到互换法、选配法、修配法和调整法。

不管采用哪种工艺方法或者同时采用几种工艺方法,其装配工艺要点是基本相同的。

1.限矩型液力偶合器装配工艺要点

(1)内轮组件的装配

内轮组件主要是由主轴、涡轮、螺纹环连成一组。此组件的装配工艺主要是螺栓联接(正、反转工况的采用铆钉连接),紧固并确保受力运转过程中螺栓不松动。

(2)易熔塞的装配

易熔塞主要是由易熔塞壳体和易熔合金组合在一起。此工艺要点主要是清除壳体合金孔内预热后的油渍和氧化层,防止合金浇注后有隔层。合金浇注后要锤击实,避免合金内有气孔及疏松,防止未达到合金熔点便脱落。

(3)外轮与内轮部件的组合装配

此装配主要是将外轮部件与内轮部件组装成产品。工艺控制点主要有:装油封时不要反唇,避免装配时锤击用力过度将油封涨簧脱落;装O型密封圈时,各贴合面不要碰损;泵轮注油塞位和外壳与易熔塞位要错开二个螺孔位,确保注入80%液体时易熔塞孔有液漏出;主轴两轴承位轴向间隙不能过大,防止轴向窜动。

2.调速型液力偶合器装配工艺要点

(1)油泵组件与泵壳体的装配

此组件主要是由泵轴、壳体、偏心套、内外转子、泵隔板以及泵隔套等零件组成。工艺要点是确保内、外转子与偏心套的间隙要小(0.10~0.12mm)、泵隔套与泵隔板间隙要大(0.1~0.12mm)以及偏心套转向的定位。

(2)旋转组件的装配

旋转组件主要是由输入部分的输入轴、背壳、泵轮、外壳、泵轮轴承座和输出部分的输出轴、涡轮等组成。其装配工艺要点如下:

1)输入轴与背壳的止口定位和贴合面的精度。

2)背壳、泵轮、外壳三件安装校正后的配铰孔的精度,铰钉和销钉的装配定位精度。

3)输出轴与涡轮安装紧固后配铰孔的精度和铰肖钉的装配定位精度。

4)左右供油管安装在输出轴上管口的斜面方向。此斜面方向很重要,不符合工艺要求则无法进油润滑背壳轴承。

5)泵轮轴承座与泵轮安装紧固后,配铰孔及定位销的安装精度。

(3)泵壳体、导管壳体与箱体两端安装板装配前的找正(https://www.xing528.com)

泵壳体、导管壳体安装在箱体前的同轴度找正工艺很重要,其精度直接影响到总装后输入、输出端轴头的同轴度调整。此工艺直接在镗床工作台上找正很费时。一般情况下用一套心轴校正工装去调校其同轴度,方便实用。

(4)旋转组件与导管壳体、泵壳体组装后,再装入箱体

泵壳体与安装板组件、导管壳体与安装板组件分别与旋转组件部装后,再整体装入箱体,校正输入、输出端轴伸的同轴度,该安装调校精度最为重要。如果在专用的立柱工装上校正,则很费时。而直接在箱体校正,则快捷实用。

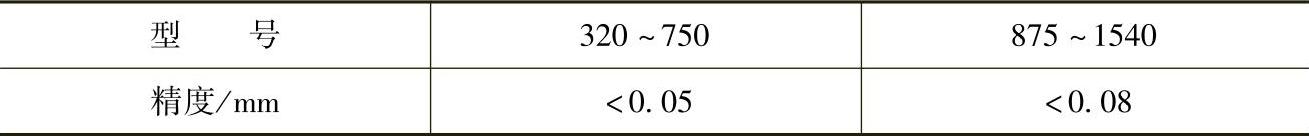

具体方法是将泵壳体部件、导管壳体、旋转部件安装在箱体后,分别在输入、输出轴头上用百分表测量,通过调校旋转体背壳、泵轮、外壳的联接螺栓(实际上是调校安装定位间隙),使输入、输出轴同心。调整精度见表2-44。

表2-44 调速型偶合器输入、输出轴同轴度精度表

(5)执行机构的装配

执行机构由支架、电动执行器、连杆、导管等组成。此组件的装配是在箱体和旋转件安装以后进行。其装配工艺要点如下:

1)执行器转动轴心线与导管连接孔的中心线的平衡度。

2)执行器角行程(有些是直行程)与导管0~100%开度的距离。

3)组件装配后从导管0~100%开导行程中的灵活性和信号的准确度。

(6)总装配工艺要求

总装除上述几个部件为主机主体外,还包括进出油管部分、仪表部分以及各润滑管路连接部分等,其工艺要求如下:

1)整体布置的合理性。

2)装拆、维护的方便性。

3)美观及安全性。

4)运输、装吊的防护性。

5)标记标识的清晰性。

上述装配工艺由于各企业的生产条件和能力有所差异,实际操作中应有所区别。但无论怎样,其基本的工艺要求是相同的,否则就无法满足出厂试验和使用要求。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。