1.动平衡的应用

液力偶合器除了按JB/T 9001—1999标准规定做静平衡外,如有用户要求或者液力偶合器长度与外径之比大于0.25或转速大于1500r/min的还需要做动平衡工艺试验校正。

液力偶合器的旋转零件做单件动平衡试验的较少,除制动轮做单件动平衡试验外,其他零件均是要做整体动平衡的。一般情况下,转速超过1500r/min的限矩型偶合器,或是转速较低但对振动有特殊要求的偶合器或用户有要求的,应进行动平衡试验。调速型偶合器的输入组件和输出组件都要做动平衡。所以,液力偶合器动平衡试验包括单件动平衡、组件动平衡和整体动平衡三种方式。不管用哪种方式,其平衡试验的工艺手段、方法和操作步骤基本相同。

2.动平衡的操作试验方法

1)秤出试件的重量,确定去重半径,并根据精度等级要求计算其最大允许的不平衡值。

2)将已平衡好的芯轴与试件安装后放上动平衡试验机上与接头连接,并在机架滚轮上注润滑油。

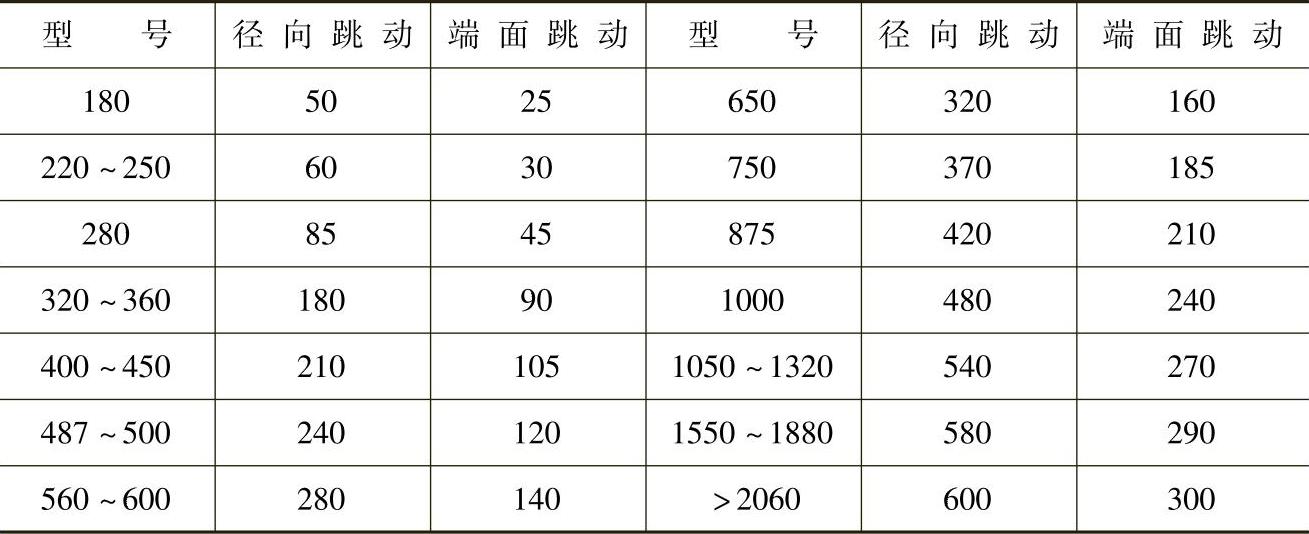

3)用百分表检测校正试件的径向跳动和端面跳动,要符合表2-36要求的液力偶合器平衡所允许的最大径向跳动值和轴向跳动值。

表2-36 偶合器平衡允许最大径向跳动、轴向跳动值 (单位:μm)

4)在试件上标上0°、90°、180°、270°、360°的定位线,并将0°定位线与平衡机上的角度测度线对应。

5)确定试验转速,并开机试验。观察平衡机上左、右两边的不平衡量和不平衡角度位置。

6)停机后,在试件上找出不平衡角度位置并标记,然后在校正位置通过去重或加重方法校正。

7)一般先用去重方法校正,在去重校正都无法满足精度要求时,再用加重方法校正,直到符合要求为止。

3.动平衡注意事项

1)平衡芯轴一定要先平衡。

2)径向跳动和端面跳动超差的试件要先处理(修正)后再做平衡。

3)平衡机二支点要同一轴线。

4)平衡机连接头与芯轴连接孔不能有毛刺、杂物进入,否则会导致试验结果不准确。

5)去重校正的位置修正不能太粗糙。

6)试件与芯轴连接不能松动有位移,组件平衡前安装要有标记。

7)组件、整机动平衡试验时,所有联接螺栓一定要等重,其他零件需互换的也要等重。否则,维修时调换就又不平衡了。

4.不平衡质量(许用不平衡值)计算方法

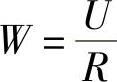

允许不平衡质量W(g)(https://www.xing528.com)

式中 U——校正半径上的最大允许剩余不平衡质量(g·mm),其中

U=e×F(单面静平衡),U=e×F/2(双面动平衡);

R——试件校正(去重或加重)半径(mm);

e——最大允许剩余不平衡度(偏心距)(g·mm/kg);

F——试件(工件)重量(kg)。

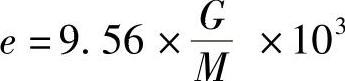

其中

G——精度等级;

M——试件(工件)最高工作转速(r/min)。例如:

试件重150kg,去重半径定为300mm,精度等级6.3,工作转速为1500r/min。计算该件的最大允许不平衡量,则

e=9.56×(6.3/1500)×103=42g·mm/kg

U=e×F=42×150=6300g·mm(静平衡、单面)

U=e×F=42×150/2=3150g·mm(动平衡、双面)

根据公式W=U/R

W=6300/300=21g(单面)

W=3150/300=10.5g(双面)

动平衡试验是在动平衡机上进行,试件(转子)被支承在动平衡机的两个支承滚轮上。试件旋转所产生的不平衡力,通过传感器传到动平衡机的显示屏上,从而可确定不平衡的质量和不平衡质量的所在位置。然后通过反复去除质量和增加质量逐渐使试件达到平衡要求的精度,即剩余不平衡量符合标准规定的数值。

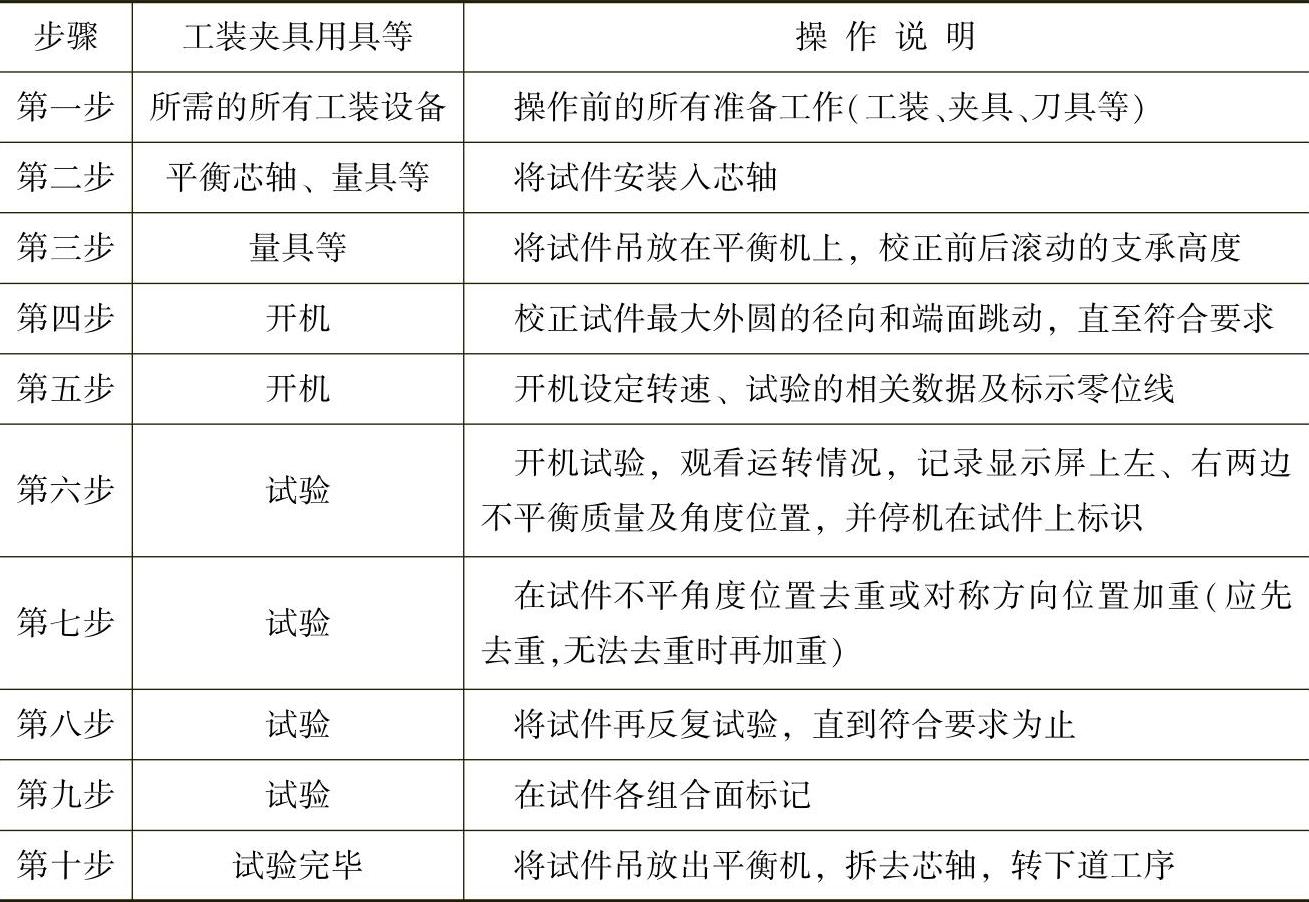

5.动平衡的试验操作步骤(见表2-37)

表2-37 动平衡试验操作步骤

注:所有联接螺栓均应秤重,重量相等。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。