水介质液力偶合器是以水或难燃液体作工作介质的液力偶合器。它的结构与油介质的偶合器不一样,主要区别在于:油介质液力偶合器可以用工作介质作润滑轴承,而水介质则不能。水介质偶合器的轴承要前后密封,轴承的润滑依靠润滑脂来润滑,而且工作腔内与水接触的钢制零件都要作防腐蚀处理。由于其工作介质是水或难燃液,在运转输出力矩过程中水温会升高,产生气体,气体升温积聚太多会形成气压而发生爆炸。因此,在设计时除有易熔塞作过载保护外,还装有能承受1.4±0.2MPa压力的防爆塞作保护。在制造工艺上对壳体的承压强度也有要求,所以,水介质液力偶合器的相关试验也是与油介质偶合器有区别的。

我国是一个产煤大国,煤矿的开采离不开现代的设备,在煤矿中,刮板输送机、碎煤机、胶带输送机、水泵、风机等设备都应用了液力偶合器。由于煤矿井下采煤时会产生大量的瓦斯,通过鼓风机和排风可把瓦斯排出,但亦不可能做到彻底,如果用油介质的偶合器,一旦过载升温喷液时,油液与瓦斯相遇,便会发生爆炸,是很危险的。为此,我国煤炭行业在1995年开始,就把煤矿设备用的油介质偶合器改为水介质偶合器。也就是从此时开始,水介质液力偶合器的设计、制造工艺,技术规范,试验,安全认证等就已有规范,必须严格遵守。

1.水介质限矩型液力偶合器试验

本节内容摘自MT/T 100—1995。

(1)检验种类

1)型式检验。

2)出厂检验。

(2)型式检验

凡属下列情况之一者应进行型式检验。

1)试制的新产品(包括老产品转厂)。

2)改变产品的设计、工艺、材料影响到产品性能时。

3)停产二年后,再次恢复生产时。

4)成批大量生产的产品按型式检验项目每五年抽检一次。

5)用户和供方对产品质量有争议提出仲裁要求时。

6)国家质量监督机构提出要求时。

(3)检验项目

液力偶合器各类检验应按表1-20中规定的项目进行。

表1-20 液力偶合器各类检验

注:表中√表示进行检验,×表示不进行检验,△表示每批抽样检验。

(4)检验设备

试验装置应满足相应的检验项目要求。

(5)检验测量仪器

1)各种传感器、传输线、测量仪表、记录仪表应具有检验合格证并定期逐项标定。转矩转速仪、测量参数显示仪表、温度传感器和显示仪表、压力传感器和记录仪表等在试验前后都应进行检查。

2)测量仪器精度应符合表1-21中的规定。

表1-21 测量仪器精度

其他测量仪器应在检验报告中注明型号、精度等级及生产厂名称。

(6)静平衡检验

1)拆下装在电动机上的弹性联轴器,放在静平衡试验台上检验。

2)液力偶合器重心对旋转轴心偏移不得超过0.04mm。

(7)延充阀性能检验

装有延充阀的液力偶合器要进行该项检验。

1)延充阀按实际工作位置装在连接板上,在有相对运动的表面涂以少量工作液。

2)在可调速的电动机上进行检验,在接近阀动作转速时,转速的变化率应少于20r/min。

3)升速检验,记录每一个阀的关闭转速。降速检验,记录每一个阀的打开转速。延充阀升速时的关闭转速应不超过设计值的±10r/min,降速时的打开转速应不超过设计值的±30r/min。

(8)密封检验

1)液力偶合器充入0.3MPa的气压,然后将液力偶合器的充气口封住,并保持5min,压力不下降。

2)旋转检验

① 出厂检验采取抽样检验。批量产生的每批抽查量为:批量不足100台,抽查2台;批量在100~299台,抽查4台;批量在300~499台,抽查6台;批量有500台以上,抽查不得少于8台。

② 液力偶合器按设计要求充入工作液,然后将壳表面擦干净。

③ 用加载方式使液力偶合器内工作液温度升高,当工作液的温度t在(100±5)℃时卸载,并使泵轮转速nB为1470~1500r/min。

④ 在距液力偶合器最大直径10cm处,用一张白纸停留5~10min后检查白纸不得有工作液的痕迹。

(9)温度保护检验

1)型式检验是在运转中的液力偶合器上进行检验。按设计要求充入工作液,泵轮转速nB为1350~1500r/min,用加载方式提高工作腔内的液温。

① 缓慢加温检验:控制液力偶合器内的升速率低于5℃/min。喷液时液力偶合器内温度不超过t±5℃。

② 快速加温检验:使液力偶合器处于零速工况,喷液后泵轮继续运转,直到液力偶合器内的温度下降为止,测量的工作油温不得超过150℃。

2)出厂检验采取抽样检验,批量生产的每批抽查量为:批量不足100台,抽查2台;批量在100~299台,抽查4台;批量在300~499台,抽查6台;批量有500台以上,抽查不得少于8台。

(10)压力保护和壳体强度检验

对水和难燃介质的液力偶合器要进行此项检验,具体按MT 466和MT 208标准进行。

1)爆破片和易爆塞型式检验按MT 466标准中6.4.2条规定进行。

2)壳体强度检验。

① 外壳强度检验。液力偶合器外壳在组装前必须进行逐件打压检验、检验压力按MT 208标准规定。

② 内腔承压强度检验。液力偶合器内腔的承压强度出厂检验,其检验压力按MT 208标准规定,应大于3.4MPa。采取抽样检验,批量产生的每批抽查量为:批量不足100台,抽查2台;批量在100~299台,抽查4台;批量在300~499台,抽查6台;批量有500台以上,抽查不得少于8台。

(11)液力偶合器原始特性检验

1)检验内容。测试出液力偶合器原始特性并绘制曲线。

2)检验步骤。

① 按设计要求,量取水或难燃液介质注入液力偶合器工作腔中。

② 起动拖动电动机,将输入转速nB稳定在额定转速后,运转10min,运转一切正常时,可开始检验。首先由测功电动机加载,每次加载到工况稳定后,转速nB±2r/min时,记录输入、输出转速nB与nT和输入、输出力矩MB与MT,直到制动工况为止。试验测量点的选择以明确反映特性曲线形状为原则,测量点必须包括额定工况点,曲线的凸凹点和零速工况点。

③ 参数测量应在t为70~90℃范围进行,零速工况及速比从0≤i≤0.75区间参数测量,起始温度t为(40±3)℃。

④ 控制泵轮转速nB为1350~1500r/min,当被测机的传动功率大于90kW时可适当降低泵轮转速,但nB不能小于1000r/min。带有延充阀的液力偶合器,在试验阀打开的外特性时,泵轮转速应比阀动作的最低速低40~50r/min。

⑤ 用改变载荷大小的方式使液力偶合器处于要求的工况点。对于零速工况可以用刹住涡轮的方法检验。

⑥ 将检验测得的参数按给出的关系式计算出λ、η。绘制λ=f(i)及η=f(i)曲线图。

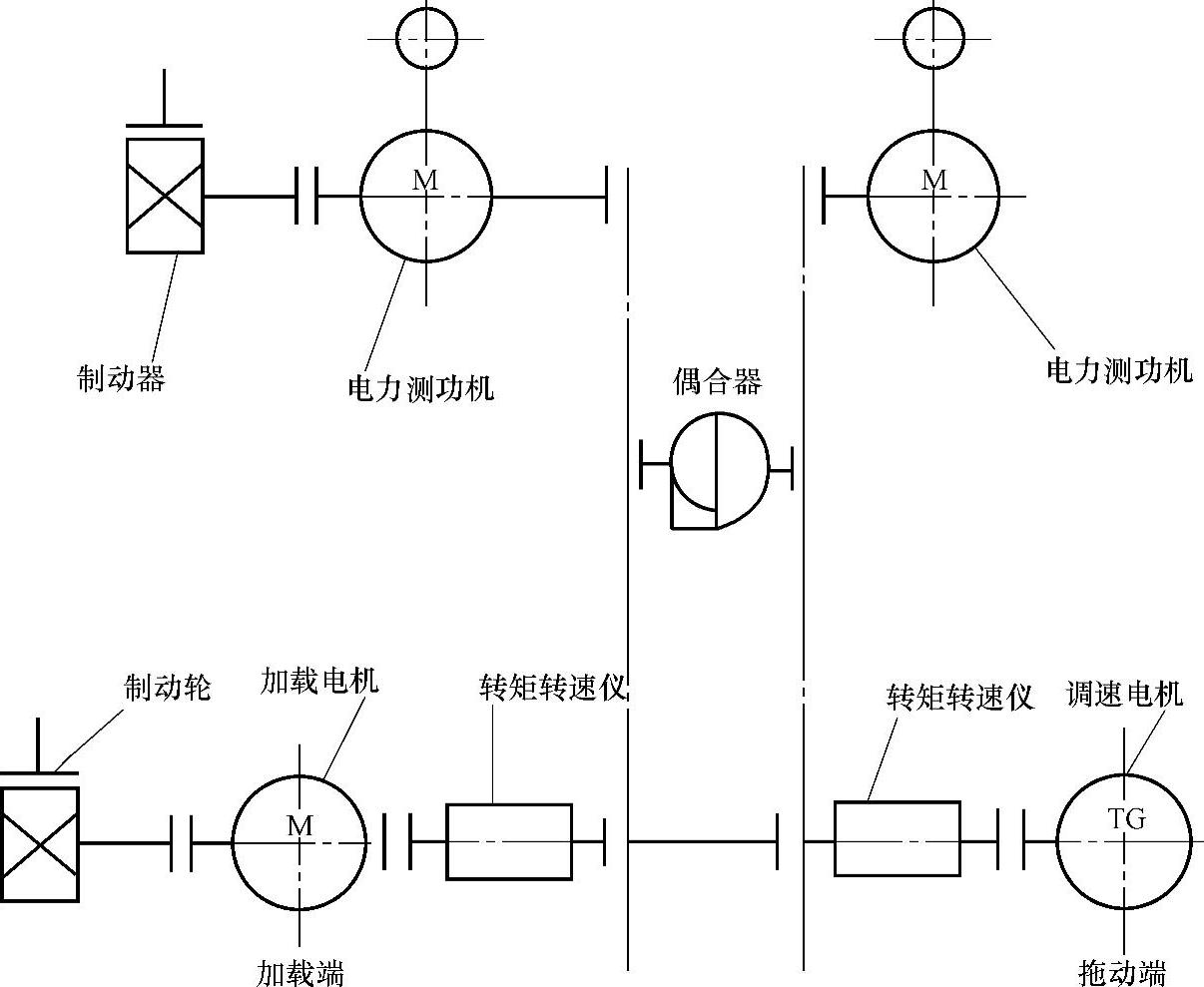

图1-9 原始特性检验系统示意图

3)液力偶合器原始特性检验系统图如图1-9所示。液力偶合器与给定电动机匹配时,其原始特性应符合MT 208标准要求:

① λBO=(0.85~1)λz。

② λBmax≤λz。

③ λBmin≥0.6λz。

④ λBn>0.8×10-6min2/m或λBn>2.88×10-4 s2/m。

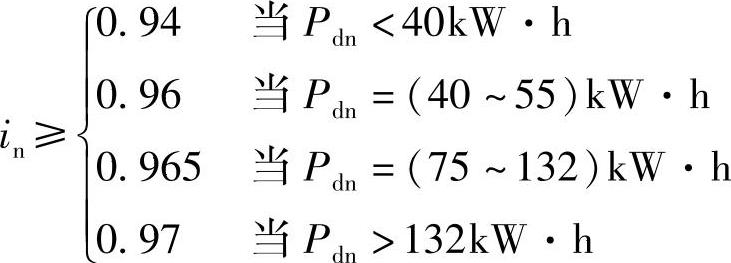

⑤

4)数据处理及计算公式:

力矩系数计算公式:

传动比 计算公式:

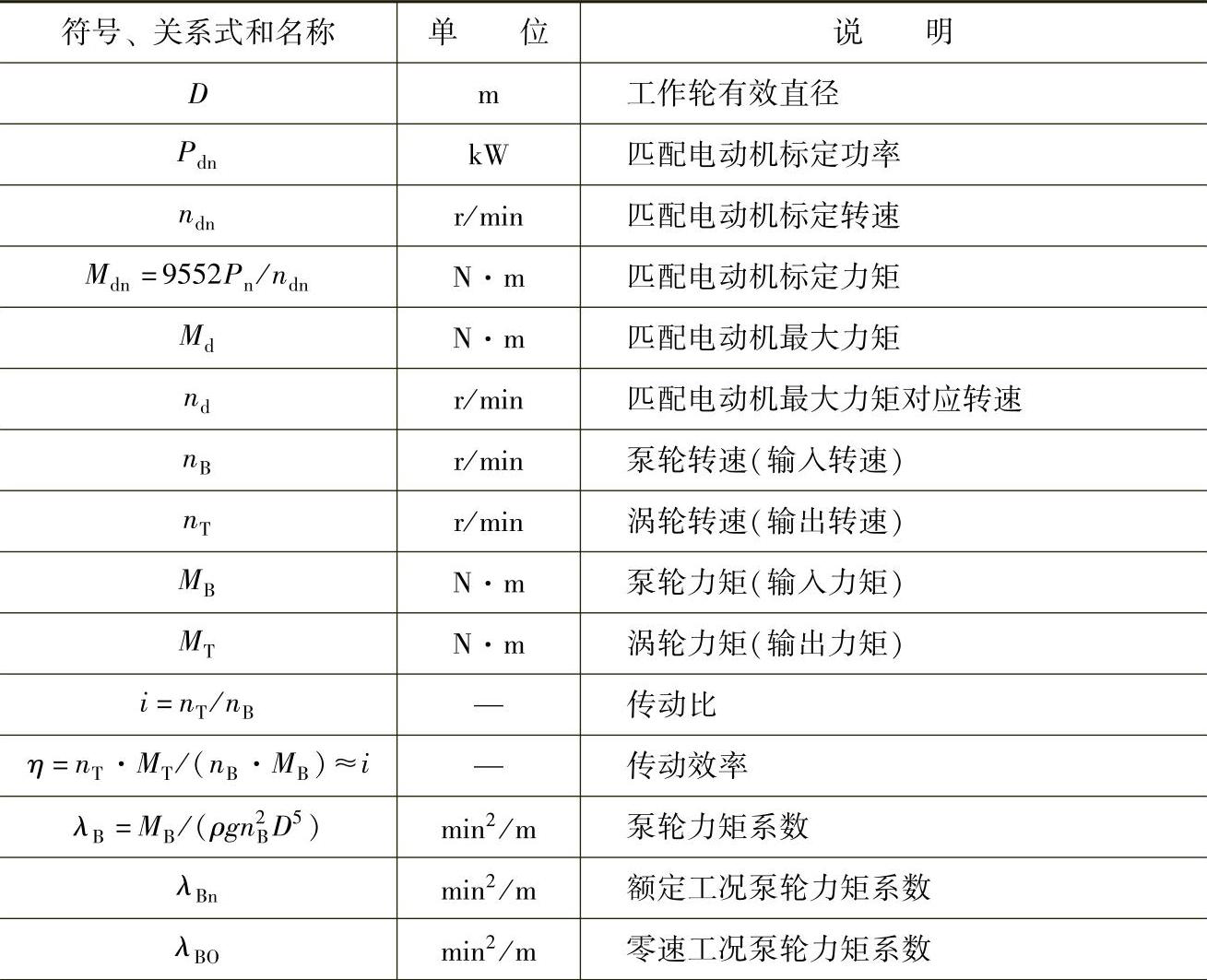

式中符号参数见表1-22。

表1-22 符号、关系式和名词术语的说明

(续)

5)数据整理及绘制特性曲线图。

① 记录测量数据与计算值。

② 按公式计算各点λB、i值,绘制λ=f(i)的原始特性曲线图。

(12)零速工况检验(https://www.xing528.com)

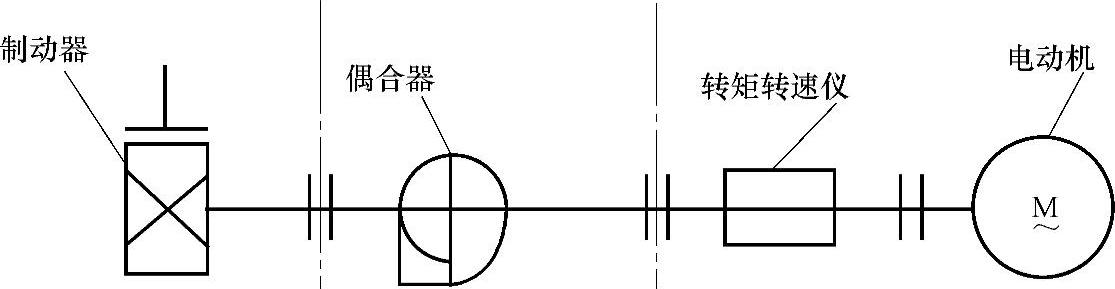

零速工况检验系统如图1-10所示。

图1-10 零速工况检验系统示意图

1)出厂检验采取抽样检验,批量产生的每批抽查量为批量不足100台,抽查2台;批量在100~299台,抽查4台;批量在300~499台,抽查6台;批量有500台以上,抽查不得少于8台。

2)检验分别按照本节上面内容中的有关规定进行,并按照表1-22中泵轮力矩系数式求出λBO。

3)λBO应符合MT 208标准和规范中上面(11)3)①的规定。各分项试验应详细记录试验条件、试验过程及结果。

2.煤矿用调速型液力偶合器试验

本节内容摘自MT/T 923—2002。

水介质煤矿用调速型液力偶合器国内已有厂家生产,但技术还未成熟,投入工业运行较少。目前,煤矿用调速型液力偶合器还是使用油介质。煤矿用调速型液力偶合器要求十分严格:所有电器部件必须绝缘;铭牌要用铜制品;液力偶合器及本体所配的电器必须要取得矿用产品安全标志证书。因此,各项目的检验必须符合要求。

(1)检验种类

1)出厂检验。

2)型式检验。凡属下列情况之一者应进行型式检验:

① 试制新产品(包括老产品转厂)。

② 改变产品的设计、工艺、材料影响产品性能时。

③ 停产3年后,再次恢复生产时。

④ 成批大量生产的产品每五年抽检一次。

⑤ 用户对产品质量有异议提出仲裁要求时。

(2)检验项目

液力偶合器各类检验应按表1-23规定的项目进行。

表1-23 液力偶合器检验项目

注:表中√表示进行检验,△表示每批抽样检验。

(3)检验设备

1)试验装置应满足相应的检验项目要求。当被测偶合器功率或转矩大于试验装置能力时,据理论分析,几何相似的液力偶合器在自模区内(雷诺系数Re≥5×106时)有相似的原始特性,允许按试验装置可提供的转矩,采用降低转速的方法进行检验。降速试验所得的数据转化为额定转速下的数据,可按公式(1-17)求得:

式中 Me——额定工况下的转矩值(N·m);

ne——额定工况下的转速值(r/min);

Mf——降速试验测得的转矩值(N·m);

nf——降速试验测得的转速值(r/min)。

2)试验装置系统参照表1-24。

表1-24 试验装置系统

3)各种传感器、互感器、测量仪表、记录仪表和计量工具均应有检验合格证,并定期标定。

4)测量用的仪器仪表应符合表1-25规定的测量精度。

表1-25 测量仪器仪表精度

(4)检验条件

1)工作液体应符合井下安全要求,检验用工作液体应与设计要求相同。

2)偶合器的辅助配套设备应符合《煤矿安全规程》,电控设备应符合GB3836.1的规定,并具有下井合格证书。

3)抽取一台偶合器作为型式检验的被试件。做型式检验的偶合器应按同一工艺水平制造,不得选择特殊制造工艺或做过附加准备的偶合器。

4)记录测量结果,绘制原始特性曲线及外特性曲线。

(5)检验内容

1)导管操作的灵活性检验 不带负载运转2h,在这期间从低速到高速,每间隔10min使导管开度由0→100%→0交换一次。检验各连接件、紧固件不得松动;各密封处、结合处不得有漏液、渗液现象;运转应平稳;导管操作应灵活、平稳、可靠。

2)密封检验 调节导管开度,用加载或制动装置使滑差加大,让液体升温到(95±5)℃,保持5min,观察密封和运转是否正常。检查输入输出轴以及其他结合处,不得有漏液,运转试平稳。

3)轴承温度检验 导管开度为100%,额定转速,额定功率加载(被试件功率大于试验设备功率时,可降速试验),连续运转8h,每隔15min测量一次温度。记录轴承温度,轴承座外表温升不得超过65℃,最高温度不得超过90℃。

4)振动检验 在空载、额定转速下,导管开度为100%、50%、0时,被测件的输入、输出端轴承座处分别测量并记录水平、垂直、轴向振动位移幅值。不论水平、垂直和轴向振动位移幅值都应符合表1-26中的规定。

表1-26 被测件额定输入转速与振动值对照表

5)噪声检验 偶合器在额定转速下,导管开度为100%时,在液力偶合器外壁测量点径向水平距离1m处,以声级计测得。要求噪声值不大于90dB(A)。

6)空载检验 偶合器输出轴空载时,测定导管开度为0和100%、输入转速为额定时的输入功率。要求导管开度为0和100%时的空载损失功率不得大于其额定传递功率的1%。

7)升/降速检验 在输出施以一定的载荷(设计功率小于等于200kW的偶合器,按额定功率加载;设计功率大于200kW的偶合器,按200kW加载),测出输出转速,由最低转速(导管开度为0)到额定转速(导管开度为100%)时所需时间即为升速时间。

在输出施以一定的载荷(设计功率小于等于200kW的偶合器,按额定功率加载;设计功率大于200kW的偶合器,按200kW加载),测出输出转速,由额定转速(导管开度为100%)到最低稳定转速(导管开度为0)所需时间即为降速时间。

记录升、降速时间。

8)调速范围检验 输入转速额定,调节导管开度,测定输出最高转速和最低稳定转速(转速的波动不超过该转速下的±3%即为稳定转速),算出调整范围。实时绘出输入、输出转速和输出转矩,并记录输入转矩、转速以及输出转矩、转速,计算调速比δ:

式中 nTmax——输出最高转速(r/min);

nTmin——输出最低稳定转速(r/min)。

对离心式负载,调速比δ≥4;对恒扭矩负载,调速比δ≥3。

9)外特性检验 参数测量应在出口温为(65±5)℃范围进行,输入转速为额定转速。依次按导管开度为0、10%、20%、30%、40%、50%、60%、70%、80%、90%、100%连续均匀加载,将输入/输出转速、输入/输出转矩、供油泵流量、出口液体温度、进口液体温度以及进口液体压力记入表1-27,绘制MT—nT曲线。

表1-27

导管开度为100%,转速比i=0.97时,λBn≥1.9×10-6。

式中 λB——泵轮力矩系数(min2/m);

ρ——工作液体密度(kg/m3);

g——重力加速度(m/s2);

nB——输入转速(泵轮的转速)(r/min);

D——工作有效直径(m);

MB——输入转矩(泵轮转矩)(N·m);

λBn——额定工况泵轮力矩系数(min2/m);

nT——输出转速(涡轮转速)(r/min);

绘出原始特性曲线,即泵轮力矩系数λB值与转速比i关系曲线。

额定效率:

式中 η——额定效率;

nBe——额定转速差率(S=3%)下输入转速(r/min);

nTe——额定转速差率(S=3%)下输出转速(r/min);

MBe——额定转速差率(S=3%)下输入转矩(N·m);

MTe——额定转速差率(S=3%)下输出转矩(N·m)。

10)超温检验 被试偶合器达到允许最高温度的110%温度,在额定转速下,连续空载运转5min,各连接处、密封处均不得渗油。

11)超速检验 让被试偶合器在额定转速的105%的转速下,连续空转1h,应运转平稳,无异常情况发生。

(6)检验规则

1)出厂检验规则 每台偶合器都应进行出厂检验。出厂检验中任一检验项目不符合检验内容中检验要求的规定,则判为该偶合器不合格。

2)型式检验规则 在试制定型鉴定时,可用一台正式试制的偶合器样品进行型式检验。在偶合器正常进行型式检验时,用作型式检验的偶合器必须从出厂检验合格的偶合器(不少于两台)中任意抽取一台,检验项目必须符合检验内容中的规定,所检结果必须符合检验内容中检验要求的规定。型式检验中任一检验项目不符合要求规定,则判为该偶合器不合格。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。