本节内容摘自JB/T 9004.2—1999。

液力偶合器在进行了出厂试验的前提下,还需要按相关标准进行型式试验。型式试验的项目包括:性能试验、可靠性试验和寿命试验。性能试验在一些生产企业里并不具备条件,只能送到有关检测机构去试验。可靠性试验和寿命试验则是通过工业运行试验去考核的。

1.试验规则

凡属下列情况之一者,必须进行型式试验:

1)试制新产品。

2)新产品鉴定。

3)老产品改型或转产。

4)定期抽检。

5)进口产品。

2.试验项目

出厂试验合格的产品方可进行型式试验。

(1)性能试验

以动态连续测试法测定起动特性曲线、制动特性曲线。

以静态逐点测试法测定出通用外特性曲线并整理原始特性曲线。

在上述两种测试方法中,推荐动态连续测试法。

(2)可靠性试验

产品在工业运行中以平均无故障工作时间(MTBF)进行考核。

(3)寿命试验

通过工业应用考核出产品的寿命。

3.性能试验条件

(1)工作介质

液力偶合器性能试验的工作液体规定为6号液力传动油或HU—20汽轮机油(或难燃液或清水)。

(2)输入转速

液力偶合器输入转速为额定转速。

(3)测试中的液温

规定的测试温度:6号液力传动油或HU—20汽轮机油温度为(75±5)℃,难燃液或清水温度为(65±5)℃。

(4)仪器仪表的静标定精度

仪器仪表的静标定精度应符合表1-13的规定。

表1-13 仪器仪表的静标定精度

注:仪器仪表应按规定定期进行标定。

4.性能试验方法

(1)动态性能试验方法

按规定时间以模拟载荷装置(飞轮加载装置、机械制动器)测定起动特性曲线和制动特性曲线。

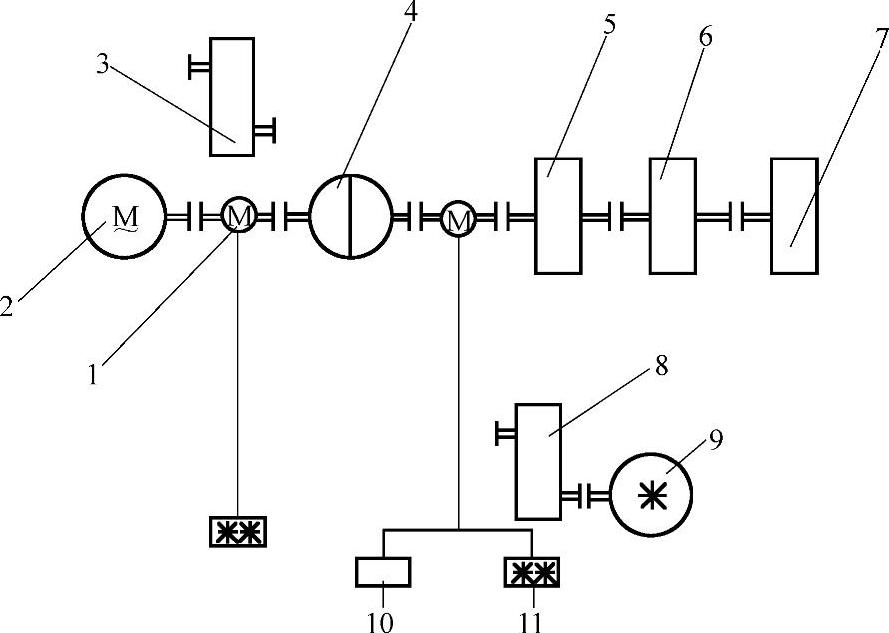

1)试验装置示意图见图1-6。

图1-6 试验装置示意图

1—转矩转速传感器 2—交流电动机 3—变速箱 4—被测液力偶合器 5—水力测功机 6—机械制动器 7—飞轮加载装置 8—变速箱 9—电涡流测功机 10—x-y函数仪 11—转矩转速仪

注:图中所示为液力偶合器动态性能测试系统及静态性能测试系统。动态性能试验是以飞轮加载装置、机械制动器加载,静态性能试验是以水力测功机(或电涡流测功机)加载,亦可按试验需要与实际条件配备相应的加载装置。

2)测定总容积 将液力偶合器腔体内工作液体放净后,以量杯度量工作液体并注入液力偶合器腔体中,直到注满为止,测得容积。

3)充液 将液力偶合器腔体中液体放净后,按40%充液率将工作液体注入液力偶合器腔体中。

4)加载时间 起动时间和制动时间均为(16±6)s。

5)由飞轮加载装置、机械制动器模拟工业运行工况加载,在标好x-y函数仪的纵坐标、横坐标后方可记录。起动电动机,当偶合器达到稳定运转后再制动,由x-y函数仪绘出起动特性曲线和制动特性曲线。

6)依次分别按充液率45%、50%、55%、62.5%、70%、80%充液,由x-y函数仪绘出起动特性曲线和制动特性曲线。

(2)静态性能试验

试验中以水力测功机或电涡流测功机,以及其他能稳定加载的设备逐点加载测得各MT、NT点,绘出外特性曲线族,再经数据处理绘出原始特性曲线族。

1)测定总容积 将液力偶合器腔体内工作液体放净后,以量杯度量工作液体并注入液力偶合器腔体中,直到注满为止,测得容积。

2)充液 将液力偶合器腔体中液体放净后,按40%充液率将工作液体注入液力偶合器腔体中。

3)由水力测功机或电涡流测功机按预定的MT或NT逐点加载,每次加载待仪表稳定后,方可记录数值(泵轮、涡轮转速nB、nT以及泵轮、涡轮力矩MB、MT)。在可测得的nT范围内,测试点应不少于15个,在曲线的波峰、波谷处测试应密集些,并记录测量温度。

4)依次分别按充液率45%、50%、55%、62.5%、70%、80%充液,测定数据并绘出偶合器MT—nT外特性曲线。

5.性能试验数据处理

(1)通用外特性曲线(https://www.xing528.com)

包括不同充液率的外特性曲线在内的曲线族。应按上述静态性能试验的记录值在坐标纸上记出各充液率下的MT—nT曲线族。

(2)原始特性曲线

泵轮力矩系数λB与转速比i的关系曲线。

式中 λB——泵轮力矩系数(min2/m);

MB——泵轮力矩(N·m);

nB——泵轮转速(r/min);

D——工作有效直径(m);

ρ——工作液体密度(kg/m3);

g——重力加速度(m/s2)。

转速比:

式中 nT——涡轮转速(r/min)。

计算出各充液率的λB、i值,在坐标纸上以λB×106为纵坐标,i为横坐标,绘出λB—i不同充液率的原始特性曲线族。

转差率:

过载系数:

注:Mmax、Mn分别是在同一条特性曲线上的最大力矩和额定力矩。

波动比:

注:Mmax、Mmin是在i≤0.9区间的同一条特性曲线上的最大力矩和最

小力矩。

(3)液力偶合器额定功率NH与充液量q关系曲线

计算出各充液量的额定功率NH,在坐标纸上以额定功率NH为纵坐标,充液量q为横坐标,绘制出NH—q曲线。

额定功率:

式中 NH——额定功率(kW);

λ0.96——额定转速比i=0.96时泵轮力矩系数。

6.降速试验法

若被测偶合器功率或力矩大于试验装置时,允许按试验装置提供的力矩,在保证雷诺系数Re≥5×106条件下采用降低转速的方法试验。

雷诺数:

式中 γ——工作油的运动黏度(m2/s)。

7.可靠性试验方法

在工业运行现场统计产品平均无故障工作时间。

(1)平均无故障工作时间

式中 N——被测偶合器的总台数;

ti——各台偶合器的工作时间(h);

∑γ——各台偶合器累积出故障次数。

(2)可靠性试验指标

可靠性试验指标规定带式输送机、球磨机、斗轮堆取料机等机械的液力偶合器平均无故障工作时间MTBF不低于4000h;用于煤矿井下刮板输送机的液力偶合器平均无故障工作时间MTBF不低于2000h(在计算故障次数时不考虑轻微故障,对于过热、易熔塞喷液、更换易熔塞则不属于故障)。

8.寿命考核方法

(1)工业运行考核

工业运行考核时,选用带式输送机、球磨机、斗轮堆取料机等机械的使用环境进行考核,根据运行和液力偶合器耐用程度,按使用条件与产品水平经调研统计确定出液力偶合器的使用寿命。

(2)寿命考核指标

寿命考核指标规定带式输送机、球磨机、斗轮堆取料机等机械的液力偶合器使用寿命不少于20000h;用于煤矿井下刮板输送机的液力偶合器寿命不少于10000h(寿命以叶轮或外壳损坏无法修理,需更换为准)。

9.性能试验报告

性能试验报告内容包括如下各项:试验时间、地点;被测试液力偶合器型号;产品编号;出厂日期;制造单位;试验负责单位;试验装置与仪器仪表布置系统示意图;仪器仪表型号和精度等级;使用的工作液体;试验程序和数据处理;试验结果及分析;通用特性曲线和原始特性曲线;额定功率与充液量的关系曲线;对该液力偶合器性能的评价及改进建议。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。