1)热管的组成

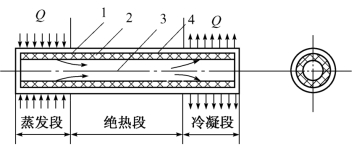

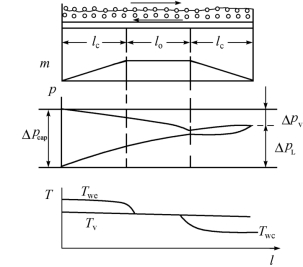

图3.76 热管工作原理简图

1-管壳;2-管芯;3-蒸汽腔;4-液体

热管是热管换热器的最基本元件,从其外观来看,通常是一根有翅片或无翅片的普通圆管,其主要结构特点表现在管内。图3.76所示为吸液芯热管的一种典型结构。它由管壳、毛细多孔材料(管芯)和蒸汽腔(蒸汽通道)所组成。从传热状况看,热管沿轴向可分为蒸发段、绝热段和冷凝段三部分(见图3.76)。工作时,蒸发段因受热而使其毛细材料中的工作液体蒸发,蒸汽流向冷凝段,在这里由于受到冷却使蒸汽凝结成液体,液体再沿多孔材料靠毛细力的作用流回蒸发段。如此循环不已,热量由热管的一端传至另一端。由于汽化潜热大,所以在极小的温差下就能把大量的热量从热管的蒸发段传至冷凝段。实验表明,一根长0.6m、直径13mm、重0.34kg的热管,在100℃工作温度下输送200W的能量,其温降仅0.5℃。而输送同等能量的同样长的实心铜棒重量为0.7kg,两端温差竟高达70℃。绝热段作为蒸汽通道的不工作部分并不承担传热任务,而是为了分开冷、热源并使热管能适应任意需要的几何形状布置而设置的。

热管的管壳是受压部件,要求由高导热率、耐压、耐热应力的材料制造。但在材料的选择上必须首先考虑到与所要使用的工质的相容性,即要求热管在长期运行中管壳无腐蚀,工质与管壳不发生化学反应,不产生气体。管壳材料有多种,以不锈钢、铜、铝、镍等较多,也可用贵重金属铌、钽或玻璃、陶瓷等。管壳的作用是将热管的工作部分封闭起来,在热端和冷端接收和放出热量,并承受管内外压力不等时所产生的压力差。

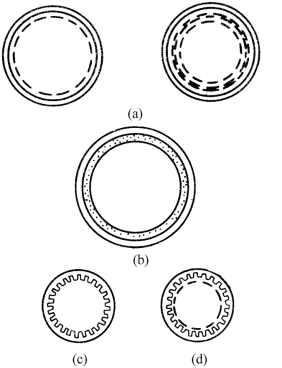

管芯是一种紧贴管壳内壁的毛细结构,通常用多层金属丝网或纤维、布等以衬里形式紧贴内壁以减小接触热阻,衬里也可由多孔陶瓷或烧结金属构成。性能优良的管芯应具有:①足够大的毛细抽吸压头;②较小的液体流动阻力,即有较高的渗透率;③良好的传热特性,即有较小的径向热阻。因而,管芯的结构有多种,大致可分为以下几类:①紧贴管壁的单层及多层网芯,图3.77(a);②烧结粉末管芯,图3.77(b),它是由一定目数的金属粉末或金属丝网烧结在管内壁面而成;③轴向槽道式管芯,图3.77(c),它是在管壳内壁开轴向细槽,以提供毛细压头及液体回流通道,槽的截面形状可有矩形、梯形等多种;④组合管芯,一般管芯往往不能同时兼顾毛细抽吸力及渗透率,组合管芯能兼顾毛细力和渗透率,从而获得高的轴向传热能力,而且大多数管芯的径向热阻甚小。它基本上把管芯分成两部分,一部分起毛细抽吸作用,一部分起液体回流通道作用。此类管芯有多种,图3.77(d)所示为一种槽道覆盖网式。它是在轴向槽道管芯表面覆盖一层细孔网,槽道成为低阻力的液体回流通道,细孔网则提供高的毛细抽吸压头,因此可提高传热能力。但因网与槽不易贴合紧,其径向热阻较大。

图3.77 热管管芯结构示意

热管的工作液要有较高的汽化潜热、导热系数,合适的饱和压力及沸点,较低的黏度及良好的稳定性。工作液体还应有较大的表面张力和润湿毛细结构的能力,使毛细结构能对工作液作用并产生必需的毛细力。工作液还不能对毛细结构和管壁产生溶解作用,否则被溶解的物质将积累在蒸发段破坏毛细结构。热管内的工作液体随热管内部的工作温度而定,并由此可区分为低温(<100℃)、中温(100~500℃)、高温(>500℃)热管。在低温范围内有乙醇、丙酮、氟利昂、液氨、液氮、液氢等。在常温条件下的工作液体一般为水,热管内部工作温度高于280℃时,由于水的饱和蒸汽压力较高,故应考虑具有低饱和蒸汽压的工作液体如联苯、萘、汞等,当管内工作温度超过600℃以上时,则可选用钾、钠或钾钠合金等液态金属作为工作液体。

工作液在外壳封闭前装入热管,其数量应使毛细结构足够饱和并稍有过量,若液体不足则有可能成为热管破坏的原因之一(如蒸发段干涸)。

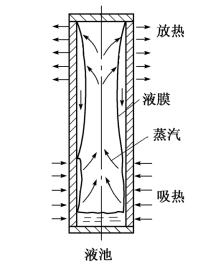

热管的型式有多种。上述热管工作时,冷凝的工作液体是依靠毛细多孔材料(吸液芯)的毛细抽吸力返回到加热段(蒸发段)的,故常称为吸液芯热管,这种热管被认为是典型热管。工作液体的回流也可依靠其本身的重力作用,这种热管就是两相热虹吸管(又称重力热管),图3.78所示为两相闭式热虹吸管的工作原理简图。管子为真空密封,当管子的下端加热时,下端的液体蒸发并以高速向上部移动,在与温度较低的上端管壁接触后,冷凝成液体,然后在重力作用下沿管内壁流回下端蒸发段。如果工作液体的回流是受离心力的分力作用,则叫旋转热管。旋转热管为一密闭的空心轴(管),此空心轴内腔具有一定初始真空度,并充有少量工作液。内腔的形状可以是空心圆柱形、空心内锥形或圆柱台阶形。图3.79为一锥形空腔的旋转热管工作原理简图。它和普通热管一样具有蒸发段、绝热段和冷凝段三个区域。在高转速下,工作液覆盖在空腔的内壁面上,并形成一层环状液膜。旋转热管的一端由于被加热,该处液体蒸发、液膜变薄,所产生的蒸汽流到另一端(冷却端)。蒸汽在冷却端放出潜热而凝结成液体。在热管的旋转角速度为ω、旋转半径为r时,单位体积的液体受到的离心力为ρ1rω2,这一离心力沿锥面的分力ρ1rω2sinα使这些冷凝液沿锥面流回到蒸发段。这样连续地蒸发、蒸汽流动、凝结与液体的回流完成了把热量从加热段输送到冷却段的过程。

按照凝液回流的作用力不同,热管可分成上述这三种基本型式。此外,还有一种同时受到毛细力和重力作用使凝液回流的热管,称之重力辅助热管。当具有吸液芯的热管处于冷凝段在加热段上方位置时,热管就将按重力辅助热管方式运行。

图3.78 两相闭式热虹吸管

图3.79 旋转热管

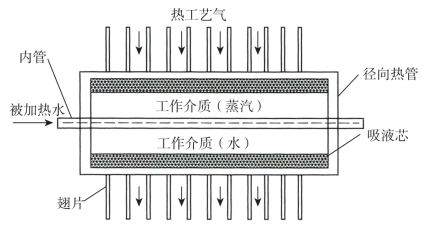

上述的几种热管型式,热量的输送方向都是沿着轴向。在作为换热器使用时,冷、热两侧必须分开,设备体积及占地空间大。而另一种热管型式——径向热管,热量的输送方向沿着管的半径方向。径向热管在结构上为双管结构,它包含外管、内管和翅片三部分(同时还有抽真空的接头),如图3.80所示。在外管和内管的环隙被抽真空后充填工质。热流体的热量由外管翅片和外管壁传给工质,工质受热后蒸发沿环隙径向流动,与内管外壁热交换后冷凝。冷凝液由重力作用返回外管内壁,内管流过被加热的冷流体,如此反复循环通过工质的相变实现热量的高效传递。可见,由于其结构上的特点,径向热管的吸热段和放热段分别是外管和内管,外管与内管之间的环隙是热管的工作空间,也就是工质吸热汽化并进行热量输送的空间,从而形成热量的输送方向沿着内、外管的半径方向。因为有这一特点,使得作为锅炉省煤器等使用时设备紧凑。

图3.80 径向热管工作原理简图

由上可见,热管是一种依靠管内工质的蒸发、凝结和循环流动而传递热量的部件。由于蒸发、凝结的热阻很小及蒸汽流动的温降也很小(因压降很小),热管就可以在小温差下传递很大的热流,传热效率高。管内没有运动部件,运行可靠。热管外表面常具有翅片,单位体积的换热面积大,使整台热管换热器的结构紧凑,且通道简单,管外流动的压力损失较小。所以,应用前景广阔。

2)热管的工作特性

对于普通热管,其液体和蒸汽循环的主要动力是毛细材料和液体结合所产生的毛细力。为了保证液体和蒸汽的循环,毛细力需要克服液体的流动压降和蒸汽的压降,而液体的体积力在压力平衡中或者为零,或者为推动力,或者为阻力。液体的体积力所起的作用因热管在重力场中所处方位不同而不同,当热管水平放置时液体的体积力在轴向的分力为零。当热管倾斜而加热端在下时,体积力起辅助液体流动的作用;而当加热端在上时,体积力在轴向的分力与液体的流动方向相反,因而起阻止液体流动的作用。蒸汽的体积力可忽略不计。

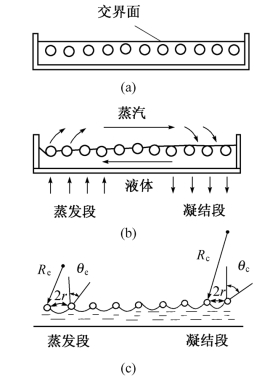

假设热管中沿蒸发段蒸发率是均匀的,沿冷凝段冷凝率也是均匀的,则其质量流率、压力分布、温度分布及弯月面曲率的分布如图3.81所示。在蒸发段内,由于液体不断蒸发,使汽液分界面缩回到管芯里,即向毛细孔一侧下陷,使毛细结构的表面上形成弯月形凹面。而在冷凝段,蒸汽逐渐凝结的结果使液汽分界面高出吸液芯,故分界面基本上呈平面形状,即界面的曲率半径为无穷大(见图3.81上部及图3.82)。曲率半径之差提供了使工质循环流动的毛细驱动力(循环压头),用以克服循环流动中作用于工质的重力、摩擦力以及动量变化所引起的循环阻力。

吸液芯中凹形的气液界面的形成属于毛细现象。根据力的平衡原理,在表面张力的作用下,此时在气液界面两侧必存在压差Δp。我们可以认为吸液芯的小孔相当于具有半径为r的管,设液体和该圆管的接触角为θ,凹面一侧的蒸汽压力为pv,凸面一侧的液体压力为p1,曲面的曲率半径为R,液体的表面张力为σ1,则根据拉普拉斯-杨公式可得[13]

![]()

因r=Rcosθ,所以

![]()

图3.81 热管内质量流、压力和温度分布

图3.82 热管液-汽分界面的形状

(a)热管启动前的液-汽交界面

(b)热管工作时的液-汽交界面

(c)吸液芯内液-汽界面参数

Δp常称为毛细头(或毛细压力)。由于加热段中液体的不断蒸发和冷却段中蒸汽的不断冷凝,加热段的气液界面曲率半径Re必小于冷却段的界面曲率半径Rc[图3.82(c)],即

![]()

设加热段和冷却段的毛细头分别为Δpe和Δpc,则热管两端毛细压差为

当cosθe=1、cosθc=0,即加热段(蒸发段)处于半球状凹面、冷却段(冷凝段)处于平面时,毛细压差达最大值:

![]()

显然,毛细压差是热管内部工作液体循环的推动力,它应能克服蒸汽从加热段流向冷却段的阻力、冷凝液体从冷却段回流到加热段的阻力。在热管不处于水平位置时,还应考虑重力对液体流动的影响。设由此引起的压力损失相应为Δpv、ΔpL和ΔpG(ΔpG可以是正、负或零),则

![]()

成为热管正常工作的必要条件。有关上式中阻力的计算可参阅参考文献[14]。

液体在蒸发段中蒸发,蒸汽就通过蒸汽腔向冷凝段移动。由于蒸发段沿蒸汽流向不断有蒸汽补充加入,因而是一个加速过程,压力能部分地转化为动能,在冷凝段则出现相反的情况,即蒸汽的减速过程使部分动能回收,从而使气流方向上压力有所回升(如图3.81中蒸汽压力的变化)。因此,在整个蒸汽流动过程中,由于速度(或动量)变化所引起的压力变化是正负相抵的,使之从蒸发段至冷凝段的蒸汽压差就只表现为摩擦阻力。这一压差很小,可达到零点几毫米汞柱,所以蒸发段的饱和温度仅稍高于冷凝段饱和温度,这个温降常作为热管成功与否的一个判据。若此温降小于1~2℃即近乎等温流动时,被认为是工作正常,常称为“热管工况”。冷凝液在毛细力作用下流回蒸发段,它的流动状态可视为层流,由于要克服沿程的摩擦阻力,因而在图3.81中液体的压力自右至左逐渐降低。

热管中的工作液在流动中,在冷凝段,工作液在流动方向上因有蒸汽不断冷凝而增加;而在蒸发段,工作液在流动方向上因不断蒸发而减少;在绝热段,工作液量保持不变,因而,两段中工作液沿热管轴向的质量流量m是变化的,如图3.81所示。该图还表示了热管管壁温度Twe、Twc和蒸汽温度Tv沿着热管轴向的变化。

热管虽然是一种传热性能极好的元件,但其传热能力也不是可以无限地提高,它的上限值会受到多种因素的限制,因而构成热管的传热极限(或叫工作极限)。这些极限是:

(1)黏性极限 热管内工质蒸汽在向冷凝段流动中受到黏性力的作用,在蒸汽温度低时,蒸汽在热管内的流动更受黏性力支配,当因黏滞阻力的作用使推动蒸汽流动的蒸汽压力下降至零时,热管的传热能力达到了极限,称之为黏性极限。由于这时蒸汽的流动呈泊肖叶流动,故由泊肖叶方程和理想气体状态方程式可求得热管达黏性极限时的最大传热量,即

![]()

式中 rv——蒸汽通道半径,m;

r——汽化潜热,J/kg;

ρv,0,pv,0——分别为蒸发段始端的蒸汽密度,kg/m3及蒸汽压力,N/m2;

μv——蒸汽的动力黏度,N·s/m2;

leff——蒸汽通道的有效长度,m;

![]()

le、lc、la——分别为热管蒸发段、冷凝段、绝热段长度,m。

Av,0——蒸发段始端的蒸汽流通面积,m2。由上式可见,黏性极限只与工质物性、热管长度和蒸汽通道直径有关,而与吸液芯的几何形状和结构形式无关。

(2)声速极限 热管中的蒸汽流动类似于拉伐尔喷管中的气体流动。当蒸发段温度一定,降低冷凝段温度可使蒸汽流速加大,传热量因而加大。但当蒸发段出口汽速达到声速时,进一步降低冷凝段温度也不能再使蒸发段出口处汽速超过声速,这一现象与拉伐尔喷管的喉部达到声速时一样。由于蒸发段出口汽速达到声速后不可能再增大,因而传热量也不再增加,这时热管的工作达到了声速的极限。

与此相应,热管的轴向热流量达到了最大值,即可用Qs,max表示这一声速极限。此时的压力比、温度比、密度比及声速极限的最大热流量可由可压缩流体一维稳定流动能量方程和流体力学动量方程得到的以下各式计算:

式中 Tv,0——蒸发段始端的蒸汽温度,K;(https://www.xing528.com)

pv,1,Tv,1,ρv,1——分别为蒸发段末端的蒸汽压力(N/m2)、温度(K)与密度(kg/m3);

k——工质的绝热指数,![]() ;

;

r——工质的汽化潜热,J/kg;

R——工质的气体常数,J/(kg·K);

Av——热管蒸发段的蒸汽流通截面积,m2。

(3)携带极限 热管中蒸汽与液体的流动方向相反,在交界面上二者相互作用,有阻止对方流动的趋势。液体表面由于受逆向蒸汽流的作用产生波动,当蒸汽速度高到能把液面上的液体剪切成细滴并把它带到冷凝段时,由于液体被大量携带走,使应当通过毛细芯返回蒸发段去的液体不足甚至中断,从而造成蒸发段毛细芯干涸,使热管停止工作,这就达到了热管的携带传热极限。与此同时,由于液滴的大量被携带,就有可能使蒸发段的某些部位缺少液体,管壁温度突然上升,而且还会造成液滴对热管冷凝端壁面的撞击。

通常,以韦伯数We作为出现携带极限的判据,即达到携带极限的条件是

![]()

式中,rh,1为吸液芯流道的水力半径;ρv为蒸汽密度;uv为蒸汽流速;σ为液体表面张力。

携带极限的最大传热量为

![]()

式中Av为蒸汽通道横截面积。

(4)毛细极限 毛细极限又称吸液极限,这是指在热管运行中,当热管中的汽体、液体的循环压力降与所能提供的最大毛细压头达到平衡时,该热管的传热量也就达到了最大值。如果这时再少许加大蒸发量和冷凝量,式(3.116)中的Δpv、Δp1会进一步增大,Δpc,max[式(3.115)]则因由吸液芯的结构形式所决定而不变,其结果是因毛细压头不足使抽回到蒸发段的液体不能满足蒸发所需要的量,以致会发生蒸发段吸液芯的干涸和过热,导致壳壁温度剧烈升高,甚至“烧毁”。毛细极限是一般具有吸液芯的热管最容易出现的内部工作限制,使用中应十分重视。

对于吸液芯热管,此毛细极限的最大热流量Qc,max为

式中 θ——热管与水平面的夹角。当凝结段低于蒸发段时θ为正,相反时θ为负,两端水平时为0;

μ1,μv——分别为液体与蒸汽的黏度,N·s/m2;

Aw——与流动方向垂直的多孔物质的横截面积,即毛细芯截面积,m2;

dw——热管管芯直径,m;

l——热管三段之总长,m;

K——渗透率![]() ,fc为液体的范宁摩擦系数;

,fc为液体的范宁摩擦系数;

rh,l——吸液芯流道的水力半径![]() ;

;

Al——吸液芯流道的截面积,m2,对于多孔流道,Al=εAw,ε为吸液芯结构孔隙率,可由实验测定;

Ul——湿周,m;

re——吸液芯毛细孔的有效半径,m,可由实验测定。

(5)冷凝极限 冷凝极限是指由冷凝段传热能力所制约的热管传热极限,它直接与冷凝段系统的热量耗散能力有关,故该极限不同于上述的几种传热极限,显然,管内不凝性气体的存在也将降低冷凝段的热量耗散能力。当热管达到稳定状态时,蒸发段的热量输入和冷凝段的热量输出相等。对于高温热管,辐射是主要传热方式(冷凝段管外冷流体为气体时)。由此可求得热管为圆柱形热管时的热平衡方程为

![]()

式中 r0——冷凝段外管壁半径,m;

Ic——冷凝段外管壁长度,m;

ε——冷凝段外表面黑度;

σb——黑体的辐射常数,5.67×W/(m2·K4);

T——平均温度(工作温度),K;

TI——室温,K。

对于低温热管,同样存在冷凝极限,这时冷凝段管外的传热应以对流换热为主,故得稳态时的热平衡方程为

![]()

式中 Fc——冷凝段管外表面积,m2;

αc——冷凝段管外对流换热系数,W/m2·K;

Tc——冷凝段工质温度,K。

当传热系数很低时,如热管通过自然对流向外界散热时,其传热量将受限于冷凝段的传热,故在热管设计时应注意到是否要进行冷凝段传热能力的校核。

(6)沸腾极限 热管工作中当其蒸发段径向热流密度很大时,将会使管芯内工作液体沸腾。当径向热流密度达到某一临界值时,对于吸液芯的热管,由于所发生的大量气泡堵塞了毛孔,减弱或破坏了毛细抽吸作用,致使凝结液回流量不能满足蒸发要求。由于吸液芯中泡核沸腾的机理很复杂,如采用使气泡容易放出的吸液芯结构,热管即使在沸腾情况下也可以运行,故对于沸腾传热极限以管壁开始产生气泡作为界限基准,并导得沸腾传热极限时最大传热量为

![]()

式中,λe为浸满液体吸液芯的有效导热系数;ri为管壳内半径;rb为气泡生成的临界半径,对于一般热管可取rb=2.54×10-7m。

(7)连续流动极限 通常,热管管内的蒸汽流动都是连续的。但随着热管尺寸的减小,管内蒸汽可能失去连续流动的特性。在非连续蒸汽流动下热管的传热能力将受到很大的限制,沿热管长度方向将存在很大的温度梯度,这种热管将失去其作为高效传热设备的优势。小型热管和微型热管就有可能是这样的,因为它们的容积都非常小。

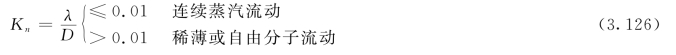

连续流动准则通常用Knudsen表示:

式中 λ——蒸汽分子的平均自由路径;

D——蒸汽流动通道的最小尺寸,对圆形蒸汽空间,D为蒸汽腔直径。

运用稀薄气体分子动力学和热力学理论,可导得从连续蒸汽流动到稀薄或自由分子流动的转变密度及相应的转变蒸汽温度(假设蒸汽处于饱和状态)。对很小直径的热管,转变温度非常大。如热管工作在转变温度上,就有可能遇到连续流动极限,在这种情况下沿热管长度方向的温度梯度很大,热管会失去其等温性。

(8)冷冻启动极限 对高温热管,因热管中的工质熔点很高,在室温下通常是固态。所以在启动之前,吸液芯中的工质为固态,热管内部基本为真空。蒸发段受热后温度开始上升,但热管其他部分基本上还是室温。当蒸发段温度超过工质熔点时,工质熔化并在吸液芯和蒸汽交界面处开始汽化。蒸汽从蒸发段流向绝热段和冷凝段,在冷凝段吸液芯和蒸汽交界面处冷凝,放出潜热,由于毛细力的作用回流至蒸发段。然而,冷凝的蒸汽可能在冷冻的吸液芯表面冻结,不能回流至蒸发段。同时,因为轴向热传导,吸液芯中的工质可能液化回流至蒸发段,从而使蒸发段获得的液体增加。这两种过程决定了特定的热管能否启动成功。吸液芯区域饱和液体的质量平衡方程如下:

![]()

式中 c——热管管壁和吸液芯单位长度的热容,J/m;

T——工质的熔点温度,K;

TI——热管初始温度或室温,K。

当以上方程不能被满足时,饱和液体区的液体量开始减少,直至在这一区域的液体可能枯竭。在这种情况下,蒸发段将出现干涸现象,即达到了冷冻启动极限。

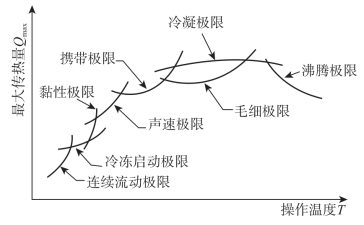

上述传热极限可以用传热量和工作温度(即管内蒸汽平均温度)为直角坐标的两轴来定性地表示。由图3.83可见,当工作温度低时,最易出现黏性极限及声速极限,而在高温下则应防止出现毛细极限及沸腾极限。对于高温热管,注意冷冻启动极限;对于小型热管和微型热管,则应注意连续流动极限。热管的工作点必须选择在包络线的下方。这些极限曲线的实际形状随工质和吸液芯材料及热管形状等因素而变化。

图3.83 热管的传热极限

对于两相闭式热虹吸管,所可能发生的传热极限主要是干涸极限、沸腾极限(又称烧毁极限)和携带极限。干涸极限一般发生在充液量过小时。此时,如输入热量增加,就要求工质流量增加,但因充液量不足,蒸发段底部被烧干,壁温升高。干涸极限也可发生在充液量较大,蒸发段底部形成液池时。在输入热量达到某值后,下降液膜蒸发量超过补充量,回流液在流近液池前被烧干,使局部壁温升高。在充液量和径向热流密度较大而轴向热流密度较小时,易出现沸腾极限。这时在热管加热段内壁上形成蒸汽膜,使热能力显著下降,壁面温度突然升高,甚至使管壁烧毁。在充液量和轴向热流密度较大而径向热流密度较小时,则易发生携带极限。关于这些极限的传热量计算,请参阅参考文献[14]、[15]。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。