1)传热量的计算

传热量的计算可由以下传热基本方程式求得:

![]()

式中 Ff、Fo——分别为翅片管外表面积、翅片管光管外表面积,m2。

Kf、Ko——分别对应于以翅片管外表面积及翅片管光管外表面积为基准的传热系数,W/(m2·℃)。对于石油化工行业,习惯用以光管外表面积为基准的传热系数进行计算。而电力行业,则习惯以翅片管外表面积为基准。

Δtm——平均温差,℃。对数平均温差的计算方法同前,但对于空冷器,平均温差修正系数ψ有专用线图,请查附录I。

2)传热系数的计算

根据传热学的原理,在假设壁面温度及换热系数一致且不变的条件下和考虑到翅片表面使传热面积增加,可导出以下计算传热系数的公式:

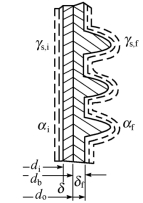

(1)单层翅片管(图3.63)

以光管外表面积为基准时

![]()

以翅片管外表面(此外表面包括翅片面积及无翅部分的面积)为基准时

图3.63 单层翅片壁面

图3.64 复合翅片管

式中 Ko,Kf——分别为以光管外表面积及翅片管外表面积为基准的传热系数,W/(m2·℃);

αi、αf——分别以光管内表面积及翅片管外表面积为基准时管内侧及管外侧换热系数,W/(m2·℃);

Fo、Fi、Ff——分别为光管外表面积、光管内表面积及翅片管外表面积,m2;

λ——管材的导热系数,W/(m·℃);

β——翅化比,β=Ff/Fi;

η——翅片壁面总效率,![]() ;

;

ηf——翅片效率;

![]() ——以翅片根部直径为基准的无翅片部分表面积,m2;

——以翅片根部直径为基准的无翅片部分表面积,m2;

![]() ——翅片管上翅片的表面积,m2;

——翅片管上翅片的表面积,m2;

Lf——翅片管长,m;

rs,f、rs,i——分别为以翅片管外表面积及光管内表面积为基准的外侧及内侧垢阻,m2·℃/W;

do——光管外径,m。

(2)复合翅片管(指翅片与基管为不同种材料时,图3.64)以光管外表面积为基准时

![]()

以翅片管外表面积为基准时

![]()

式中 δf、δ——分别为外套的翅片管壁厚及基管厚,m;

λf、λ——分别为外套翅片管及基管导热系数,W/(m·℃);

rc,b——以基管外表面积为基准的接触热阻,m2·℃/W;

Fb——基管外表面积,m2;

db——外套翅片管翅根处直径,m。

工程上一般都以光管外表面积为基准计算传热系数。在设计最初阶段,常常要先求得一个传热面积的大概数据,这就需要先选用一个近似的传热系数值,附录A中列有用于空冷器的传热系数经验值,供选用参考。污垢热阻值可查附录D、E。

翅片管中存在的接触热阻(或间隙热阻)的测定或计算都很困难。参考文献[10]的作者综合分析了国内绕片式翅片管的接触(间隙)热阻,今归纳于表3.8中。

对于一些已定型的翅片管式热交换器,可用简单的关系式来计算其传热系数,如以热水为热媒的空气加热器[18]

![]()

以蒸汽为热媒的空气加热器[18]

![]()

式中系数c及指数m,n均由实验确定。w——管内水流速,m/s;vρ——通过热交换器管窄截面上质量流速,kg/(m2·s)。

读者应该注意到,式(3.89)~(3.94)只适用于通常所遇到的外翅情况。在有内翅或内、外翅时,读者可根据传热学原理仿效以上各式推得计算式,或参阅专门文献。

表3.8 国产绕片式翅片管接触(间隙)热阻(以基管外表面积为基准)

(3)湿工况

应该注意到,式(3.89)~(3.94)适用于空气流过翅片管被加热或被冷却时,均不产生空气含湿量变化的情况。通常称这种运行工况为干工况。空调中使用的表面式冷却器(如蒸发器),由于管内流体通常为进口温度低于10℃的冷冻水,当空气外掠翅片管束时,表冷器的管外表面温度会低于空气的露点,使空气在被冷却过程中结露而析出水分,并在翅片管翅片表面形成水膜。亦即空气与翅片管之间不但发生显热交换,还发生因空气中水蒸气凝结所引起的潜热交换。这种伴有结露的空气被冷却过程,即减湿冷却的运行工况称为湿工况。为此,在计算传热系数时,通常在式(3.89)~(3.92)中的翅片管外流体的对流换热热阻项上乘以修正项1/ξ,以考虑因伴有湿空气中水蒸气的凝结而使传热增强这一因素。其中,ξ为析湿系数,其定义式为

![]()

式中![]() 分别为空气的进口、出口焓,J/kg;

分别为空气的进口、出口焓,J/kg;![]() 分别为空气的进口、出口温度,℃。

分别为空气的进口、出口温度,℃。

在工程应用中,对于一些定型的表冷器产品,常由实验确定传热系数的计算式,其形式为:

![]()

式中,vy为迎面风速,m/s;w为管内水流速,m/s;系数A、B及指数m、p、n均由实验确定,为无因次。如果这种型号的表冷器作加热空气用,则可取ξ=1,式(3.96)仍可使用。

3)换热系数和压力损失的计算

图3.65 空气横向绕流翅片管束

翅片管管束外流体的换热系数和压力损失计算式将随翅片型式、管束排列方式等不同而异,今讨论几种有代表性的情况。

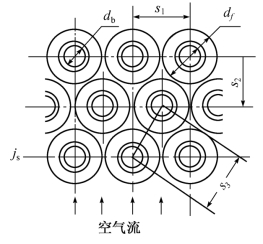

(1)空气横向流过圆管外环形翅片管束(图3.65)

贝列格斯(Briggs)和杨(Young)对十多种轧制的环形翅片管管外换热进行了实验研究,得出下式,其误差在5%左右。

对于低翅片管束,df/db=1.2~1.6,db=13.5~16mm

对于高翅片管束,df/db=1.7~2.4,db=12~41mm

![]()

式中 df、db——分别为翅片外径和翅根直径,m;

Y、H、δf——分别为翅片的间距、高度和厚度,m;

cp、μ、λ——按流体平均温度取值;

Gmax——最小流通截面处质量流速,kg/(m2·h)。

根据我国现常用的高低翅片管(表3.7)的参数代入(3.97)、(3.98)式中,并换算到以光管外表面积为基准,则得两个简化计算式:

![]()

![]()

对低翅片管

对高翅片管

式中 αo——以基管外表面积为基准的空气侧换热系数,W/(m2·℃);

vNF——标准状态下迎风面风速,m/s;(https://www.xing528.com)

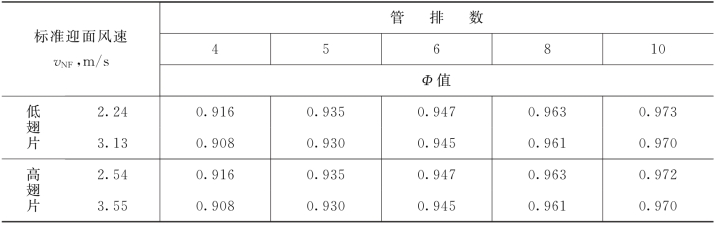

Φ——校正系数,当风机是鼓风式时,Φ=1.0,当风机是引风式时,Φ值见表3.9。

参考文献[11]推荐可由下式计算空气压降:

![]()

式中 n——管排数;

ρ——空气在定性温度(即管束进出口平均温度)时的密度,kg/m3。

表3.9 Φ值

(2)空气横向流过圆管外横向矩形翅片管束(图3.66)

翅侧换热系数可按下式计算:

式中

图3.66 空气横掠圆管-矩形翅片的错排管束

db——翅片根部圆直径,m;

nf——每单位长度上翅片数;

![]() ——每根管单位长度上以翅根直径为基准的无翅片部分表面积,m2/m;

——每根管单位长度上以翅根直径为基准的无翅片部分表面积,m2/m;

![]() ——每单位长度上翅片的表面积,m2/m,对于图3.66所示的两根管共有一个翅片情况,每根管取其一半;

——每单位长度上翅片的表面积,m2/m,对于图3.66所示的两根管共有一个翅片情况,每根管取其一半;

Gmax——最小流通截面处质量速度,kg/(m2·s)。

压降按下式计算:

式中

工程上还会遇到湿式空冷器的情况。这时,在空冷器的入口处,雾化的小水滴随同空气流喷洒在翅片管外表面上,使管外换热系数比干式空冷器提高1~3倍。关于湿式空冷器的传热和阻力计算可参阅参考文献[10]。

(3)外螺纹管束 (Ff/Fi=3~4.5)

①外螺纹管外对流换热时

![]()

式中

![]()

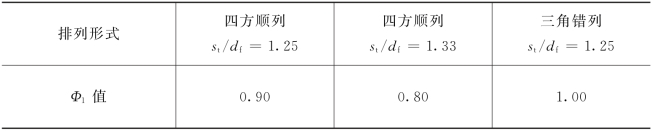

Φ1——壳方管束排列校正系数,示于表3.10中。

表3.10 校正系数Φ1

表中,st——管心距,m;df——螺纹管外径,m。

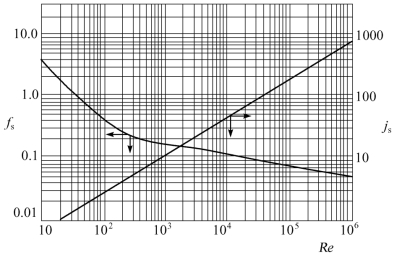

传热因子js与Re的关系示于图3.67,其中![]() ;Ms——壳程流量,kg/s;ag——平均流通面积,m2。

;Ms——壳程流量,kg/s;ag——平均流通面积,m2。

图3.67 外螺纹管束的js及fs与Re的关系

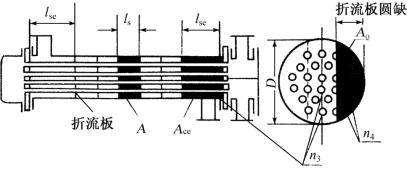

弓形折流板时,

![]()

式中 ab——弓形缺口中自由流通的截面积;

![]()

k1——系数,查表3.11;

n4——在一个折流板圆缺部分中的管数,但在折流板端的管按其截面积比进行计算。

![]() ——两折流板间靠近壳内径处自由流通截面积;

——两折流板间靠近壳内径处自由流通截面积;

n3——最靠近壳体中心的管排的管数;

![]() ——最接近热交换器中心的管壳的壳内径;

——最接近热交换器中心的管壳的壳内径;

ls,lse——示于图3.68,为中间折流板间距与端部折流板间距。管外压力损失可按下式计算:

![]()

式中 n1——从一折流板圆缺面积中心到下一折流板圆缺面积中心之间流体通过之管排数;

n1=k2Ds/s′

s′——顺流向的管心距,m;

Ds——壳内径,m;

k2——由表3.11求得;

图3.68 低肋螺纹管式热交换器简图

表3.11 k1,k2值

Nb——折流板数;

fs——由图3.67求得;

Re——以质量速度Gc为基准的雷诺数,可由下式求得:

![]()

Gc——基于面积![]() 之质量速度,由下式求得:

之质量速度,由下式求得:

![]()

ρ——流体密度,kg/m3。

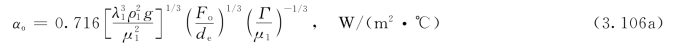

②外螺纹管外冷凝时

式中 λ1、μ1、ρ1——分别为凝液导热系数,W/(m·℃);动力黏度,kg/(m·s)及密度,kg/m3;

Fo——光管外表面面积,m2;

Γ——冷凝负荷,![]() ;

;

M——冷凝量,kg/s;

l——管长,m;

N——传热管总根数;

de——在冷凝传热中当量直径,m;

df——翅片外径,m;

db——翅根直径,m;

af——每个翅片的侧表面积,![]() ;

;

![]() 含义同式(3.102b)。

含义同式(3.102b)。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。