1)Packinox公司板壳式热交换器

法国Packinox公司生产的板壳式热交换器代表了目前国外大型板壳式热交换器的最高水平。其特点是,单板最大尺寸可达1400mm×16000mm;单台设备最大传热面积可达8000m2;板片为顺人字形波纹,爆破成形;板束在壳体内为悬挂结构;独特的气、液两相进料混合器;带膨胀节的管式连接;双容器设计,热介质不与压力容器接触;壳体为无大法兰结构;板束操作压力(反压)小于等于100Pa;板束操作压力(正压)同壳体操作压力,不受限制;操作温度小于等于550℃。

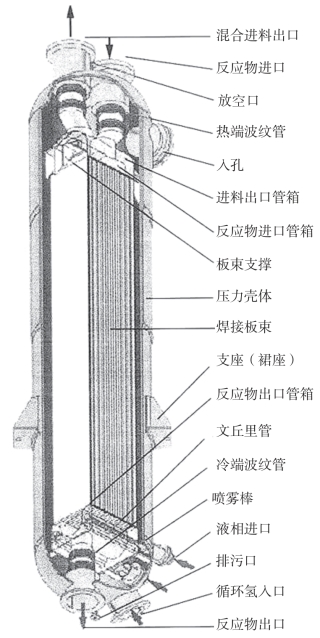

图3.26所示为用于炼油厂重整装置中的重整F/F热交换器,一台Packinox公司制造的大型焊接板壳式热交换器。该热交换器主要由一个压力壳和一个吊挂在压力壳体中的全焊式板束组成。冷热介质通过板束,在板束内进行纯逆流换热。在板束与壳体接管之间,采用波纹管膨胀节来补偿不锈钢板束与低合金钢壳体之间的热膨胀差。壳体内没有环流,在板束与壳体之间充满循环氢气(冷介质)以平衡压力。由于冷介质压力一般高于热介质,通入冷介质后,避免了热介质与壳体的接触(称为双容器设计原则),同时使板束始终被循环氢气体压紧,处于正压差状态下工作。壳体的上、下端各设一个人孔,必要时可以很方便地拆换膨胀节或其他内件。

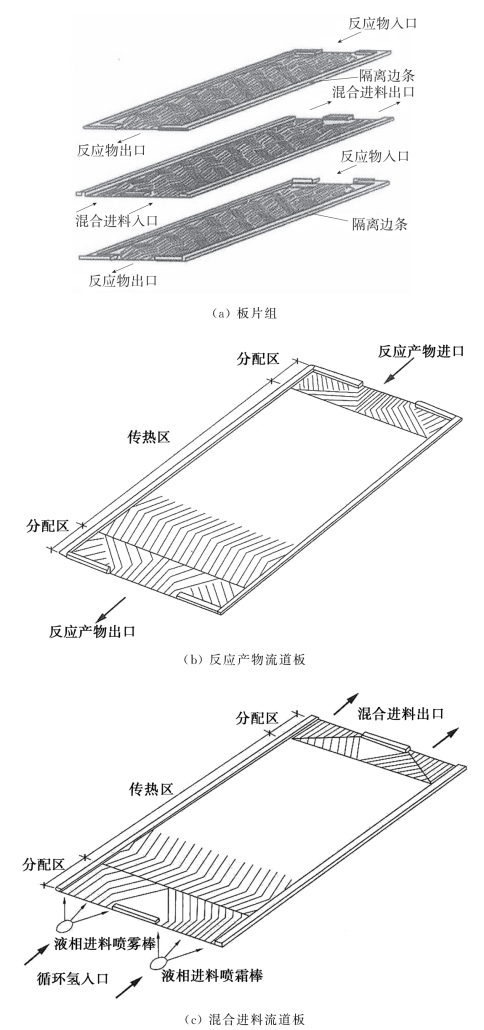

图3.27为该热交换器的板片及其流道示意图。板片及其流道是通过水爆成形→组装边条→焊接的工序制造而成的。从图(b)及图(c)可见,在反应产物流道板与混合进料流道板的两端各有一个分配区,而在这两种板的中部为传热区,3个区的波纹形状各不相同。传热区全部为顺人字形波纹,有利于传热并降低流动阻力。而分配区的波纹应便于冷热介质在全板宽度方向的均匀分布和传热。

图3.27(a)显示组装时两种流道板是交替叠放的。在按设计要求所需要的板片数叠放完后,上、下各加一层压紧板,并将其焊成一体,再在端部分别组焊进出口管箱即成板管束。

图3.26 Packinox公司大型焊接板壳式热交换器结构示意图

图3.27 板片及其流道示意图

2)国产LBQ大型板壳式热交换器

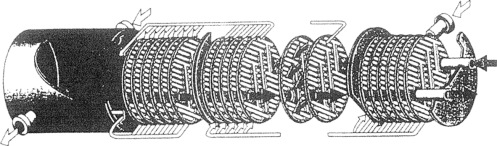

图3.28是兰州石油机械研究所开发的LBQ大型板壳式重整进料/产物热交换器的典型设计结构之一。粗汽油和循环氢(冷流介质)从热交换器底部中心接管分别送入并在混合进料管内混合后进入板束“板程”,经与热流介质换热后从热交换器顶部流出。反应产物(热流介质)则从热交换器上部侧面开口进入壳体,然后从加厚支持板上方的板束两侧进口进入板束“壳程”,经由冷流介质换热后从板束下方设备两侧出口流出。冷热介质在板束中为“全逆流”换热。

兰州石油机械研究所的板壳式热交换器的特点是:单板最大尺寸1200mm×16000mm;单台设备最大传热面积5000m2;板片为顺人字形波纹,模压成形;板束在壳体内安装并与壳体相互支撑;与管壳式热交换器相同的气液进料混合器;带膨胀节的管式连接;国际首创的可拆卸、可维修结构;板束操作压力(反压)小于等于4.5MPa;板束操作压力(正压)同壳体操作压力,不受限制;操作温度小于等于550℃。

(https://www.xing528.com)

(https://www.xing528.com)

图3.28 LBQ大型板壳式热交换器结构

3)径向流动板壳式热交换器

图3.29显示了径向流动板壳式热交换器的结构及两种换热流体的流动方向。图中热交换器的板片为圆盘形,每两张板片沿外圆周焊接组成板管。板管再依次叠合并在导流孔处焊接,最终组成圆柱状板束。板束装入壳体,板程介质通过板中的导流孔进入(和流出)板管内流动,壳程介质则在相应的板管间流动。为引导壳程介质流过板管间(壳程),通常在壳体与板束的内圆周空间加装导流板。可见,该换热器的特点是实现了冷热流体径向流动的换热。

换热器板片由不锈钢或高合金钢压制而成,直径一般在200~1000mm之间,单台设备面积可为0.5~500m2。可以在-200~600℃,4MPa条件下操作。径向流动板壳式热交换器已在制冷与其他工业装置中用于单相及两相流介质的换热。据资料介绍,由于这种热交换器板束可以在壳体内伸缩,这种径向流动板壳式热交换器可以在热循环下使用。

4)新型板壳式热交换器

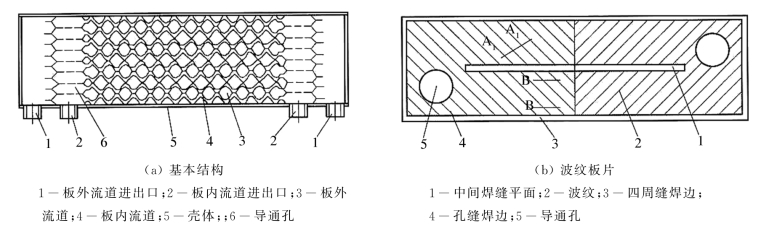

新型板壳式热交换器用于液-液传热的基本构造见图3.30(a)。这种热交换器由矩形波纹板片和壳体组成,在板片的2个对角上各设置1个导通孔,作为板内流体的进出口(图3.30(b))。在叠置的相邻传热板片的四周和导通孔处相间地用电阻缝焊(也称滚焊)焊接,形成封闭的平行板内通道。为了减小板内流体压力将板片通道撑开而传递给壳体板的压力,还在板片中间设置了一道纵向焊缝平面,如图3.30(b),所以只需较薄的板片(0.6mm左右)就可承受较高的工作压力。板外流体需要由壳体来包容,其进、出口设置在壳体上。

图3.29 径向流动板壳式热交换器结构简图

这种板壳式热交换器除了具有传热效果好、密封方式可靠、结垢少等优点外,还因可使用较薄的板片,而且对于由多个板片组构成的大型板壳式热交换器,可在壳体内设置隔板或筋板,使热交换器形成蜂窝状结构,壳体钢板就可无需很厚,所以其紧凑性和重量上的优越性更突出些。这种热交换器的通用性强,因在同一壳体内,可并联或串联布置若干个板片组,只需2~3种板片就可满足几个平方米到上千平方米规格型号的使用,并与用户所需的物料相匹配,以保证最小传热表面与最低运输成本的最佳组合。这种热交换器还具有部分提高抵抗负压差的能力,适应性强。它不仅可用于液-液热交换,还可采用在壳体上留出气液分离和储液的空间,或留出气流通道,或在板片上方设置喷淋装置等措施使其用于蒸发、冷凝、发生和吸收等传热传质过程。如,现已有在双效蒸汽型溴化锂制冷机组中的全部热交换器使用这种板壳式热交换器的实例。

图3.30 新型板壳式热交换器

近年来,我国某单位研制成功具有折流板的板壳式折流板换热器,这将使换热效果得到进一步改善。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。