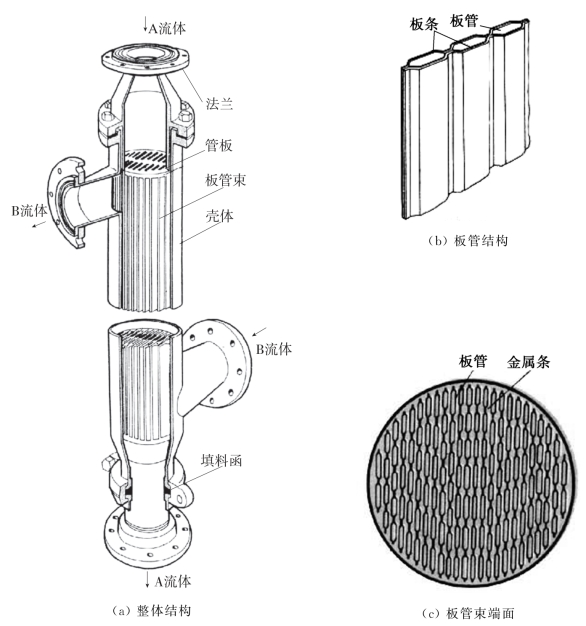

板壳式热交换器可分为板管束和壳体两大部分,其整体结构如图3.24(a)所示。板束相当于管壳式的管束,其中每一个板束元件是由两块冷压成形(或爆炸成形等)的金属板条成对地在接触处严密地焊接在一起,构成的一个包含多个扁平流道的板管(图3.24(b))。在热交换器中,这些扁平状的板管流道构成板壳式热交换器的板程,相当于管壳式热交换器的管程,而每一个板束元件则相当于一根管子。许多个宽度不等的板管按一定次序排列。为保持板管之间的间距,在相邻板管的两端镶进金属条,并与板管焊在一起。板管两端部便形成管板,从而使许多板管牢固地连接在一起构成板管束。板管束的端面呈现若干扁平的流道(图3.24(c))。板束中间的板间距是靠板束元件上的凸窝来保持的。板管束装配在壳体内,它与壳体间靠滑动密封消除纵向膨胀差。设备截面一般为圆形,也有矩形、六边形等。A流体在板管内流动,B流体则在壳体内的板管间流动。板束的流道截面可以根据介质的性质和操作要求设计成各种当量直径和形状,板片的厚度较薄,一般选用0.3~1.2mm不锈钢或有色金属板材,单板片面积通常在10m2以上。

与管壳式热交换器相比,板壳式热交换器中流体流过扁平的板管流道和板束外空间,水力直径很小。尤其是现代的板壳式热交换器大都采用波纹板片,波纹板片具有“静搅拌”作用,流体能在很低的雷诺数下形成湍流,使其传热系数达到管壳式的2~3倍。板壳式热交换器中流速分布均匀,无死角,板面平滑或波纹板片的扰动作用使污垢难以积存,板束还可方便地从壳体中取出使清洗方便。据报道,板壳式热交换器的流阻较小,一般压降不超过0.5 bar。由于传热系数较高,而且因其流道结构使之传热面积在相同流道截面条件下约为管壳式的3.5倍以上,故同样换热条件下结构紧凑,其体积仅为管壳式的30%左右。因为体积小、重量轻和制造板束的冷轧板带比管子价格低,从而可降低制造、安装成本和减少用户的设备安装空间。热交换器的板束被安装在压力壳内,安全可靠性提高了,除了受压力容器设计级别及对“程间压差”指标的限制外,它的使用压力没有绝对的限制。由于板壳式热交换器无胶垫,故可在较高温度下工作,使用温度理论上可达800℃以上,并已有720℃的使用实例。板壳式热交换器的主要缺点是制造工艺较管壳式复杂,焊接量大且要求高。

图3.24 板壳式热交换器结构简图

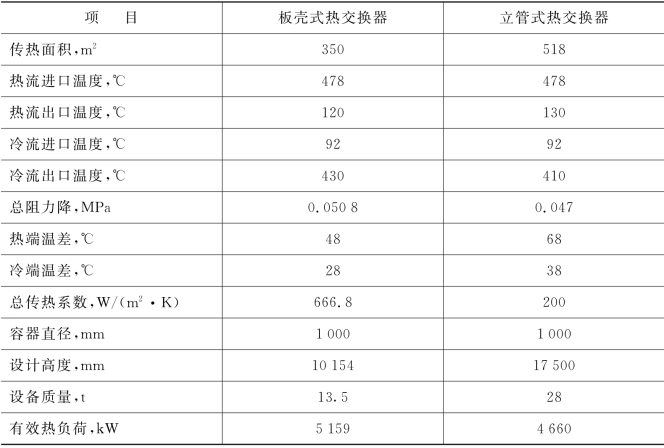

为进行经济性比较,今以华北石化公司的30万tPa催化重整装置二段混氢热交换器E202为例,采用板壳式热交换器与采用管壳式热交换器相比,传热面积节省168m2,总高度减少7m,设备本身重量减少13t,可节省设备投资32.5万元,具体数据见表3.3。(https://www.xing528.com)

表3.3 板壳式和管壳式热交换器参数对比

图3.25所示为大型板壳式热交换器用于石油化工装置的现场状况。

图3.25 大型板壳式热交换器用于石油化工装置

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。