工程应用中,热负荷和工况是多种多样的,而板式热交换器的板型和几何尺寸的规格是不多的,通常一台板式热交换器都用完全相同的板片组装而成,以致在热设计时不能使板式热交换器很好地满足热负荷和工况的要求。为了解决这一矛盾,人们提出了“热混合”的办法,即:①每两种波纹倾角不同的人字形板片相叠组装成一台板式热交换器;②各自分段用波纹倾角不同的人字形板片组装成一台板式热交换器。其原理简述如下:

对于人字形板片,在结构上影响其性能的主要因素是波纹的倾角(波纹与板片轴线的夹角),人们可以设计并制造出其他几何结构参数都相同仅人字形波纹倾角不同的板片。现用无因次参数θ来表征这类板片的热交换器的热特性,即

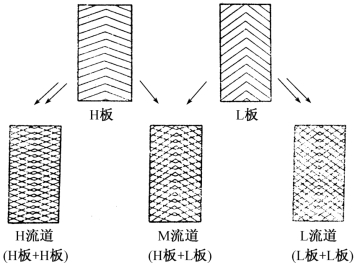

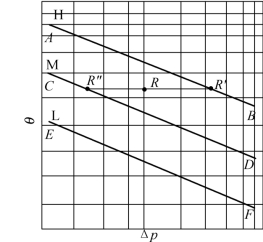

并用θ=f(Δp)的关系来描绘其和压降的关系,则对于不同的倾角有其相应的关系曲线。我们如果选用大小两种倾角的人字形板片各自组装成板式热交换器,同时将这大小两种倾角的板片交替叠装成一台板式热交换器(图3.22),则在θ=f(Δp)图上有相应的高(H)、低(L)及中(M)3条平行曲线。国外常将大倾角的人字形板片称为硬板(H板),小倾角的称为软板(L板)。大小倾角板片交替相叠形成混合板流道,其性能介于两者之间,为中等程度性能(图3.23)。这表明,传热流体流经混合板流道就相当于其单独流过这两种倾角的板片各自组成的流道后再混合,所以此种组合而成的板式热交换器在性能上体现了一种“热混合”。

(https://www.xing528.com)

(https://www.xing528.com)

图3.22 两种倾角板片组成的三种流道

图3.23 高、中、低θ的三种流道的θ-Δp特性曲线

通过上述这种“热混合”,使板式热交换器适应实际需要的状况有了一定的改善,但还不能更完善地满足实际应用上的需要。如,现要求的设计工况点为相应于图3.23中的R点,不在图中的某一特性曲线上。为了满足热负荷的要求,可以选用高θ流道或中θ流道。但如果用高θ板片组成的板式热交换器,压降将升高到R′点,超过了允许值;如果改用混合板片(中θ)组成的板式热交换器,则达到R″点,使压降过低,意味着流速降低,传热效果变差,传热面积无谓增加。所以,再作改进的办法是,通过“分段组装”进一步实现流体的“热混合”。即,将流体的一个流程的流道分成高θ及中θ两组,同一侧的流体分别流过这同一个流程所并联的高θ与中θ流道,然后在出口角孔的连接通道内混合。显然,这种板式热交换器的性能必在高θ板和中θ板各自组成的板式热交换器的性能之间,是一种“热混合”的结果(同理,根据需要也可以将一个流程的流道由低θ板和中θ板组成)。可见,只要通过这两种流道的各自所需数量的合理配置,则混合后流体将会在允许的压降值下以更合理的板片传热面积达到所要求的温度。理论与实践证明,通过上述概念的热混合设计,可以在充分利用允许压降的情况下减小传热面积,最大可节省传热面积25%~30%。有关热混合设计的详细论述可参阅参考文献[19][22]。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。