冷凝过程从宏观上看,膜状冷凝与珠状冷凝都可能发生,但膜状冷凝是遇到最多的,珠状冷凝往往不稳定,它很容易转变为膜状冷凝。因此在实际设备中,常按膜状冷凝进行计算。

按被冷凝的物质进行分类,冷凝过程又可分为可凝蒸汽的冷凝和含有不凝气蒸汽的冷凝。可凝蒸汽可以是单一成分的纯净蒸汽,也可能是多种组分的混合蒸汽。

1)纯净饱和蒸汽在冷凝器内的冷凝

在设计这种冷凝器时应注意以下一些问题:

(1)一般说来,冷凝换热是一种高效的换热过程,例如水蒸气膜状凝结时的换热系数大致有5000~15000W/(m2·℃),因而冷凝换热往往不会成为整个传热过程的主要热阻。但是也有不少设备中,冷凝换热反而构成了传热过程的主要热阻,如各种石油馏分和有机物蒸汽的冷凝器,当采用水作为吸热工质时,冷凝侧换热系数将低于水侧换热系数。一般情况下,有机物蒸汽的冷凝换热系数约为水蒸气的1/10,氟利昂冷凝时的换热系数只有800~1000 W/(m2·℃)。在这些情况下,也就有必要对冷凝换热过程的强化给予充分的注意。

(2)根据冷凝过程的机理,当冷凝液膜处于层流状态时,横管和竖管的管外冷凝相比,在两者的温差及冷凝介质的物性相同时,采用横管时的换热系数总是高于竖管的换热系数。因此,对饱和蒸汽的冷凝,一般都采取卧式冷凝器。此时若使饱和蒸汽在管外冷凝,不仅换热系数高,而且压降也小,使易结垢的水在管内流动,可以保持较高的流速,对传热和防止结垢都很有利。但当管子排数较多时,下层管子的液膜较厚,这时可以通过斜转排列方式使冷凝液沿各排管子的切向流过来减轻第二排以下各排液膜的增厚问题。当管子按等边三角形排列时,其斜转角度可按式(2.1)计算。

但在某些情况下,采用立式冷凝器也具有一定的优点,例如:①当冷凝液需要过冷时,如果采用卧式,会使一部分传热面浸没冷凝液中才能通过自然对流传热方式实现过冷。而采用立式冷凝时,冷凝液呈降膜式向下流动,此时的换热系数较高,降低了冷凝液过冷所需的传热面。②在压降允许范围内,使蒸汽在竖管内冷凝时,流速可以较高,使液膜减薄,不易在设备内积聚不凝结气体,气流速度分布均匀。根据实践经验,蒸汽流速很高时,实际的α值比理论计算的α值大。

(3)采用蒸汽在水平管内冷凝的方式必须十分慎重。因为在这种情况下的冷凝器往往采用多管程,第一程凝结的液体连同未冷凝的蒸汽一起进入下一管程,因而在同一管程的管束中,管子下半部往往积聚较多的凝液,而管子上半部往往积聚较多的蒸汽,从而使管束中的汽液分配难以均匀,凝液的积存又起了阻碍传热的作用,使其换热系数比同样条件下的管外冷凝低。与此有关,蒸汽在这种多管程的管内冷凝时,蒸汽的压力损失往往较大,因而使冷凝温度随之下降,特别是蛇管式冷凝器中,压力降及温度降可达很大的数值。

2)过热蒸汽在冷凝器内的冷却和冷凝

当过热蒸汽进入设备工作时,其热交换情况与饱和蒸汽的冷凝有所不同。

一般来说,按照过热程度的不同,过热蒸汽在冷凝器内的温度变化可能存在三个不同的区域(图2.50)。

(1)蒸汽温度高于饱和温度,壁面温度也高于饱和温度(即t>ts,tw>ts)的区段a,在该区段中蒸汽并不凝结而只是被冷却,其传热属于单相介质的对流热交换,传递的热量属于显热传递。

(2)蒸汽的主流温度仍高于饱和温度,而壁面温度已低于饱和温度(即t>ts,tw<ts)的区段b。在该区段,一方面由于t>ts而仍然存在显热传递,另一方面与壁面接触的蒸汽却进行的是冷凝换热,属于潜热传递。

图2.50 过热蒸汽的冷却冷凝过程示意图

(3)蒸汽的主流温度等于饱和温度而壁面温度已低于饱和温度(即t=ts,tw<ts)的区段c。在该区段中,属于单一的冷凝换热。

由于蒸汽的过热部分所进行的显热传递的换热系数比冷凝换热系数要小得多,因而过热蒸汽从冷却开始到全部冷凝结束的全过程,其平均换热系数比冷凝过程的换热系数要低。

由于过热蒸汽的比热较小,因而显热传递的热量不大。例如水蒸气在大气压下即使过热100℃时,所传递的热量也不过增加约3%。因而用过热蒸汽加热并不是合算的事情,在工业上除非另有需求,一般不用过热蒸汽加热,只是有时为避免在流动中因热损失而发生凝结,才把蒸汽稍加过热。

严格来说,对过热蒸汽的冷却过程和冷凝过程应该分段计算。但当过热度不是很大时,仍可利用纯净饱和蒸汽的冷凝放热公式计算其平均换热系数,不过公式中的汽化潜热r要用下式所示的r′代替

![]()

式中 cg——过热蒸汽比热;

r——蒸汽汽化潜热。至于计算α或Q时所用的冷凝温差Δt,都仍然按饱和温度ts而不是以过热温度t计算。这种处理方法虽属近似,但一般还是足够准确的。

在过热度很大的情况下,则可将过热蒸汽的全部放热过程简化为如图2.50所示的冷却段和冷却冷凝段两个阶段分别计算。其中的a区段属于冷却段,而b、c两个区段作为冷却冷凝段。在这两段中,冷却段以单相对流换热计算,而冷却冷凝段仍用上述近似方法计算。但在一般所遇到的设备中,需要这样做的场合并不多。

3)含不凝气蒸汽的冷凝

蒸汽中所含不凝结性气体可能有两个不同的来源,一是由于外部漏入,二是由于冷凝物质所固有或夹带。当蒸汽中含有不凝气时,传热过程实际上是由蒸汽的冷凝和不凝气的冷却共同组成,这一过程叫做冷凝-冷却过程。

以蒸汽发动机所用的冷凝器为例,由于它在真空度相当高的条件下工作,就免不了有空气从它的接合不严密处漏入。在一般情况下,随蒸汽进入冷凝器中的空气量是不多的(约占进入蒸汽总量的0.005%~0.5%),但随着蒸汽冷凝过程的进行,空气的相对量就增加了。通常进入冷凝器的蒸汽约有99.97%可以冷凝成水,这时空气含量可以达到25%~80%,即增加达1000~5000倍,尤其以最后10%~15%的蒸汽冷凝时,增长得特别显著。

图2.51 含不凝气蒸汽的冷凝机理

这种不凝气相对量增加的过程,对于那些含有固有不凝气的蒸汽在冷凝器内冷凝时也是一样。在冷凝器中,即使所含不凝气很少,也会造成换热系数大幅度地下降。实验表明,蒸汽中即使只有1%体积的空气,也会使换热系数降低60%。因此,工业上应用的冷凝器,一般都应设置气体排出机构,例如,在压力下工作的冷凝器,在适当部位装置排气阀,在负压下工作的汽轮机冷凝器,则设置射汽抽气器。不凝气的存在之所以对蒸汽冷凝产生如此重大的影响,可由冷凝过程的换热机理来解释。

如图2.51所示,当含有不凝气的蒸汽与冷却面接触时,紧靠壁面的蒸汽分子开始冷凝,形成一层液膜。由于这些分子的凝结,使壁面附近的蒸汽分压力降低,由远离壁面处的分压力pv降至气液分界面上的pvi。由于蒸汽和空气混合物的总压不变,故在壁面附近,不凝气的分子积聚而使不凝气的分压力升高,由远离壁面处的pg升至气液分界面上的pgi,因此在液膜外面又形成了一层气膜。而蒸汽必须借扩散使蒸汽分子通过气膜而达到液膜冷凝。这层气膜构成了冷凝过程的主要热阻,使换热系数大为降低。此外,由于这层气膜的存在,冷凝温度也将由与pv相对应的饱和温度tv降低到与气液膜分界面上pvi相对应的ti,其结果是使冷凝温差减小,降低了冷凝强度,并且也使气膜与液膜间的表面上产生了对流换热。

因此,可认为含不凝气蒸汽的传热是由两部分组成的:一部分是由于蒸汽冷凝而产生的潜热传递,其大小决定于蒸汽分子通过气膜的扩散,它的推动力是蒸汽的分压差(pv-pvi),压差越大,蒸汽的扩散速度就越大,传质(冷凝)的量就越多,根据质交换过程与热交换过程的相似关系,则可将单位传热面上的潜热传递的热量表示为

![]()

式中 qc——单位面积上潜热传递的热量,W/m2;(https://www.xing528.com)

βp——传质系数,kg/(m2·s·Pa);

r——汽化潜热,kJ/kg;

pv——含不凝气蒸汽中的蒸汽分压力,Pa;

pvi——气液分界面上蒸汽的分压力,Pa。

另一部分是不凝气及蒸汽的总体(主流)与液膜之间的显热传递,其推动力是气膜的温差,则单位传热面上显热传递的热量可用牛顿公式表示为

![]()

式中 qg——单位传热面上显热传递的热量,W/m2;

αg——显热的换热系数,W/(m2·℃);

tv——主流温度,℃;

ti——气液分界面上的温度,℃。

而

![]()

即为通过单位传热面的总传热量。

还应明确,上面所述是针对冷凝器某一截面处的分压和温度的变化情况。实际上在汽流流动方向上,随着蒸汽含量的减少,蒸汽分压越来越低,其冷凝温度也越来越低,因此,这是一个非等温的过程,而且从进口到出口的传热系数有着大幅度的变化。因而,这种情况下的传热温差和换热系数都要分成多段进行计算。具体步骤可参考文献[7]。

在含有不凝性气体的蒸汽冷凝时,蒸汽流速对冷凝放热的影响十分显著。在蒸汽放热一侧,传质系数βp起着很大的作用。不凝气愈多,则βp所起作用愈大。当蒸汽流速提高时,βp迅速增大,这样就使换热得到加强。由此可见,当其他条件不变时,汽-气混合物中不凝气愈多,提高流速就愈是增强换热的有效手段。可是,当汽-气混合物在管束中冷凝时,由于蒸汽的不断冷凝,容积流量不断降低,流通截面又改变很小,因而流速猛烈下降,且不凝气相对含量在冷凝器的后半部分达到相当高的程度。这就使得βp迅速下降,使换热强度显著地减小。

因此,当不凝气相对含量不大时,则蒸汽速度是影响换热的主要因素,但当不凝气的相对含量高时,则不凝气的含量对换热的影响就是主要的了。

4)混合蒸气的冷凝

工业上还会遇到由两种以上可凝性蒸气混合而成的混合蒸气的冷凝。在冷凝过程中,一定温度下,各种成分以不同的比例冷凝;在另一温度下,又是另一个比例。亦即它们的冷凝量随着温度的不同而改变,这是一个显著的特点。混合蒸气冷凝与它的各成分在液态时能否互溶有关,下面以由两种互溶液体所组成的蒸气混合物为例说明其冷凝过程。

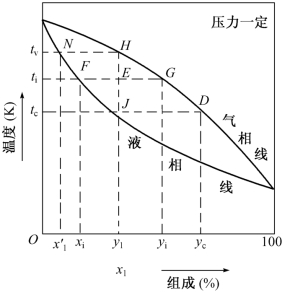

图2.52表示双组分混合物在一定压力下的气液平衡关系。图的横坐标表示混合物中易挥发组分(低沸点组分)的含量,用质量百分数或摩尔百分数表示。x代表液体中的含量,y代表蒸气中的含量,而纵坐标表示温度。图中下面一条曲线是在一定压力下,不同组成的溶液开始沸腾时的温度,称为液相线或沸腾等压线。上面一条曲线表示在同一压力下不同温度时与液相成平衡的气相组成,它也表示不同组成的气体开始冷凝时的温度,故称气相线或冷凝等压线。

图2.52 互溶液体的蒸气混合物的冷凝过程

假设有组成为y1的混合蒸气,当它被冷却到温度tv时就要开始冷凝(如图中的H点),冷凝成的液体,温度仍为tv,而其易挥发组分的含量为与y1相平衡的x′1(如图中的N点)。由于x′1<y1,因而使其余蒸气中的易挥发组分含量增加,它必须在冷却到更低温度下才能冷凝。所以若将混合物冷却到温度ti,即E点所表示的状态时,冷凝液的温度仍为ti,而它的成分却与前不同,易挥发组分含量为xi,未冷凝蒸气中的易挥发组分含量为yi,温度也为ti,液体与气体的状态分别为图中的F点和G点。当进一步冷凝到温度tc时,蒸气混合物全部冷凝成为液体混合物,其状态如图中的J点,冷凝液中的易挥发组分含量x1等于最初的蒸气中的易挥发组分的含量y1。而蒸气全部冷凝下来以前的最后一点蒸气的易挥发组分的含量为yc。

从上可知,整个冷凝过程是在变温的情况下进行的,在温度连续下降的过程中,冷凝液的状态沿着![]() 变化,而待冷凝蒸气的状态沿

变化,而待冷凝蒸气的状态沿![]() 变化。把蒸气和冷凝液作为一个总的体系,则

变化。把蒸气和冷凝液作为一个总的体系,则![]() 代表了它的整体状态。

代表了它的整体状态。

在冷凝到J点状态以前就停止冷却时,称为部分冷凝,这样的冷凝器称为分凝器。冷却到J点才停止的,称为完全冷凝过程,这样的冷凝器称全冷凝器。冷却到J点所对应的温度以下时,则包括了冷凝液的过冷。分凝器和全冷凝器只是冷却程度的不同,没有什么本质上的区别。

在从H到J点的冷凝过程中,冷凝液的量与未冷凝的蒸气量之和总是等于原始进入的混合气量,但就冷凝液量和未冷凝蒸气量分别来说,在各处又是不同的,它们之间的关系可用物料平衡的方法证明,能以图上的线段长度来表示其比例。例如当混合物冷却到E点,即温度为ti时,

而![]() 为已冷凝量与原始混合蒸气总量的比率,称为冷凝率。显然,在全冷凝时,其冷凝率为1。

为已冷凝量与原始混合蒸气总量的比率,称为冷凝率。显然,在全冷凝时,其冷凝率为1。

从以上所述可见,混合蒸气的冷凝与含不凝气蒸气的冷凝有着相似之处。因为在混合气体中,各组分不能同时冷凝,那么暂时还不能冷凝的部分,就可视为不凝气,但它在温度降低后,又成了可凝气。

混合蒸气冷凝过程可归结为以下几方面的特点:

①混合蒸气冷凝时,冷凝温度不断下降,因而是一个非等温的冷凝过程。同时,由于各组分的冷凝潜热不同,温度的变化和所放出的热量一般不成比例。因而在温度变化范围大时,应该分段计算平均温差。

②在冷凝过程中气体和液体的组成也在不断改变,因而物性和换热系数均沿程不断变化,由此,当进、出口温度变化范围大时,也需要分段计算流体的平均温度,并求出相应的物性和换热系数。

③由于混合蒸气的冷凝与含不凝气蒸气的冷凝有相似之处,后冷凝的蒸气也会滞积在壁面附近形成气膜,在此气膜内同样由于蒸气分压的变化而存在温差;先冷凝的液体温度较高,在往后流动中也必然要进一步被冷却而放出显热。

对于混合蒸气的冷凝过程来说,由于传热和传质的相互影响而使换热系数相差很大,因而必须分段计算传热温差和换热系数,在参考文献[7]中有例题可供参考。但当温度变化范围不超过5~10℃时,作为一种简化计算方法,也可取进、出口平均温度下的物性及冷凝温差求整个过程的平均放热系数。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。