为了提高流体的流速和湍流程度,强化壳程流体的传热,在管外空间常装设纵向隔板或折流板。

纵向隔板在U形管壳式热交换器中常有应用。由于它的安装难度较大,也由于它与壳体内壁之间容易存在间隙而产生流体泄漏,在它两侧的流体温度不同又存在热的泄漏,往往降低了装设纵向隔板的效果。由于这两个方面的问题,两块以上的纵向隔板在实际中很少采用。

折流板除使流体横过管束流动外,还有支撑管束、防止管束振动和弯曲的作用。它的装设不如纵向隔板那样困难,而且装设后可使流体横向流过管束,因此获得普遍应用。

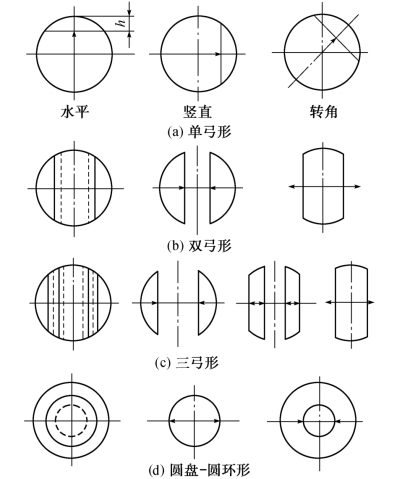

折流板的常用形式有:弓形折流板、盘环形(或称圆盘-圆环形)折流板两种,弓形折流板有单弓形、双弓形和三弓形三种,如图2.16所示。在弓形折流板中,流体流动中的死角较小,结构也简单,因而用得最多。而盘环形结构比较复杂,不便清洗,一般用在压力较高和物料比较清洁的场合。图2.17表示流体在单壳程热交换器壳体内的流动示意图。

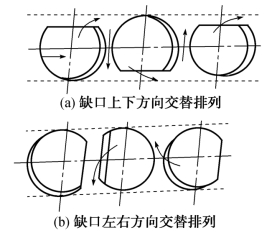

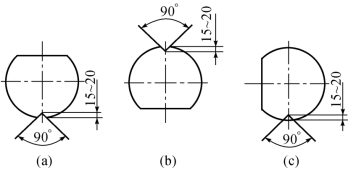

弓形折流板在卧式热交换器中的排列分为缺口上下方向交替排列和缺口左右方向交替排列两种,如图2.18所示。当流过壳程的全是单相的清洁物料时宜用前者。若气体中含少量液体时,则应在缺口朝上的折流板的最低处开通液口,如图2.19(a);若液体中含少量气体时,则应在缺口朝下的折流板最高处开通气口,如图2.19(b);卧式热交换器、冷凝器和重沸器的壳程流体为气液相共存或液体中含有固体物料时,折流板缺口应垂直左右布置,并在折流板最低处开通液口,如图2.19(c)。

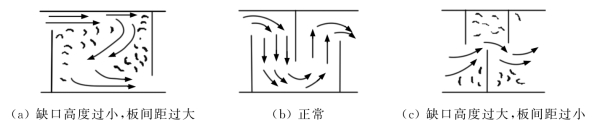

弓形折流板的缺口高度和板间距的大小是影响传热效果和压降的两个重要因素。图2.20表示出折流板间距和缺口高度对流动的影响,缺口高度应使流体通过缺口时与横过管束时的流速相近,缺口大小是按切去的弓形弦高占壳体内径的百分比来确定的。缺口弦高一般为壳体内径的20%~45%。

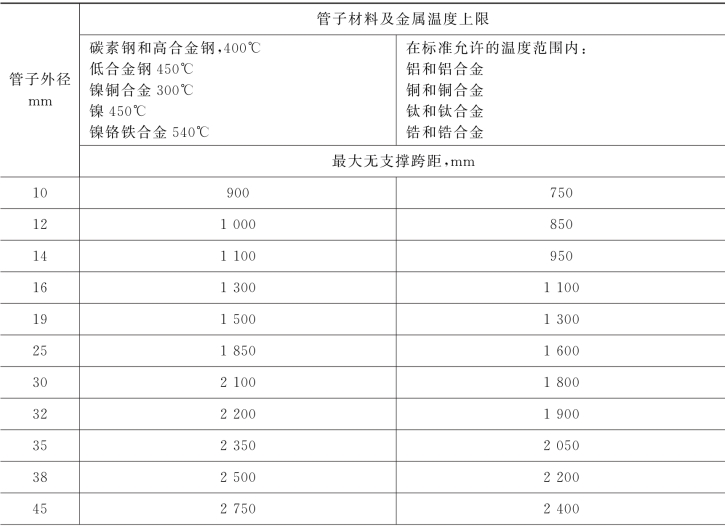

相邻两折流板之间的距离小,可保证流体横掠管束,提高换热系数。但若过小,又会增加流动阻力,难以检修和清洗;间距过大,则使流体难以垂直流过管束,使换热系数下降。为了保证设计的合理性,弓形折流板的间距一般不应小于壳体内径的1/5,且不小于50mm,最大则不能超过表2.4的规定,且不超过圆筒内径。两块管板与端部两块折流板的距离通常大于中间一些折流板的距离,以便为壳程进出口提供额外空间。中间折流板,除有特殊要求者外,一般在管子的有效长度上作等距离布置。

图2.16 折流板的各种类型

图2.17 流体在单壳程热交换器壳体内的流动

图2.18 弓形折流板的排列

图2.19 卧式热交换器中折流板的布置

图2.20 弓形折流板缺口高度及板间距对流动的影响

表2.4 换热管直管最大无支撑跨距[1](https://www.xing528.com)

续表2.4

为了防振并能承受拆换管子时的扭拉作用,折流板须有一定厚度,其具体规定见表2.5。

表2.5 折流板和支持板的最小厚度[1]单位:mm

折流板的材料应比管子软,较硬会磨损管子,导致管子破裂。若材料过软,则使管子磨损折流板,将相邻管子间的部分磨损,形成穿有数根管子的大孔,使这些管子失去了这一位置的折流板支撑,引起自振频率降低,从而使管子易振进而损坏。

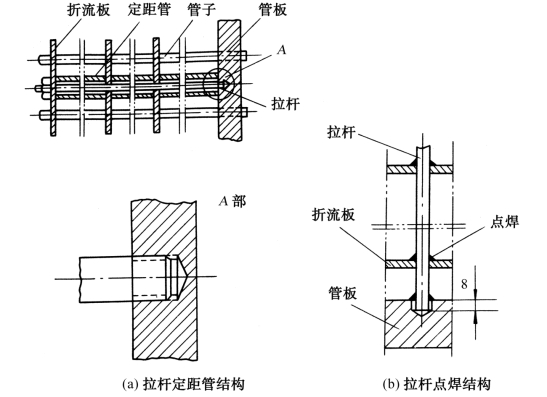

折流板的安装固定是通过拉杆和定距管来实现的,对于管子外径大于或等于19mm的管束,拉杆和管板的连接如图2.21(a)所示。拉杆是一根两端皆带螺纹的长杆,一端拧入管板,折流板穿在拉杆上,各折流板之间则以套在拉杆上的定距管来保持板间距离,最后一块折流板用螺母拧在拉杆上给予紧固。拉杆直径dn的选用与换热管外径d有关:

当 10≤d≤14时,dn=10;

当 14<d<25时,dn=12;

当 25≤d≤57时,dn=16。(单位为mm)

拉杆数量见表2.6。在保证大于或等于表中所示拉杆总截面积的情况下,拉杆的直径和数量可以变动,但其直径不得小于10mm,数量不得少于4根。拉杆应尽量均布于管束的外边缘,但对于大直径的热交换器,在布管区内或靠近折流板缺口处也应布置适当数量的拉杆。对于管子外径小于或等于14mm的管束,可把折流板焊在拉杆上,如图2.21(b),此时则不需定距管。

热交换器组装一开始,就必须把拉杆和定距管就位,与折流板和管板一起构成一个架子,然后将管子穿入折流板中。

表2.6 拉杆数量[1]单位:根

图2.21 折流板的安装和固定

当设备上无安装折流板的要求(如冷凝换热)而管子的无支撑跨距又超过表2.4的规定时,应该安装一定数量的支持板,用来支撑换热管,防止它产生过大挠度。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。