管子构成热交换器的传热面,它的材料应根据工作压力、温度和流体腐蚀性、流体对材料的脆化作用及毒性等决定,可选用碳钢、合金钢、铜、塑料、石墨等。

1)管子在管板上的固定

管子在管板上的固定方法应能保证连接牢固,常用的方法有胀管法与焊接法两种。在高温高压且其接头在操作中受反复热变形、热冲击和热腐蚀的作用时,为保证其可靠性,有时采取胀焊并用的方法,对于非金属管及铸铁管也采用垫塞法固定。比较先进的还有爆炸胀接法、爆炸焊接法、液压胀管法、黏胀法等等。

胀管法通常能保证连接的严密性,同时易于更换损坏的管子。胀接接头不仅受温度影响,还受到操作压力、材质和其他条件的影响,因而不能简单地判定它的适用范围。目前一般多用于压力低于4MPa和温度低于300℃的条件下。因为高温要使管子与管板产生蠕变,从而引起胀接处的松弛而泄漏,故对高温、高压以及易燃、易爆的流体,比较多的采用焊接法。另外,当热交换器内压力大于0.6MPa,或当不论何种压力但流体易挥发时,则在胀管前应在管孔中车以小槽,然后将管子胀好,以增加管子拔出时的阻力。

焊接法在高温高压下仍能保持连接的紧密性,对管板孔的加工要求较低,同时比胀管的工艺简便。但它在焊接接头处的热应力可能造成应力腐蚀和破裂,同时在管孔和管子间存在的间隙处也可能产生间隙腐蚀。为免此患,有时可先胀一下之后再焊。

2)管子在管板上的排列

在确定管子在管板上的排列方式时,应该考虑下列原则:

(1)要保证管板有必要的强度,而且管子和管板的连接要坚固和紧密;

(2)设备要尽量紧凑,以便减小管板和壳体的直径,并使管外空间的流通截面减小,以便提高管外流体的流速;

(3)要使制造、安装和修理、维护简便。

这些要求能否满足,关键在于管子的排列方式和管间距的正确选择。

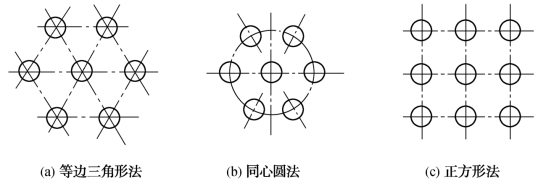

管子的排列方式常用的有:等边三角形排列(或称正六角形排列)法、同心圆排列法和正方形排列法,如图2.8所示。

图2.8 管子在管板上的排列

按等边三角形排列时,流体流动方向与三角形的一条边垂直,最内层六边形的边长等于S,通常在管板周边与六边形的边之间的六个弓形部分内不排列管子,但当层数a>6时,则在这些弓形部分也应排列管子,这时最外层管子的中心不应超出最大六边形的外接圆周。

管子按同心圆排列时,管距s既为两层圆周之间的距离,也作为圆周上管子的间距,但是直线间距和弧形间距稍有差别,因而在圆周上布置管子只取整数,从而采用这种排列方式时,各层圆周上的管间距是不相等的,这就使得管板上的划线、制造和装配都比较困难。这种排列方式的优点是比较紧凑,且靠近壳体处布管均匀,在小直径热交换器中,这种方式的布管数比等边三角形要多。但当层数a>6时,由于六边形的弓形部分可排管子,故等边三角形排列显得有利,且层数越多越有利。同时从前面所提出的简单、紧凑和工艺方面的各项要求来说,等边三角形排列方式也都能得到满足,因而它也是最合理的排列方式。

对于正方形排列,在一定的管板面积上可排列的管数最少,但它易于清扫,故在易于生成污垢、需将管束抽出清洗的场合得到一定的应用,例如在浮头式和填料函式热交换器中,采用这种排列法是比较多的。

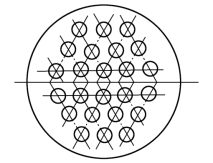

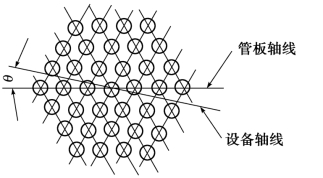

除上述三种方式外,也可采用组合的排列方式,例如在多管程热交换器中,每一程都采用等边三角形排列,而在各程相邻管排间,为便于安装隔板,则采用正方形排列,如图2.9。值得注意的是,在多管程热交换器中,分程隔板要占一部分管板面积,因而实际排管数必须由作图确定,此外,还有使流体的流动方向与三角形的一条边平行的转角等边三角形排列法以及使流体的流动方向与正方形的一条对角线垂直的转角正方形排列法,见图2.10。

图2.9 组合排列法

图2.10 转角排列

转角排列在清洗方面的条件与不转角的类似。对于卧式冷凝器,按转角等边三角形排列时,管板的轴线(指六边形对角线)与水平轴线间比较有利的偏转角,如图2.11所示的θ,可按下式计算[2]:

![]()

式中,d0为管子外径;s为管间距。对正方形排列,θ=26°25′。

图2.11 管板与设备轴线的偏转角(https://www.xing528.com)

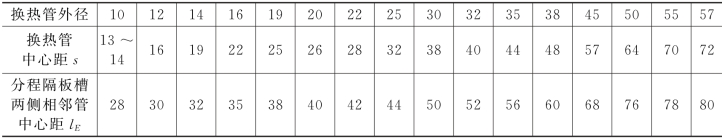

3)换热管中心距

管板上两根管子中心线的距离称为换热管中心距,其大小主要与管板强度和清洗管子外表所需间隙、管子在管板上的固定方法等有关。采用焊接法时,中心距太小,焊缝太近,就不能保证焊接质量。而采用胀管法时,过小的中心距会造成管板在胀接时由于挤压力的作用而产生变形,失去了管板与管子之间的连接力。一般认为换热管中心距以不小于1.25倍的管外径为宜。常用的换热管中心距的值如表2.2所示。对于多管程分程隔板处的中心距,最小应为中心距加隔板槽密封面的宽度,其值也列在表中。

表2.2 换热管中心距[1]单位:mm

注:①当管间需要机械清洗时应采用正方形排列,且管间通道应连续直通,相邻管间的净空距离(s-d)不宜小于6mm,对于外径为10mm、12mm和14mm的换热管的中心距分别不得小于17mm、19mm和21mm。

②外径为25mm的换热管,用转角正方形排列时,其分程隔板槽两侧相邻的管间距可取32mm×32mm的正方形的对角线长,即lE=45.25mm。

4)布管限定圆

按照上述方法排列管子时,热交换器管束外缘直径受壳体内径的限制,因此在设计时要将管束外缘置于布管限定圆之内,布管限定圆直径DL值的大小按结构型式而异,对于浮头式热交换器,如图2.12(a)所示:

![]()

对于固定管板式、U形管式热交换器,如图2.12(b)所示:

![]()

式中

b——见图2.12(a),其值可作如下选取:

当Di<1000mm时,b>3mm;

当Di=1000~2600mm时,b>4mm;

b1——见图2.12(a),当Di≤700mm时,b1=3mm;

当Di>700~1200mm时,b1=5mm;

当Di>1200~2000mm时,b1=6mm;

当Di>2000~2600mm时,b1=7mm;

b2——见图2.12(a),b2=(bn+1.5)mm;

b3——固定管板式,U形管式热交换器管束周边换热管外表面至壳体内壁的最小距离(见图2.12(b))b3>0.25d,且不宜小于8mm;

bn——垫片宽度,其值

当Di≤700mm时,bn≥10mm;

当Di>700~1200mm时,bn≥13mm;

当Di>1200~2000mm时,bn≥16mm;

当Di>2000~2600mm时,bn≥20mm。

图2.12 限定圆直径的计算

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。