由于在真空断路器的开断过程中,机构在运动初期提供一个非常高的刚分速度,减小短燃弧开断的时间;另一方面,需要一个比较小的平均分闸速度用来保持触头间的磁场强度,维持电弧的稳定均匀燃烧,增强灭弧室长燃弧的开断能力。由于弹簧的动力只能从小到大地释放,因此必须通过设计新型的缓冲器对断路器的速度进行调节,从而得到所需要的分闸特性曲线。

1.通过缓冲器开孔位置控制分闸速度

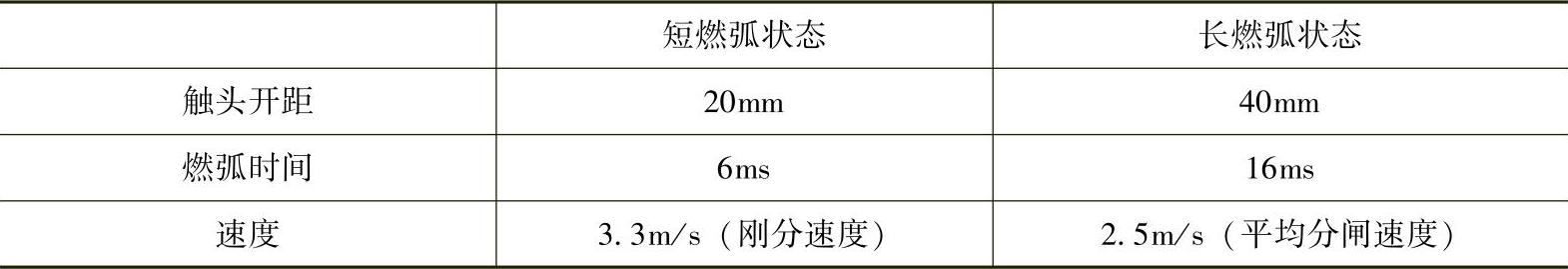

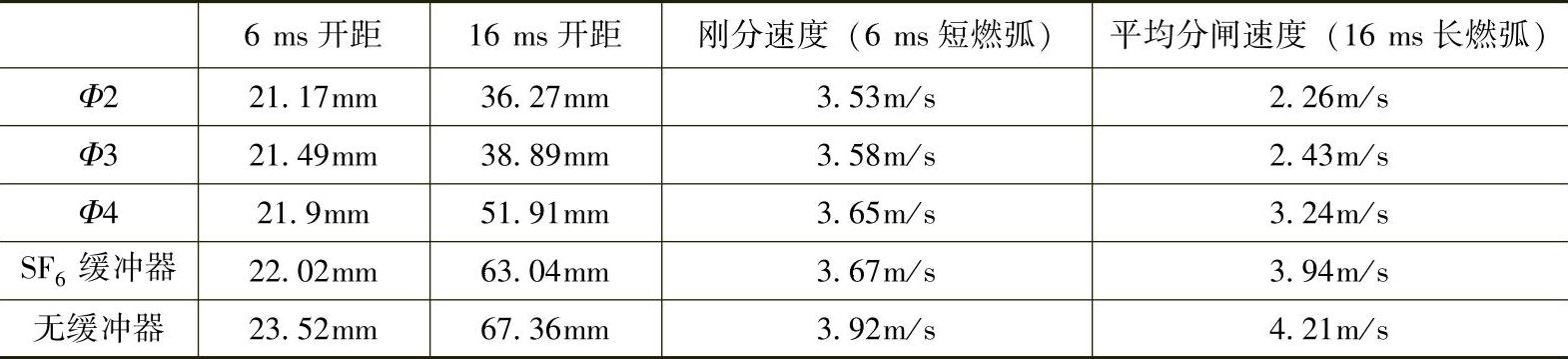

表7-1所示的是126kV真空断路器在开断过程中最佳燃弧区间的参数。其中在126kV真空断路器中刚分速度定义为触头分离后6ms内的平均分闸速度,平均分闸速度定义为触头分离后16ms内的平均分闸速度。

表7-1 126kV真空断路器的最佳燃弧区间的参数

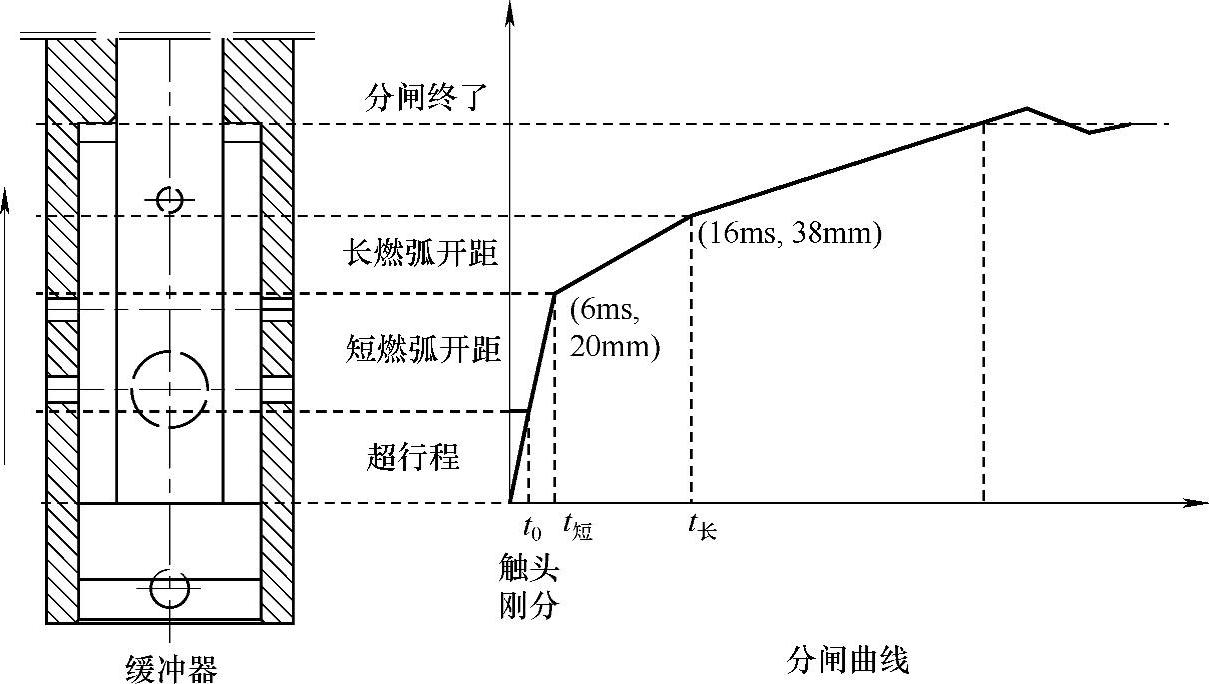

图7-3所示的缓冲器开孔的位置与触头运动在各个关键位置相对应,由此可以通过改变每个运动阶段中节流孔的排油总面积( )来改变缓冲力的大小,从而对断路器在分闸过程中的速度进行调节。首先,当触头运动在超行程区域中,活塞缸体对应区域的表面开有一个或一个以上的节流孔,其总面积为50~200mm2,其目的主要是使运动过程中缓冲器油及时回油以及在合闸过程中产生缓冲作用;当触头运动在短燃弧开距的对应位置时,缸体节流孔的总面积应尽量大,使得触头运动在刚分开距短燃弧距离之间缓冲力很小,提高在这一部分的弹簧的效率;而在长燃弧开距对应的区域位置上,运动活塞在短燃弧开距结束后将原来短燃弧开距中的节流孔都堵住,仅留有少量的节流孔排油,缓冲力有了明显提升,可以有效地降低长燃弧速度,并且触头到达分闸位置后的分闸反弹小于2mm。

)来改变缓冲力的大小,从而对断路器在分闸过程中的速度进行调节。首先,当触头运动在超行程区域中,活塞缸体对应区域的表面开有一个或一个以上的节流孔,其总面积为50~200mm2,其目的主要是使运动过程中缓冲器油及时回油以及在合闸过程中产生缓冲作用;当触头运动在短燃弧开距的对应位置时,缸体节流孔的总面积应尽量大,使得触头运动在刚分开距短燃弧距离之间缓冲力很小,提高在这一部分的弹簧的效率;而在长燃弧开距对应的区域位置上,运动活塞在短燃弧开距结束后将原来短燃弧开距中的节流孔都堵住,仅留有少量的节流孔排油,缓冲力有了明显提升,可以有效地降低长燃弧速度,并且触头到达分闸位置后的分闸反弹小于2mm。

图7-3 126kV真空断路器的缓冲器节流孔位置与分闸曲线的关系

2.节流孔大小对分闸速度特性的影响

由于液压缓冲力与节流孔大小、位置以及活塞运动速度有很大关系,通过修改这些节流孔的大小可以精确地得到分闸特性曲线。

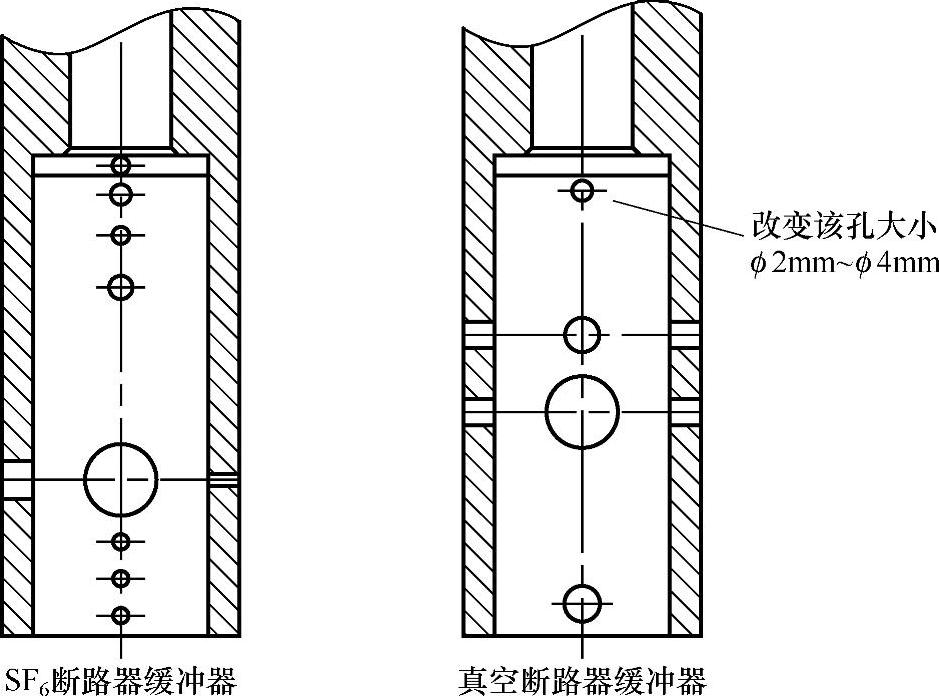

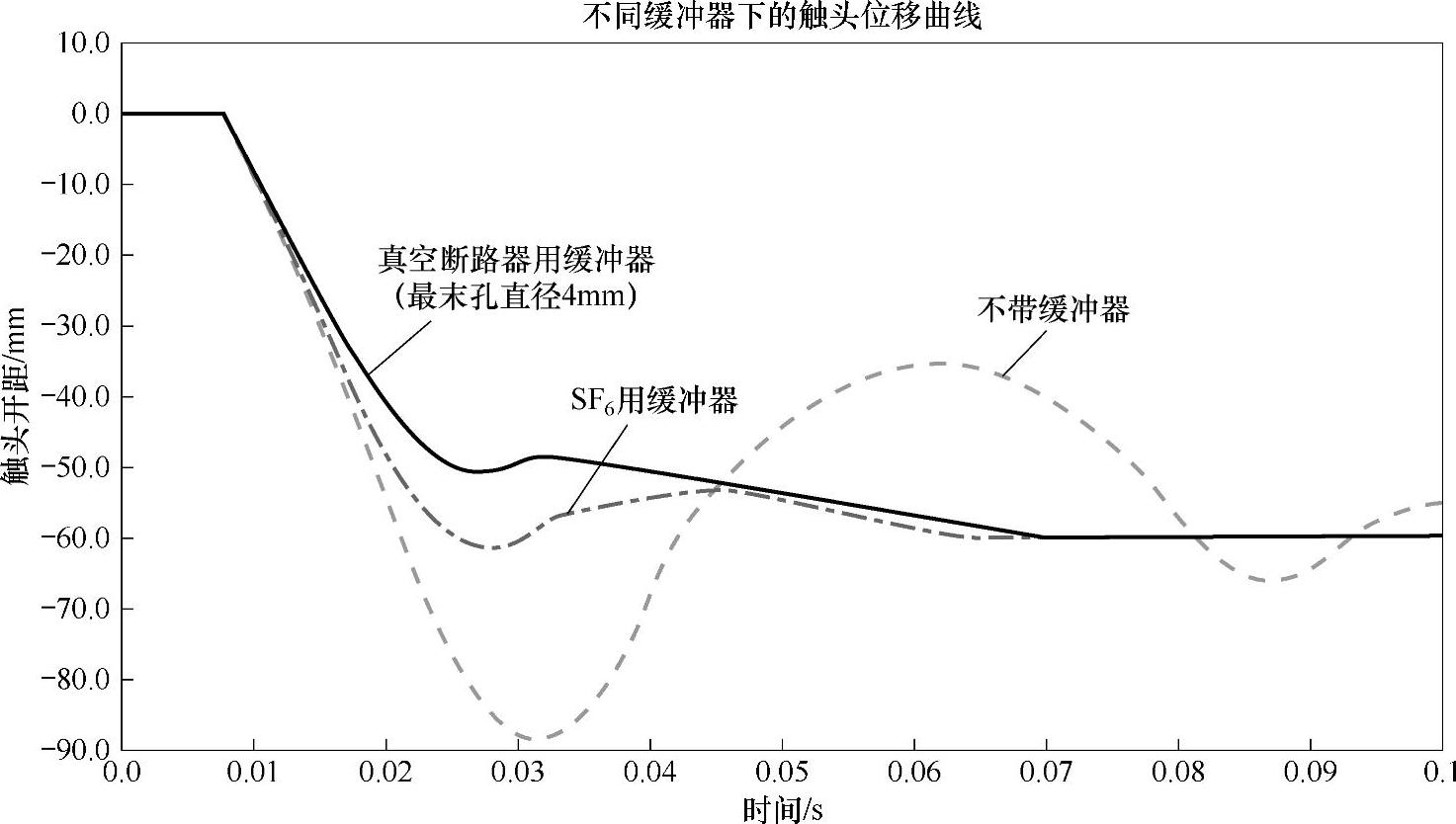

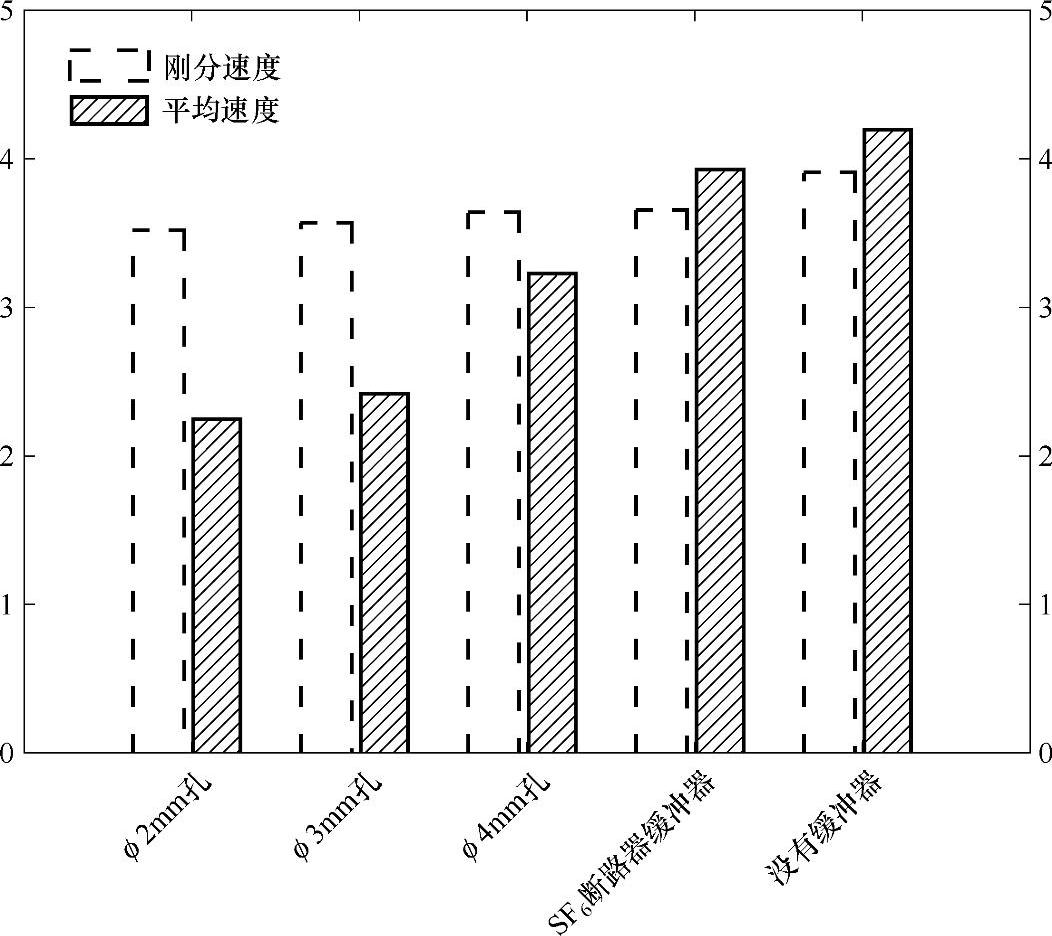

图7-4所示为不同结构缓冲器的比较。使用的缓冲器分别为使用在SF6断路器的缓冲器和使用在真空断路器的缓冲器。图中还包括修改长燃弧结束后的缓冲活塞堵住孔大小,孔径从2mm增加到4mm,以及没有缓冲器的情况。图7-5所示为不同缓冲器在ADAMS软件下的仿真结果,其中分闸弹簧的分闸初始预压力为13500N,弹性系数为80N/mm,触头弹簧分闸初始预压力为6500N,弹性系数为50N/mm,通过仿真比较不同缓冲器结构以及孔径大小对刚分速度以及平均分闸速度的影响。

图7-4 不同缓冲器的比较(https://www.xing528.com)

图7-5 不同缓冲器作用下的触头位移仿真曲线

表7-2和图7-6分别给出了不同缓冲器对刚分速度与平均分闸速度的影响。从中可以看到,刚分速度受到孔径影响以及缓冲器的结构影响都不大,而随着孔径的减小,平均分闸速度能够有效地降低。另外,还可以看到,原来SF6断路器中的缓冲器使用在高电压等级真空断路器上,平均分闸速度可以达到3.94m/s,此时在长燃弧阶段真空灭弧室的开距几乎超过满开距,一方面它不能提供足够强的磁场来控制电弧,与真空断路器的分闸特性不相匹配;另一方面还会产生非常大的分闸冲击力,导致分闸反弹现象以及波纹管的破裂。因此,高电压等级真空断路器的缓冲器应该具有特定的缓冲曲线,才能满足真空断路器电弧特性的要求。而最末孔直径为3mm的真空断路器用缓冲器最符合126kV真空断路器所要求的分闸特性曲线。

表7-2 不同缓冲器作用下的分闸特性比较

图7-6 不同缓冲器对真空断路器速度特性的影响

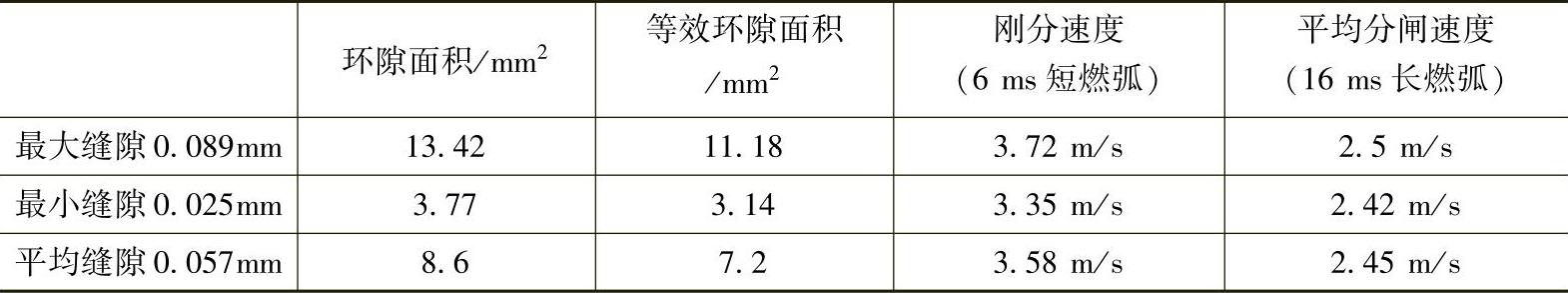

3.缓冲器环隙误差对分闸特性的影响

由于制作工艺误差,活塞与缸体之间都会存在一定范围的缝隙,该圆环缝隙的宽度最小为0.025mm,最大为0.089mm。这些间隙在节流孔全部堵住的情况下产生缓冲和回油的作用。由于孔和环隙的流量系数不同,在仿真过程中该环隙可以等效为无限远处的等效孔面积,始终作用在运动过程中。表7-3为在最末孔直径为3mm的真空断路器用缓冲器下,缓冲器的环隙对分闸特性的影响。

表7-3 缓冲器环隙对分闸速度的影响

从表7-3中可以看出,环隙的改变对分闸速度有接近10%的扰动,基本满足分闸特性曲线的包络线。而前面所述不同缓冲器的仿真均为平均环隙为0.057mm条件下的仿真结果(不加缓冲器的仿真除外)。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。