真空灭弧室是整个真空断路器的核心部件,也是完成断路器主要功能的部件。真空灭弧室通过复杂精密的封接技术,实现内部的高真空度,其内部真空度达到10-3~10-4Pa,并且能够维持20年真空度不降低。灭弧室要承受高电压、大电流、强电弧的工作环境,耐受电动力、机械操作力的冲击,在一定的工作温度下保持整体性能的稳定。因此真空灭弧室的设计与制造具有很高的技术含量。

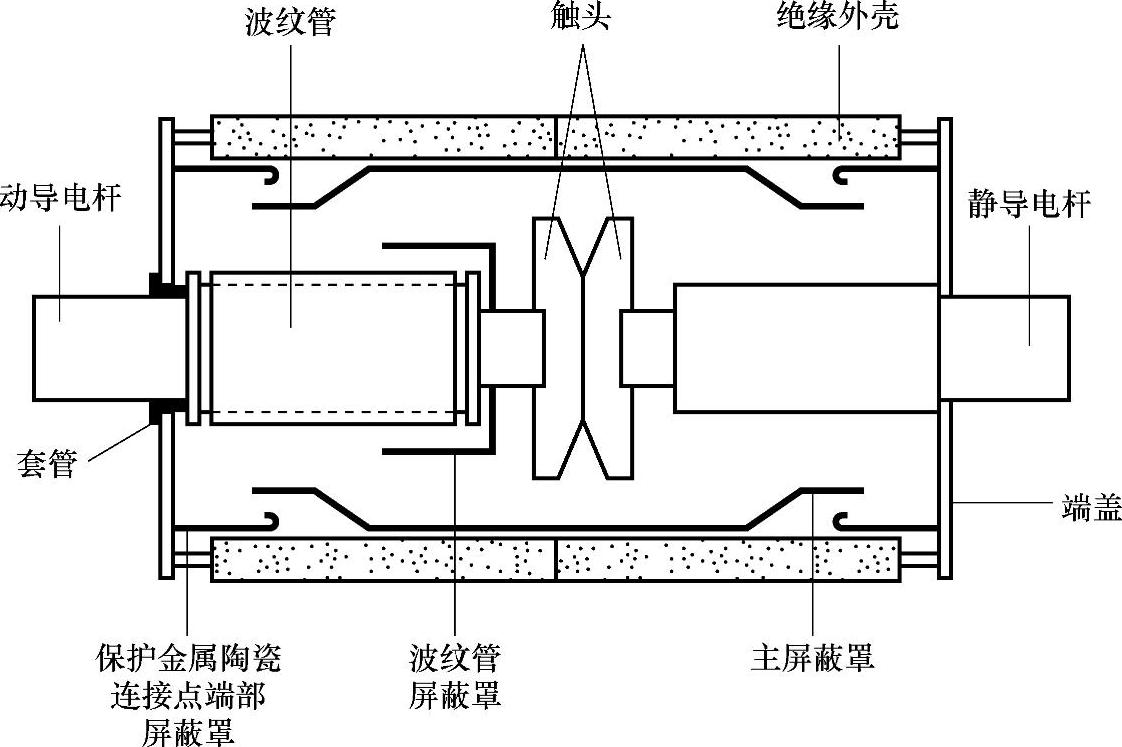

真空灭弧室基本结构如图4-1所示,主要部件有动、静触头,动、静导电杆,屏蔽罩,波纹管,绝缘外壳等部件。输电等级真空灭弧室因为承受的电压高,所以触头开距、触头与屏蔽罩之间的绝缘距离要大很多,使得灭弧室直径大大增大,同时整个灭弧室的长度也相对较长。在大容量真空灭弧室中,为了提高开断能力需要在燃弧时施加磁场进行控制,产生磁场的回路就附加在触头上,所以触头结构比较复杂。为了保持高真空度,所有的材料都必须避免产生气体。实践表明,即使材料中很小的缺陷包含了气体,工作中一旦释放出来就破坏了灭弧室的真空环境,会使灭弧室失效。

图4-1 真空灭弧室的基本结构(https://www.xing528.com)

灭弧室的绝缘外壳一般用玻璃、高氧化铝陶瓷或者微晶玻璃制成,它和端部的金属端盖构成密封的真空腔体。绝缘外壳除了需要承受外加电压应力之外,还必须确保灭弧室的密封性,特别是不能够有气体泄漏。玻璃外壳在加工上比较简单,与金属的封接容易实现,可以对灭弧室整体装配完毕后通过排气管路对灭弧室抽真空。另外,玻璃外壳为透明的,可以对灭弧室内部进行目视观测。在真空断路器发展早期,人们对灭弧室真空度的长期维持不太放心时,目视观测也是一个检测手段。陶瓷外壳灭弧室性能优越,特别是绝缘强度、机械强度和气密性都比较好,有利于真空灭弧室的小型化。但陶瓷外壳灭弧室采用一次封排技术,即将灭弧室所有零部件装配完毕,在封接处放置焊料,整体装入真空炉中高温排气和封接。该工艺方法直接有效,唯独对封排炉要求较高,特别是开发输电等级真空灭弧室,所要求的封排炉体积巨大。另外,输电等级真空灭弧室承受电压高,一旦有金属蒸气在封接时沉积在瓷壳内表面,施加高电压后很容易形成表面闪络,破坏绝缘性能,这也是需要特别解决的技术问题。

总体而言,真空灭弧室的基本结构多年来并未有本质的变化,对于输电等级真空灭弧室,各种参数指标比中压配电产品要高很多,要求更加严苛。设计中主要需要考虑的有承受高电压的内部绝缘结构设计,完成额定和故障电流开断的触头结构设计,承受额定工作电流发热的导电杆系统设计、触头材料的选择、波纹管和套管系统的考虑等。本章主要介绍输电等级真空灭弧室的这些核心关键部分的设计原则和方法。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。