相关知识:

数控加工中选择切削用量时,就是在保证加工质量和刀具使用寿命的前提下,充分发挥机床性能和刀具切削性能,使切削效率最高、加工成本最低。

(1)背吃刀量:在刚度允许的条件下,应该以最少的进给次数完成加工余量,以提高劳动生产率。

(2)切削速度:提高切削速度也是提高生产率的一个措施,但切削速度与刀具使用寿命的关系比较密切。

不同的刀具材料和刀具制造厂商都规定了刀具的最高切削速度vc,具体加工中主轴转速可根据零件上被加工部位的直径和加工条件等来确定。

主轴转速可按下式计算,粗加工时选择小些,精加工时可选择较大的主轴转速。数控机床的控制面板上一般备有主轴转速修调开关,可在加工过程中对主轴转速进行调整。

n≤1 000vc /(πd)

式中:n——主轴转速(r/min);

vc——刀具允许的最高切削速度(m/min);

d——零件待加工表面的直径(mm)。

车削螺纹时的主轴转速:车削螺纹时,车床的主轴转速将受到螺纹螺距(或导程)大小、驱动电机升降频率特性及螺纹插补运算速度等多种因素影响,故对于不同的数控系统,推荐有不同的主轴转速选择范围。大多数经济型数控系统推荐车螺纹时主轴转速的计算如下:

式中:P——工件螺纹的螺距或导程(mm);

K——保险系数,一般取80。

(3)进给量:进给量应根据零件的加工精度和表面粗糙度要求以及刀具和工件材料来选择。进给速度的增加也可以提高生产效率。加工表面质量要求较高的工件时,应采用高速、小进给量的加工方法。

① 当工件质量要求能够保证时,选择较高的进给速度(0.4 mm/r以下)。(https://www.xing528.com)

② 切断、车削深孔或用高速钢刀具车削时,适宜选用较低的进给速度。

③ 刀具空行程应设定进给量高的进给速度。

④ 进给速度应与主轴转速和背吃刀量相适应。

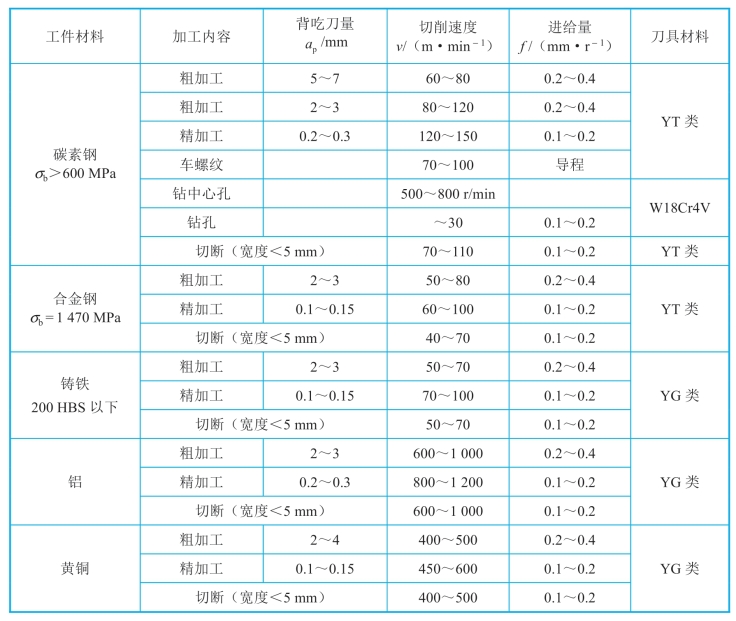

总之,切削用量的具体数值应根据机床性能、相关的手册并结合实际经验用类比方法确定。同时,使主轴转速、切削深度及进给速度三者能相互适应,以形成最佳切削用量。表2-7-2所示为数控车削用量推荐表。

表2-7-2 数控车削用量推荐表

做一做:

本任务采用的加工材料为45钢,选用的刀具材料是YT类硬质合金,依据表2-7-2,可确定各工步的切削用量:

(1)车端面:背吃刀量1 mm,切削速度60 m/min,进给量0.2 mm/r。

(2)粗车:背吃刀量3 mm,切削速度60 m/min,进给量0.2 mm/r。

(3)精车:背吃刀量0.2 mm,切削速度120 m/min,进给量0.1 mm/r。

(4)切断:刀宽4 mm,切削速度70 m/min,进给量0.1 mm/r。

试根据切削用量的选择方法,确定出本教材规定的其他4个回转零件数控加工中的切削用量。

想一想:

数控加工中切削用量的选择与普通加工有什么不同?

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。