做一做:

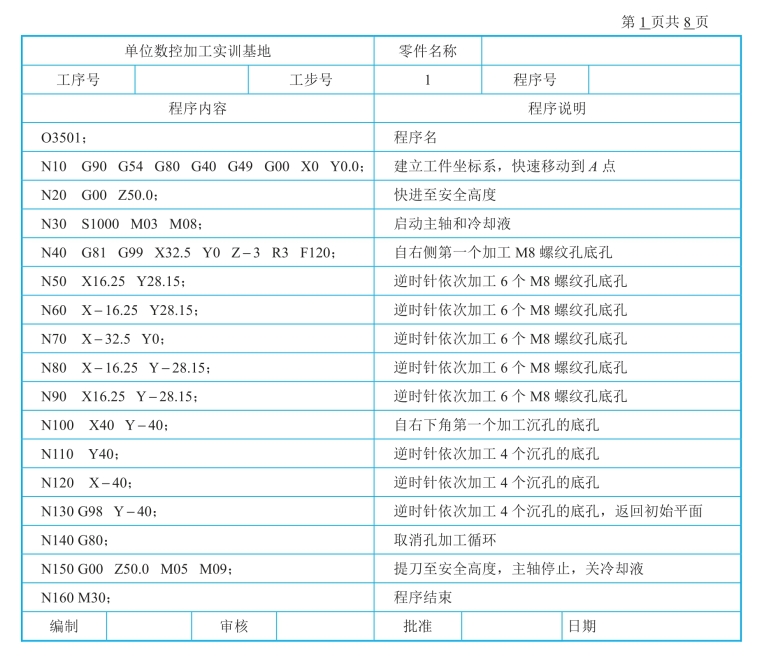

根据表3-5-1端盖孔数控加工工序卡,编写端盖孔的数控加工程序,与小组同学比较一下,然后利用仿真软件检验你编写的程序。程序清单如表 3-5-6 所示。在表 3-5-6 中只列出了第1个工步的加工程序,请同学们按照学习的指令,编写第2~8工步的加工程序。

表3-5-6 端盖孔数控加工程序清单

新视野

数控技术的发展趋势之五:交互网络化

一、知识巩固

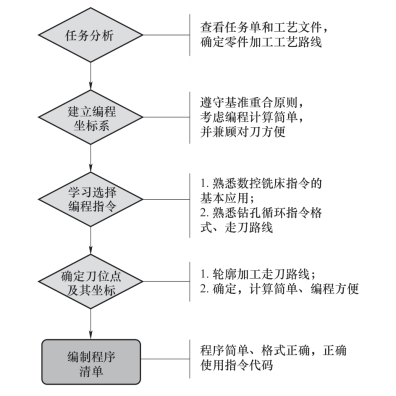

端盖类零件加工程序编制工作流程如图3-5-19所示。

图3-5-19 端盖类零件加工程序编制工作流程

二、拓展任务

多学一点:

(一)镗孔循环(G89、G86、G88、G76、G87)

1. 镗锪孔、阶梯孔循环(G89)

G89动作与G85动作基本相似,不同的是,G89动作在孔底增加暂停,因此,该指令常用于阶梯孔的加工。

指令格式:G89 X_ Y_ Z_ R_ P_F_;

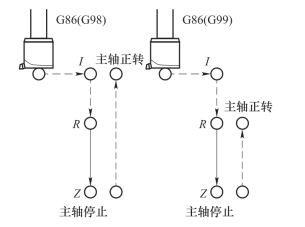

2. 快速退刀的粗镗循环(G86)

G86指令与G81相同,但在孔底时主轴停止,然后快速退回。该循环动作如图3-5-20所示。

指令格式:G86 X_ Y_ Z_ R_F_;

背镗孔(G87)

3. 背镗孔(G87)

刀具运动到孔中心位置后,主轴定向停止,向刀尖的相反方向偏移Q值,然后快速运动到孔底位置,接着返回前面的位移量回到孔中心,主轴正转,刀具向上进给运动到Z点,主轴又定向停止,然后向刀尖的相反方向偏移Q值,快退。刀具返回到初始平面,再返回一个位移量,回到孔中心,主轴正转,继续执行下一段程序。G87循环动作如图3-5-21所示。

指令格式:

G87 X_ Y_ Z_ R_ Q_ F_;

图3-5-20 G86循环动作

图3-5-21 G87循环动作

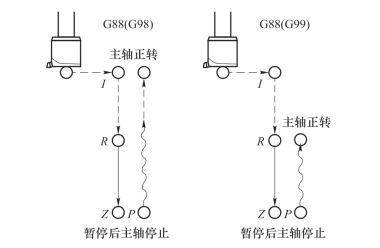

4. 镗循环,手动退回(G88)

G88指令在镗孔到底后主轴停止,通过手动方式返回,所以可使刀具做微量的水平移动(刀尖离开孔壁)后沿轴向上升,克服了G86指令在镗孔结束返回时镗刀刀尖在孔壁划出刻痕的问题,适用于对孔壁质量要求较高的场合。该循环动作如图3-5-22所示。(https://www.xing528.com)

图3-5-22 G88循环动作

指令格式:G88 X_ Y_ Z_ R_F_;

(二)铰孔方法

1. 铰削余量

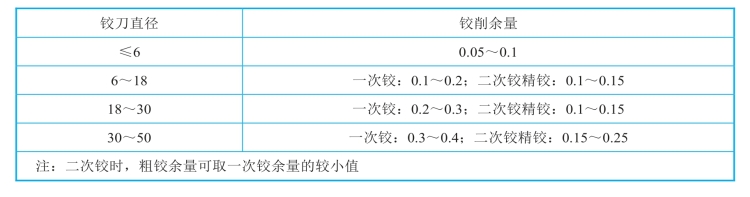

铰孔前所留的铰削余量是否合适,将直接影响到铰孔后的精度和粗糙度。余量过大,铰削时吃刀太深,孔壁不光,而且铰刀容易磨损;余量太小,上道工序留下的刀痕不易铰去,达不到铰孔的要求。一般情况下的铰削余量见表3-5-7。

表3-5-7 铰孔余量 mm

通常对于IT9~IT8级的孔可一次性铰出;对IT7级以上的孔应分两次铰出(粗铰和精铰);对于孔径大于20 mm的孔,可先钻孔,再扩孔,然后再进行铰孔。

2. 机铰孔的要点

(1)适当选择切削速度vc和进给量f,并注意冷却,切削速度应尽量小,一般用高速钢铰刀铰削钢件:vc=4~8 m/min。

(2)铰完孔后,必须把铰刀退出孔后再停车,否则会把孔壁拉毛。铰通孔时,铰刀的校准部分不能伸出孔外,否则孔的下端会被刮坏。

(3)机铰时,要注意机床主轴、铰刀和工件上要铰的孔三者之间的同轴误差是否符合要求。

3. 铰孔时的切削液

铰孔时,为了减少铰刀与孔壁摩擦并降低刀刃和工件的温度,同时将粘在刀刃以及孔壁和铰刀刃带之间的切屑及时冲掉,必须使用切削液,其切削液可根据铰孔的材料选用,工件材料为钢,切削液可选择10%~20%乳化液、30%工业植物油加70%浓度为3%~5%的乳化液或者工业植物油。

做一做:

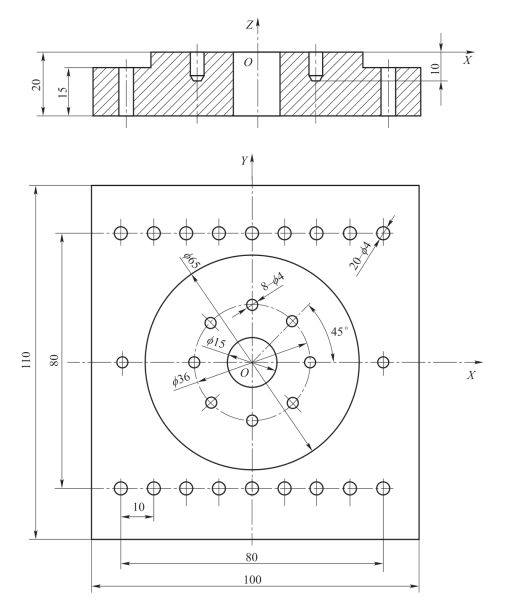

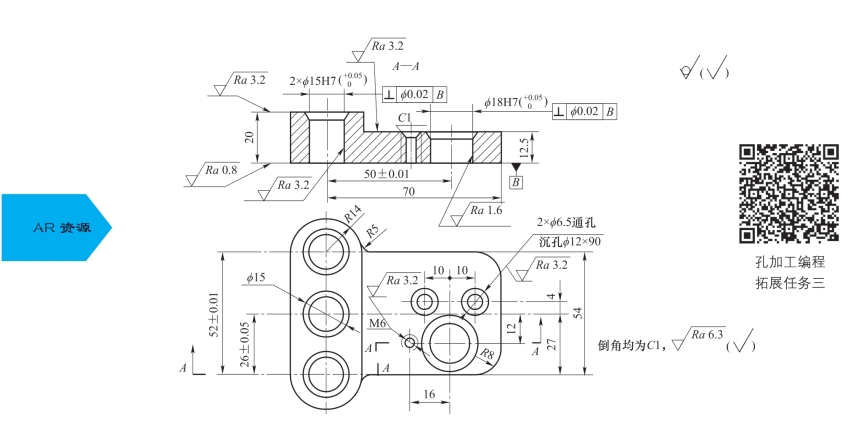

根据所学代码完成图3-5-23~图3-5-26所示零件数控加工程序的编制。

操作提示:

(1)本次任务只完成图示零件孔加工程序的编制。

(2)编程时要考虑孔的加工顺序,以减小位置误差。

(3)精加工时要考虑如何保证尺寸精度,即对有公差要求的尺寸采用中值编程。

(4)程序编制完成后,要利用仿真软件检验程序。

图3-5-23 孔加工编程拓展任务一

图3-5-24 孔加工编程拓展任务二

图3-5-25 孔加工编程拓展任务三

图3-5-26 孔加工编程拓展任务四

![]()

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。