一、X向对刀

(一)启动机床主轴(图2-1-16)

图2-1-16 启动机床主轴的工作流程

注意事项:

(1)启动循环前,一定要确认工件装夹牢靠、刀具与工件不会碰撞、卡盘扳手不在卡盘上。

(2)启动循环时,眼睛要观察机床,如有意外,则马上按下急停按钮。

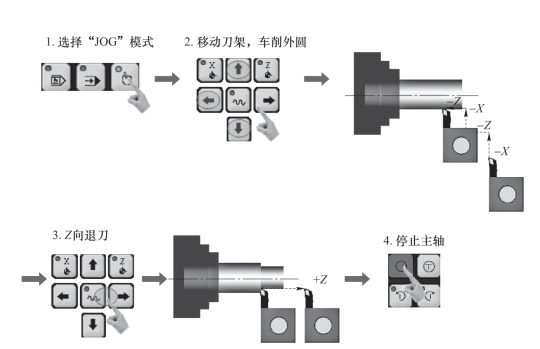

(二)车削外圆的操作步骤(图2-1-17)

图2-1-17 手动切削外圆的操作步骤

注意事项:

(1)进刀车削外圆时,可调整进刀速度(按![]() 调整,切削时速度选择25%)。

调整,切削时速度选择25%)。

(2)刀具切削外圆,手指要一直摁住“- Z”方向键,走刀连续,保证工件表面质量。

(3)外径切削深度以去除表皮为宜,不要切削太深,否则会影响加工尺寸。

(4)轴向切削长度为10 mm左右,太短则不方便测量。

(5)退刀时一定要只沿Z向退刀,否则会出现对刀错误,影响加工。

(三)测量工件

测量工件前一定要按下主轴停止按钮 或急停开关,停止机床主轴的运转。

或急停开关,停止机床主轴的运转。

使用游标卡尺或千分尺,测量工件被加工部分外径尺寸,本例测量尺寸为28.36 mm。

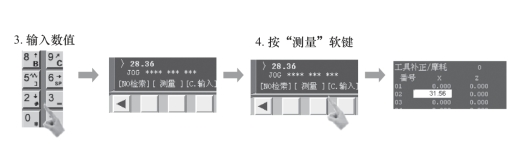

(四)输入数值(图2-1-18)

图2-1-18 输入刀具参数的方法(一)

图2-1-18 输入刀具参数的方法(二)

注意事项:(https://www.xing528.com)

输入数值后,按“测量”软键!

二、Z向对刀

Z向对刀与X向对刀步骤相同,方法一样。但是由于机床主轴已经设定了转动速度,故此时可以在手动状态下直接按下主轴正转按钮 ,手动启动主轴运转。

,手动启动主轴运转。

Z向坐标原点一般在工件右端面,若加工程序中没有用端面去除余量,则Z向的对刀数值是“0”。

注意事项:

一把刀的X、Z数值要输入在同一个刀号中。

想一想:

为什么X向对刀时输入的是直径数值?这样对刀的坐标原点在哪里?

相关知识:

一、数控加工工件坐标系

数控加工的工作过程,是通过机床数控装置控制刀具与工件的相对运动,从而加工出规定形状的机械零件的。为了确定刀具与工件间的位置关系,数控机床在制造过程中按照一定的原则设定了机床坐标系(其原点在机床上,见图2-1-19),而数控编程人员根据工艺要求在编程时也设定了编程坐标系(其原点在零件图纸上,见图2-1-19),但是刀具和工件在机床上的位置是根据工艺要求装夹到机床上的,它们在机床坐标系中的位置并不固定,那么也就难以确定它们之间的位置关系。为了在加工中确定刀具与工件的位置关系,我们要在装夹到机床上的工件上确定加工的坐标系(原点在工件上),也就是工件坐标系。为了编程方便,工件坐标系和编程坐标系实际上是一个坐标系,我们建立工件坐标系就是把图纸上设定的编程原点设置到工件上。

建立工件坐标系的方法有多种,这里只介绍通过试切对刀建立工件坐标系的方法。

二、刀具位置补偿调用

刀具位置补偿分为刀具几何补偿和刀具磨损补偿。刀具几何补偿是用于补偿刀具形状和刀具安装位置与编程时理想刀具或基准刀具的偏移的;刀具磨损补偿则是用于补偿当刀具使用磨损后刀具头部与原始尺寸的误差的。这些补偿数据通常是通过对刀后采集到的,而且必须将这些数据准确地储存到刀具数据库中,然后通过程序中的刀补代码来提取并执行。

图2-1-19 数控加工中的坐标系

刀补指令用T代码表示。常用T代码格式为:T××××,即T后可跟四位数,其中前两位表示刀具号,后两位表示刀具补偿号。当补偿号为0或00时,表示不进行补偿或取消刀具补偿。若设定的刀具几何补偿和磨损补偿同时有效,则刀补量是两者的矢量和。

数控系统对刀具的补偿或取消刀补都是通过拖板的移动来实现的。对带自动换刀的车床而言,执行T指令时,将先让刀架转位,按前两位数字指定的刀具号选择好刀具后再按后两位数字对应的刀补地址中刀具位置补偿值的大小来调整刀架拖板位置,实施刀具几何位置补偿和磨损补偿。

做一做:

在MDI模式下分别输入程序“T01 G01 X0 Z0 F0.5;”和“T0101 G01 X0 Z0 F0.5;”并执行,观察两次操作刀架的移动路线有何不同。

操作提示:

在操作过程中,操作者的右手一定要随时准备按下“急停”按钮,防止出现撞刀等意外情况。

想一想:

上面两段程序有何不同?对刀具的移动有什么影响?

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。