一、切削运动

做一做:

(1)在老师的指导下采用手动模式启动主轴,观察主轴的旋转方向。

(2)在老师的指导下移动机床刀架(或工作台),试试与普通机床有何不同。

相关知识:

(一)主运动

主轴的回转运动是切削加工的主要运动,为切削加工提供速度或主要动力。

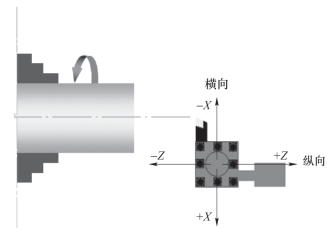

如图1-2-18所示,车床的主运动为车床主轴带动工件回转的运动。

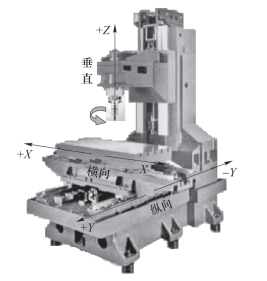

如图1-2-19所示,铣床的主运动为铣床主轴带动刀具回转的运动。

图1-2-18 车床主运动示意

图1-2-19 铣床主运动示意

(二)进给运动

工作台(刀架)的移动,即刀具相对工件的移动,它是使切削加工连续不断进行的工作运动,机床通过进给运动完成工件几何形状的切削加工。

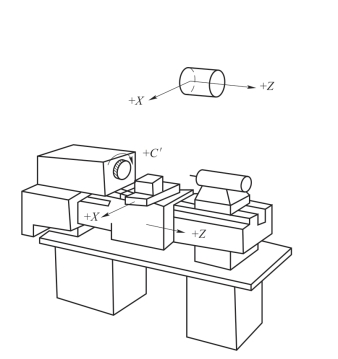

如图1-2-20所示,卧式数控车床的进给运动一般有2个:一个是刀架的纵向进给运动,也叫Z轴运动;另一个是刀架的横向进给运动,也叫X轴运动。

如图1-2-21所示,立式数控铣床的进给运动一般有3个,一个是主轴的垂直运动,也叫Z轴运动;另一个是工作台的横向运动,也叫X轴运动;还有一个是工作台的纵向运动,也叫Y轴运动。

图1-2-20 数控车床进给运动

图1-2-21 数控铣床进给运动

(三)辅助运动

数控机床的运动除了切削运动外,还有一些实现机床切削过程的辅助工作而必须进行的辅助运动,比如自动换刀、冷却、排屑等。

二、机床坐标系

做一做:

尝试移动机床刀架(或工作台),注意观察工作台移动方向和显示器中坐标值变化的关系。

相关知识:

数控加工过程中,为了确定机床上的成形运动和辅助运动,必须先确定机床进给部件的运动方向和运动距离,这就需要一个坐标系才能实现,这个坐标系就称为机床坐标系。

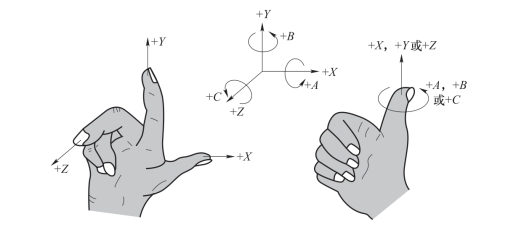

数控机床中采用的是笛卡尔直角坐标系,称为右手直角坐标系,如图1-2-22所示。图中规定了X、Y、Z三个直角坐标轴的关系:用右手的拇指、食指和中指分别代表X、Y、Z三轴,三个手指互相垂直,所指方向即为X、Y、Z的正方向。围绕X、Y、Z各轴的旋转运动分别用A、B、C表示,其正向用右手螺旋法则确定。

图1-2-22 数控机床坐标系设定原则

(一)机床坐标系设定基本原则

(1)机床相对运动的规定——工件相对静止,刀具运动。

在机床上,为实现切削加工的进给运动,有的机床是刀具运动(如车床),有的机床是工件运动(如铣床),国际标准化组织规定:始终认为工件静止,而刀具是运动的。这一原则使编程人员在不考虑机床上工件与刀具具体运动的情况下,可依据零件图样编程,确定机床的加工过程。

(2)运动方向的确定——刀具远离工件的方向为正方向。

(二)机床坐标系的设定

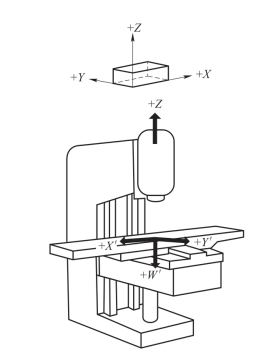

(1)Z坐标轴:标准规定,以传递切削动力的主轴作为Z坐标轴。Z坐标的正方向是增大刀具和工件之间距离的方向,如在钻、镗加工中,钻入或镗入工件的方向是Z坐标的负方向。如图1-2-23和图1-2-24所示。

图1-2-23 数控铣床坐标系

图1-2-24 数控车床坐标系

(2)X坐标轴:X坐标轴是水平的,它平行于工件的装夹平面,是刀具或工件定位平面内运动的主要坐标轴。对于工件旋转的机床(如车床、磨床),X坐标的方向是在工件的径向上,且平行于横向滑座,以刀具离开工件旋转中心的方向为正方向。对于刀具旋转的机床(如铣床、镗床、钻床)规定如下:若Z坐标轴是水平的,当从主要刀具主轴向工件看时,X轴的正方向指向右方;若Z坐标轴是垂直的,对于单立柱机床,当从主要刀具主轴向立柱看时,X轴的正方向指向右方。

(3)Y坐标轴:Y轴的正方向,根据X、Z轴的正方向,按照右手直角笛卡尔坐标系来确定。

(4)旋转坐标轴A、B、C:A、B、C分别是围绕X、Y、Z轴的旋转坐标轴,它们的方向根据X、Y、Z轴的方向,用右手螺旋法则确定。

议一议:

操作数控机床与普通机床有何不同?

小知识:

数控机床的发展

数控机床是在普通机床的基础上发展起来的,军事工业需求是数控机床发展的原始动力,军事工业的发展不断促进数控机床升级,而民用工业对高精度、高效率、柔性化及批量生产的要求,随着市场竞争的加剧,对数控机床的产业化的要求更加迫切。纵观世界数控机床的发展史大致分4个阶段:(https://www.xing528.com)

1.起动阶段(1953—1979年)

1946年诞生了世界上第一台电子计算机,6年后,即在1952年,计算机技术应用到了机床上,在美国诞生了第一台数控机床。从此,传统机床产生质的变化。

1948年,美国帕森斯公司接受美国空军委托,研制飞机螺旋桨叶片轮廓样板的加工设备。由于样板形状复杂多样、精度要求高,一般加工设备难以适应,于是提出计算机控制机床的设想。1949年,该公司在美国麻省理工学院伺服机构研究室的协助下,开始数控机床的研究,并于1952年试制成功第一台由大型立式仿形铣床改装而成的三坐标数控铣床,不久即开始正式生产,于1957年正式投入使用。这是制造技术发展过程中的一个重大突破,标志着制造领域中数控加工时代开始。

20世纪60年代初,美国、日本、德国、英国相继进入商品化试生产,由于当时数控系统处于电子管、晶体管和集成电路初期,设备体积大、线路复杂、价格昂贵、可靠性差,故数控机床大多是控制简单的数控钻床,数控技术没有普及推广,数控机床技术发展整体进展缓慢。20世纪70年代,出现了大规模集成电路和小型计算机,特别是微处理器的研制成功,实现了数控系统体积小、运算速度快、可靠性提高、价格下降,使数控系统总体性能、质量有了很大提高,同时,数控机床的基础理论和关键技术有了新的突破,从而给数控机床发展注入了新的活力,世界发达国家的数控机床产业开始进入了发展阶段。

2.发展应用阶段(1980—1989年)

20世纪80年代以来,数控系统微处理器运算速度快速提高,功能不断完善,可靠性进一步提高,监控、检测、换刀、外围设备得到了应用,使数控机床得到了全面发展,数控机床品种迅速扩展,发达国家数控机床产业进入了发展应用阶段。

3.产业化成熟阶段(1990—1999年)

20世纪90年代,数控机床得到了普遍应用,数控机床技术有了进一步发展,柔性单元、柔性系统、自动化工厂开始应用,标志着数控机床产业化进入成熟阶段。

4.向更高水平发展(2000年开始)

进入21世纪,军事技术和民用工业的发展对数控机床的要求越来越高,应用现代设计技术、测量技术、工序集约化、新一代功能部件以及软件技术,使数控机床的加工范围、动态性能、加工精度和可靠性有了极大的提高。

新视野

智能机床

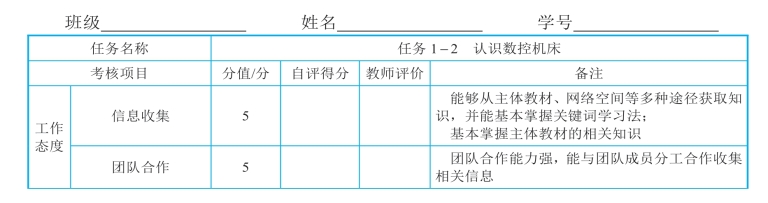

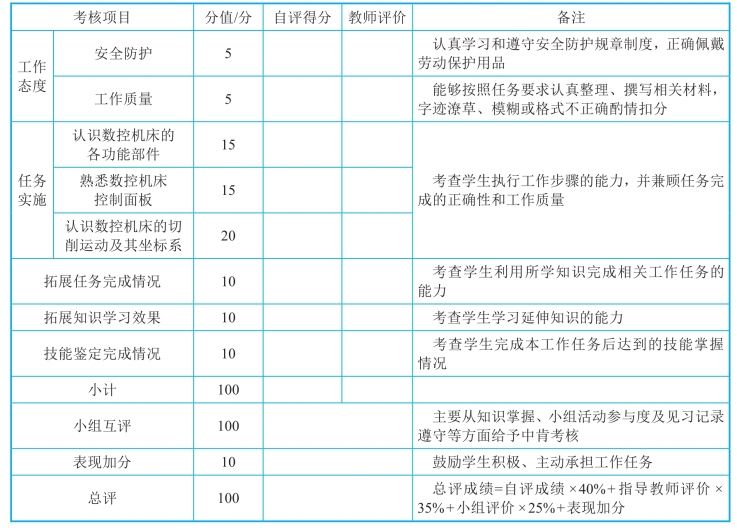

一、知识巩固

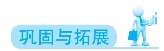

数控机床的组成如图1-2-25所示。

图1-2-25 数控机床的组成

二、拓展任务

多学一点:

认识滚珠丝杠螺母副

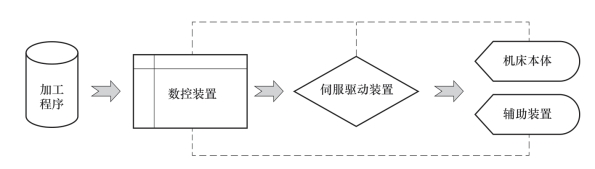

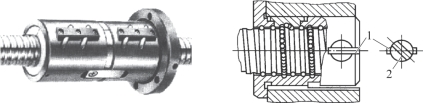

滚珠丝杠螺母副是一种在丝杠和螺母间装有滚珠作为中间元件的传动副,图1-2-26所 示为滚珠丝杠螺母副的实物图和原理图。在数控机床的进给系统中,多采用滚珠丝杠螺母副将旋转运动转换为直线运动。

图1-2-26 滚珠丝杠传动副

滚珠丝杠具有传动效率高、运动平稳、寿命高,以及可以预紧消除间隙来提高系统静刚度等特点,除了大型数控机床因移动距离大而采用齿条或蜗杆外,各类中、小型数控机床的直线运动进给系统普遍采用滚珠丝杠。

滚珠丝杠螺母副常用的循环方式有内循环与外循环两种方式。滚珠在循环过程中有时与丝杠脱落接触称为外循环,一直与丝杠保持接触称为内循环。

图1-2-27 外循环式滚珠丝杠

1—丝杠;2—滚珠;3—回珠管;4—螺母

图1-2-27所示为外循环式,它由丝杠l、滚珠2、回珠管3和螺母4组成。在丝杠l和螺母4上各加工有圆弧形螺旋槽,将它们套装起来便形成螺旋形滚道,滚道内装满滚珠2。当丝杠相对于螺母旋转时,丝杠的旋转面经滚珠推动螺母轴向移动,同时滚珠沿螺旋形滚道 滚动,使丝杠和螺母之间的滑动摩擦转变为滚珠与丝杠、螺母之间的滚动摩擦。螺母螺旋槽的两端用回珠管3连接起来,使滚珠能够从一端重新回到另一端,构成一个闭合的循环回路。外循环结构制造工艺简单,使用较广泛。其缺点是滚道接缝处很难做平滑,影响滚珠滚动的平稳性,甚至发生卡珠现象,噪声也较大。

内循环均采用反向器实现滚珠循环。图1-2-28所示为凸键反向器,在螺母的侧孔中装有圆柱凸轮式反向器,反向器端部铣有S形回珠槽2,其圆柱部分嵌入螺母内,圆柱面由其上端的凸键l定位,以保证对准螺纹滚道方向。回珠槽2将相邻两螺纹滚道连接起来。滚珠从螺纹滚道进入反向器,借助反向器迫使滚珠越过丝杠牙顶进入相邻滚道,实现循环。内循环反向器和外循环反向器相比,其结构紧凑,定位可靠,刚性好,且不易磨损,返回接道短,不易发生滚珠堵塞,摩擦损失也小。其缺点是反向器结构复杂,制造较困难,且不能用于多头螺纹传动。

图1-2-28 内循环式滚珠丝杠

1—凸键;2—回珠槽

做一做:

观察车间的数控机床,找到数控机床的滚珠丝杠进给传动机构。

想一想:

(1)数控机床的进给传动与普通机床有什么不同?

(2)为什么数控机床要采用这种进给传动方式?

提示:

(1)数控机床要求传动精度高。

(2)数控机床要求进给传动灵敏、相对速度快。

(3)数控机床要求进给传动部件刚度好。

(4)数控机床要求进给传动效率高、摩擦阻力小。

(5)数控机床要求进给传动的定位精度高、反向间隙小。

续表

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。