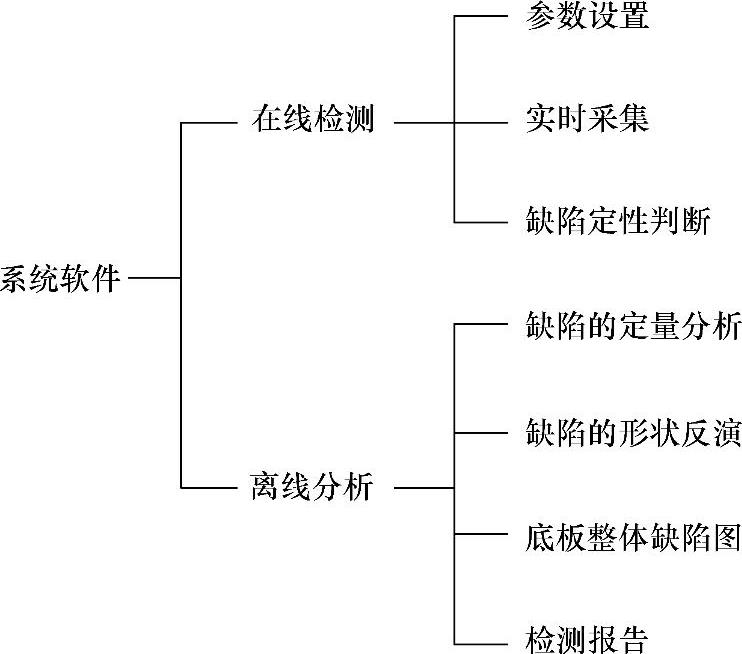

储罐底板漏磁检测系统软件的功能图如图6-20所示。软件系统分为在线检测和离线分析两个主要部分。

在线检测部分主要包括参数设置,信号实时采集以及缺陷的定性判断等功能。其中参数设置包括采集程序的参数设置、缺陷定性判断的阈值设置以及被测储罐底板的材料、厚度的参数设置等。实时采集部分包括:从FIFO中读取数据,实时显示采集信号,并保存采集的信号,为离线分析做准备。缺陷定性判断部分则主要根据设置的阈值,判断采集的信号幅值是否大于阈值:若是,则通知外设报警。缺陷判断的具体方法是对报警区域信号幅值自动搜索波谷—波峰—波谷,将得到的两个峰峰值中的最大值与阈值相比较,大于阈值的即判断为“缺陷”。

图6-20 系统软件功能图

离线分析部分主要包括缺陷的定量分析、缺陷的形状反演、储罐底板整体缺陷结果显示(缺陷图)以及检测报告等。缺陷的定量分析主要依据检测前的标定结果,由“缺陷”信号的宽度和幅值估算缺陷的等效宽度和等效深度等。缺陷的形状反演包括选定“缺陷”周围一定数据点的幅值作为测量值,采用反演算法对缺陷的形状轮廓进行评估。

首先要获取储罐底板尺寸,用CAD绘制整个储罐底板图,并将整个底板的钢板进行编号,编号方式如图6-21所示。点O为坐标参考原点,每块钢板选择一个端点作为相对坐标参考点,从而获取钢板上扫描点的坐标位置。对储罐底板进行检测时,每次检测单个钢板块,依据检测信号和编码器的距离信息,软件定性判断“缺陷”的存在及确定“缺陷”在该钢板的位置,再人工打标。(https://www.xing528.com)

在“缺陷”的大致区域,采用集成霍尔元件密集排列方式(霍尔元件空间错位排列,相邻元件磁敏感区的间隔为2mm)对打标的范围做进一步精确扫描,精确扫描方式可以提高缺陷的分辨率。依据精确扫描信号进行缺陷轮廓参数的反演评估。

检测小车在检测时被磁吸力吸附在底板上,以一定的速度沿储罐底板长度方向按规定检测路线扫描。相邻两次扫描之间要有10%左右的重叠区域。所有单个钢板块检测完毕,将各块钢板的检测数据进行组合,生成储罐底板的整体缺陷图。

检测报告主要包括检测结果报表的生成与打印。

图6-21 储罐底板扫描区域软件显示分区编号方式

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。