长输油气管道缺陷检测一般采用漏磁内检测方式,检测器在管道内随传输介质油、气驱动前行,一次检测最多几百公里,存储记录管道磁数据和各种非磁数据。检测完成后,将检测器从管道取出,通过专用检测数据分析专家系统软件分析检测数据,获得管道缺陷信息。下面以40in(1in=0.0254m)高清晰度油气管道漏磁内检测器为例介绍长输油气管道漏磁内检测的实现方式。

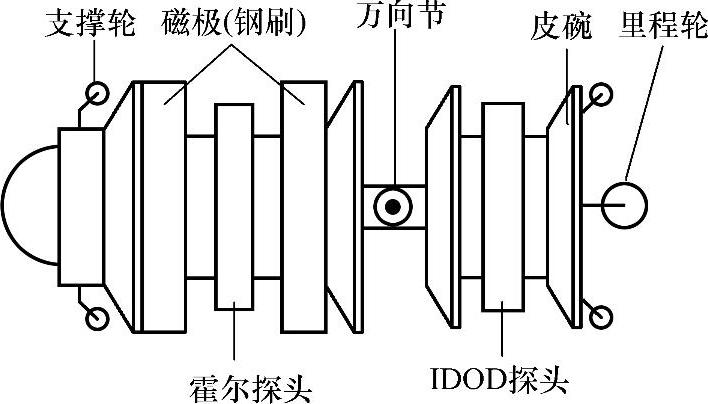

图6-11所示为管道漏磁内检测器的结构示意图。检测器由前后两节构成,两节之间用铰链连接,适合通过管道弯头。检测器每节含有两个驱动皮碗,在检测器第一节,由钢刷将高强度永磁体产生的磁场沿管道轴向饱和磁化管道,位于钢刷之间,沿管道周向排列有400个霍尔探头用于检测缺陷漏磁信号。检测器第二节沿管道周向装有400个IDOD探头,用于区分管道内、外壁缺陷;同时,第二节也是电池节和电子包节。除了800个磁探头外,检测器还装有时间、温度、压力和加速度等非磁传感器,用于测量管道内环境参数、检测器位置和管道走向。在检测器尾部装有里程轮,用于触发磁检测数据等间隔采集。检测器前进过程中,在里程轮触发下进行磁数据的等间隔采样。所采集的数据都记录在检测器电子包内,这些原始数据在检测器运行完毕后导出到计算机中进行分析处理。电子包中记录的原始数据包括磁数据和非磁数据两种,检测器每前进1m采集磁数据300个扫描(SCAN),故每个扫描对应的检测器前进距离是3.33mm;非磁数据每0.1m采集一次。采集数据按字节流进行存储,各数据段之间以约定好的标志位进行分隔。

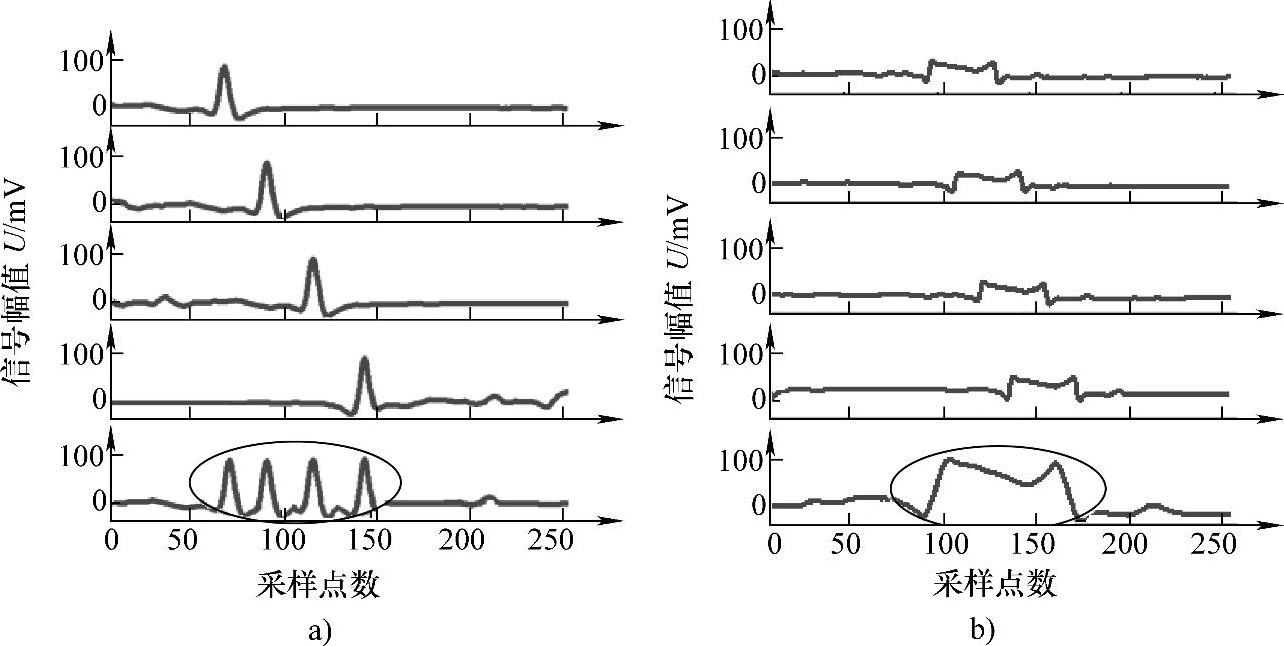

图6-10 基于单一轴向磁化的周向、轴向刻槽检出信号

a)周向刻槽检出信号 b)轴向刻槽检出信号

图6-11 管道漏磁内检测器的结构示意图

高清晰度检测器通道数量多,采样间隔小,因此,可以获得更高的缺陷分辨率和更准确的量化精度。但是同中低清晰度检测器相比,高清晰度检测器检测数据量要大数十倍,如何快速处理这么大量的检测数据,并给出管道腐蚀情况的检测报告是一个不可回避的问题。这么大量的检测数据不能采用完全通过数据分析人员人工分析的办法来分析检测结果,为此,需要检测数据分析专家系统软件。该软件可以自动完成检测数据的导入、缺陷量化、管道安全评估等工作,从而减轻了数据分析人员的工作强度,提高了工作效率。

在数据分析系统中,首先设置检测参数,然后根据这些参数值读取保存好的字节流文件并自动进行适当的分析,这一过程称为数据导入和自动分析。该过程集中了数据分析软件的主要算法,包括识别焊缝、划分管筒、识别管道壁厚,然后进行缺陷的识别和量化,确定腐蚀缺陷的尺寸,将这些数据保存到后台数据库中,以供后面的曲线图显示和人工分析过程使用。

专家系统中采用了与传统方法不同的多变量综合量化法,即考虑了缺陷三维尺寸与漏磁场特征之间复杂的多变量函数关系,从而获得了较高的量化精度,并且能够适应各种形状复杂和不规则的缺陷,满足了实际检测的需要。在通过量化分析得到缺陷长度、宽度和深度等外形参数之后,专家系统利用管道剩余强度评估理论,根据当前的金属损失面积确定腐蚀所造成的管道性能损失程度。

自动分析过程不需要用户干预,其结果以友好直观的形式显示在图形界面上,有曲线图、C-SCAN图和三维图三种显示方式,曲线图包括磁数据曲线、缺陷框、环焊缝框等各种信息,如图6-12所示。针对数据量大的特点,软件设计了显示缩放功能和自动滚屏功能,方便用户浏览检测结果。

对自动分析结果,数据分析软件可以通过人工分析功能对不正确之处进行改进,这部分功能是数据分析系统的重要组成部分。另外,数据分析软件系统还为用户提供了“数据库查询”“生成Excel报告”“生成Word报告”和“数据导出”等多个工具。使用“数据库查询”工具,可以根据用户给出的里程及缺陷长度、宽度、深度范围查询满足条件的缺陷,或者统计非金属损失异常、直焊缝和螺旋焊缝数目、位置信息等。“生成Excel报告”工具则可以根据用户需求,建立包含各种统计信息的Excel文档。“生成Word报告”工具可以根据检测结果和设定模板自动生成检测报告。通过“数据导出”工具,可以将SQLServer数据库表转换成Access数据库表格。

油气管道缺陷高清晰度内检测器制造完成后,需要进行牵拉试验(图6-13)考察其性能指标,试验结果表明检测器主要性能指标如下:

1)探头间距:6.9mm。

2)最大检测距离:350km。

3)壁厚范围:≤32mm。(https://www.xing528.com)

4)最大压力:14MPa。

5)速度范围:0.5~7m/s。

6)温度范围:-10~70℃。

7)最小孔径:859mm。

图6-12 检测器数据分析软件界面

8)最小弯头:1.5D(D为管道直径)。

9)最小缺陷深度:5%~10%壁厚。

10)测量精度:±10%壁厚。

11)轴向定位精度:±1‰最近参考点。

12)周向定位精度:±5°。

13)可信度水平:>80%。

图6-13 检测器牵拉试验

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。