本节将利用检测到的缺陷三维漏磁信号,反演得到缺陷的几何尺寸,从而实现对缺陷轮廓的实时显示。

在缺陷的检测过程中,存在以下问题:数据处理区域内不包含完整的缺陷三维漏磁信号,也就无法准确地实现缺陷的分类与量化。为了解决这一问题,将在已获得不完整的缺陷三维漏磁信号的情况下,提出一种快速的缺陷轮廓显示方法。通过对缺陷边沿的识别与对缺陷深度的估计,在一定的允许误差前提下,实现基于不完整三维漏磁信号下的缺陷实时显示。

首先,为了识别不完整三维漏磁信号下的缺陷边沿,提出基于索贝尔离散性差分算子的缺陷边沿识别方法。采用索贝尔算子求解缺陷三维漏磁信号的梯度;进而采用阈值截取的方法,获取基于三维漏磁信号的缺陷边沿点,并据此进行边沿点的合成。对于合成后的边沿点进行曲线拟合,以获得最终的缺陷边沿。

其次,为了实现不完整三维漏磁信号下对缺陷深度的估计,提出基于信号等效处理的缺陷深度快速估计方法。提出缺陷不完整三维漏磁信号的等效处理方法,得到等价的缺陷完整三维漏磁信号,进而提取其关键特征量值,并以此作为深度量化人工神经网络的输入信号,对缺陷深度进行快速估计。最终,通过缺陷深度估计试验验证所提出的不完整三维漏磁信号下缺陷深度快速估计方法的有效性。

最后,基于不完整三维漏磁信号下估计得到的缺陷边沿与深度,总结归纳出缺陷的实时显示方法。总结对缺陷种类进行判断的具体流程,并针对凹坑、水平沟槽、切向沟槽这三类缺陷,给出用于缺陷实时显示的缺陷轮廓求取方法。通过缺陷实时显示试验,对所提出的缺陷实时显示方法的可行性进行验证。

1.缺陷边沿识别

在不完整的缺陷三维漏磁信号下,数据处理区域内仅包含部分的缺陷漏磁信号。同时,检测器每完成一次扫查,数据处理区域内数据就进行一次队列更新。在缺陷反演过程中,仍然对每次扫查后数据处理区域内的静态漏磁场的数据进行处理。对每次扫查后的处理结果进行实时更新,即可得到实时显示的缺陷结果。

在漏磁检测过程中,磁力线在缺陷边沿处会发生突变。因此,缺陷三维漏磁检测信号的突变点即可反映被检出缺陷的边沿信息。据此,可采用缺陷三维漏磁信号的梯度值来对缺陷边沿进行检测。

鉴于数据处理区域内的信号具有不连续性,采用索贝尔离散性差分算子,对数据处理区域内每一点的梯度值进行计算。首先,针对数据处理区域内的信号点(x,y),分别沿水平方向与切向方向,求得索贝尔边沿识别梯度值Gx(x,y)与Gy(x,y)。其中,水平方向的边缘识别梯度值Gx由该点沿水平方向上左列信号点(x-1,y-1)、(x-1,y)、(x-1,y+1)与右列信号点(x+1,y-1)、(x+1,y)、(x+1,y+1)的加权差值求得,可采用差分运算代替一阶偏导数运算;切向方向的边沿识别梯度值Gy由该点沿切向方向上左列信号点(x-1,y-1)、(x,y-1)、(x+1,y-1)与右列信号点(x-1,y+1)、(x,y+1)、(x+1,y+1)的加权差值求得。由此,可以求出

Gx(x,y)=(-1)×f(x-1,y-1)+0×f(x,y-1)+1×f(x+1,y-1)+(-2)×f(x-1,y)+0×f(x,y)+1×f(x+1,y)+(-1)×f(x-1,y+1)+0×f(x,y+1)+1×f(x+1,y+1) (5-78)

Gy(x,y)=1×f(x-1,y-1)+2×f(x,y-1)+1×f(x+1,y-1)+0×f(x-1,y)+0×f(x,y)+0×f(x+1,y)+(-1)×f(x-1,y+1)+(-2)×f(x,y+1)+(-1)×f(x+1,y+1) (5-79)

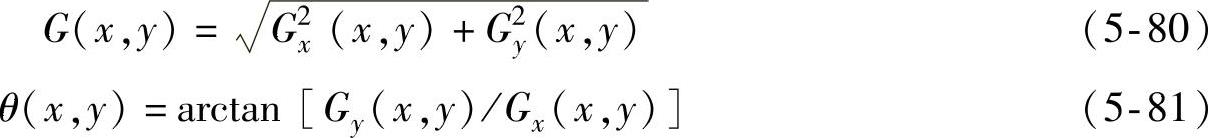

根据信号点(x,y)的水平方向与切向方向的梯度值Gx(x,y)与Gy(x,y),可计算得到信号点(x,y)的梯度G(x,y)与梯度方向θ(x,y),即

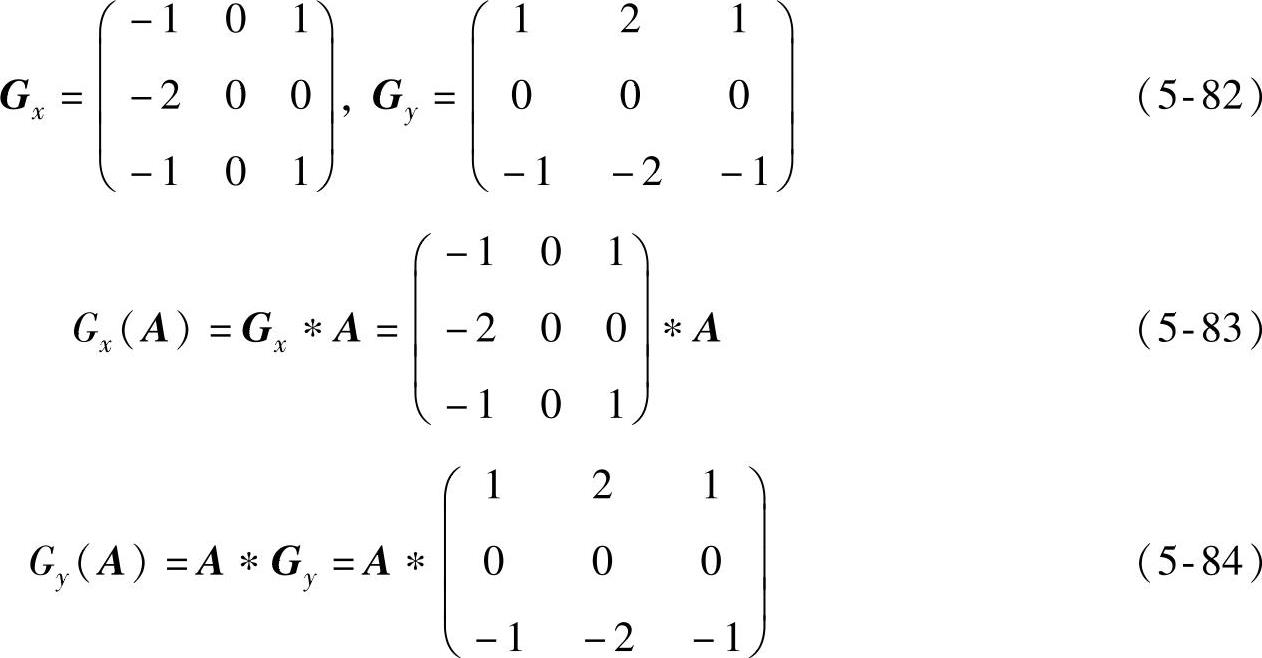

在对数据处理区域内全部信号点A进行处理时,以索贝尔卷积因子Gx、Gy对A沿水平方向与切向方向进行卷积来实现水平方向与切向方向的差分运算,有

由此,可计算得到数据处理区域内全部信号点的梯度G(A)与梯度方向θ(A),有

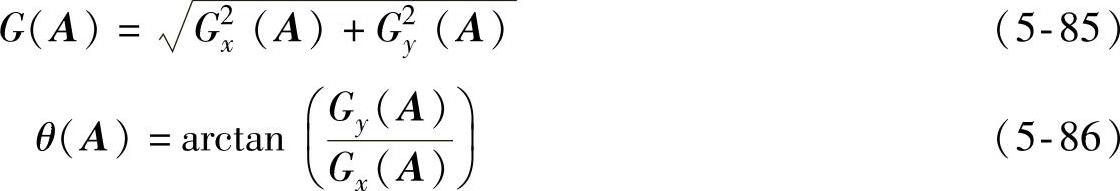

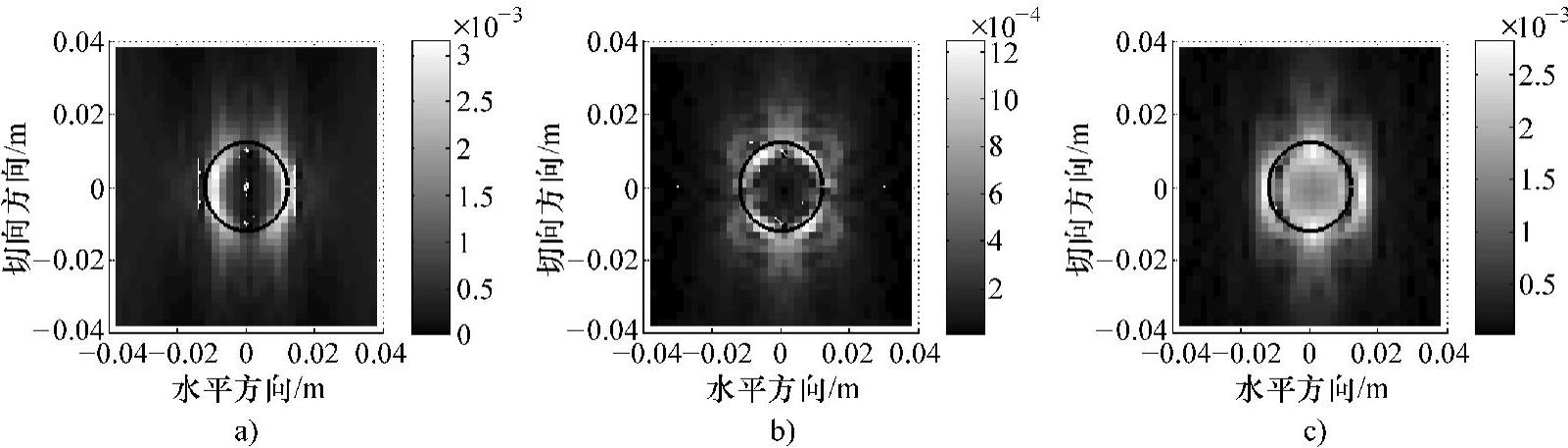

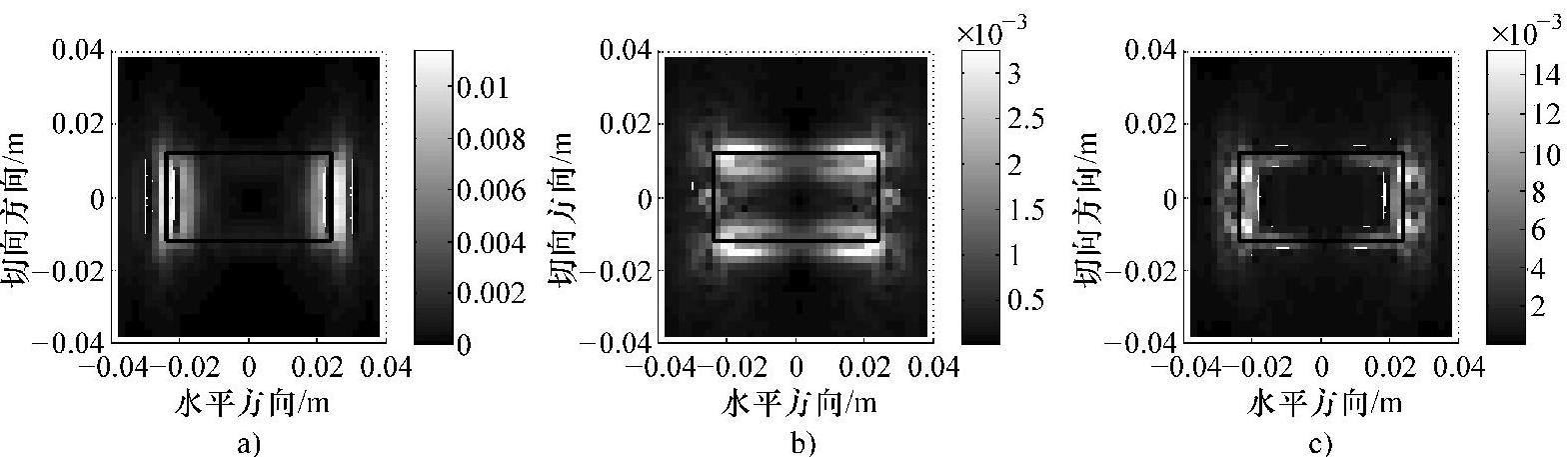

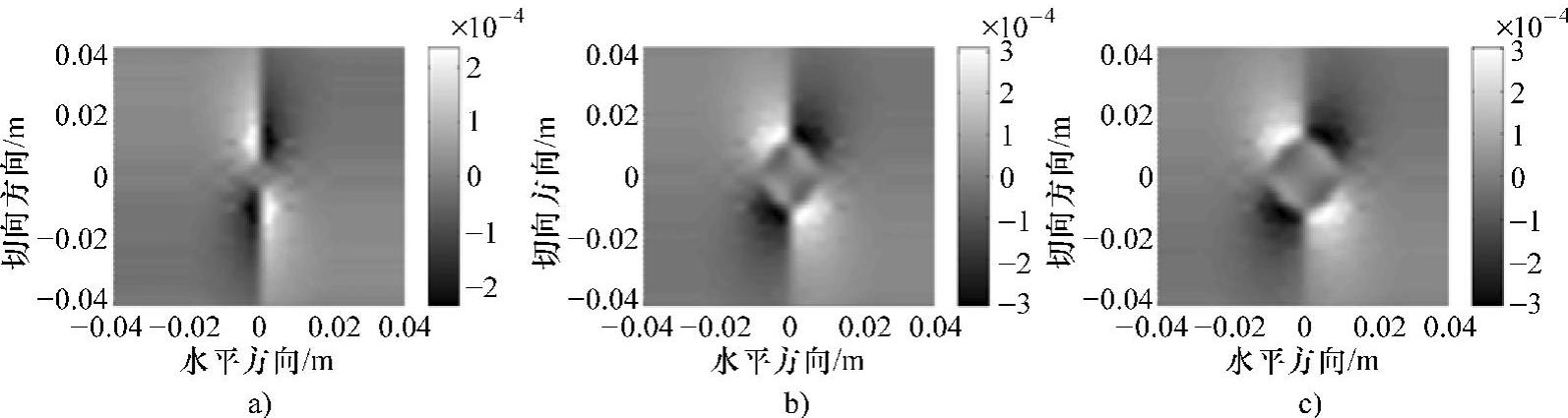

采用以上方法,对凹坑缺陷、水平沟槽缺陷与切向沟槽缺陷的三维漏磁信号进行梯度求解。图5-97、图5-98、图5-99分别给出了三类缺陷三维漏磁信号的梯度分布强度图。

图5-97 24mm×24mm×2.4mm凹坑缺陷三维漏磁信号梯度分布强度图

a)水平分量 b)切向分量 c)法向分量

图5-98 48mm×24mm×1.2mm水平沟槽缺陷三维漏磁信号梯度分布强度图

a)水平分量 b)切向分量 c)法向分量

图5-99 24mm×48mm×1.2mm切向沟槽缺陷三维漏磁信号梯度分布强度图

a)水平分量 b)切向分量 c)法向分量

图5-97、图5-98、图5-99中粗黑线为缺陷的实际边沿。可以看出,缺陷三维漏磁信号梯度的峰值分布区域均与缺陷的边沿具有较好的吻合,但水平、切向、法向信号的吻合点存在一定的差异。

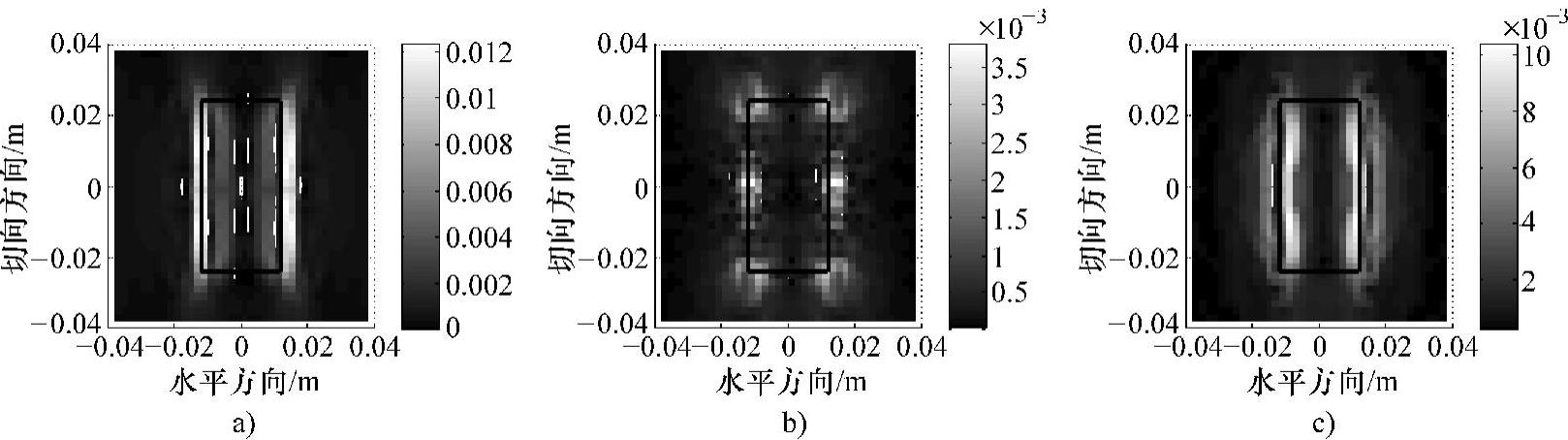

为了获取最终的缺陷边沿,针对水平、切向、法向三个方向的漏磁信号,分别提取梯度的峰值区域分布。经调整,设定梯度信号峰谷值的80%、65%、75%作为截取阈值,得到凹坑缺陷、水平沟槽缺陷、切向沟槽缺陷的基于水平、切向、法向三个方向漏磁信号的边沿识别结果。进而将得到的三维边沿点进行合成,得到缺陷边沿点识别的合成结果,如图5-100、图5-101、图5-102所示。

可以看出,水平、切向、法向三个方向的边沿点识别结果基本位于实际边沿左右,且各方向边沿点覆盖实际边沿的位置各有不同。因此,将三维边沿点合成,得到合成后的边沿点的覆盖范围要大于实际的缺陷边沿。从图5-100d、图5-101d、图5-102d中也可以看出,合成边沿点对缺陷沿切向方向的边沿的识别更加准确。这是由于磁化方向是沿水平方向进行的,在该方向上的磁场变化更加明显,与之相切方向的边沿识别也就会更加清楚。

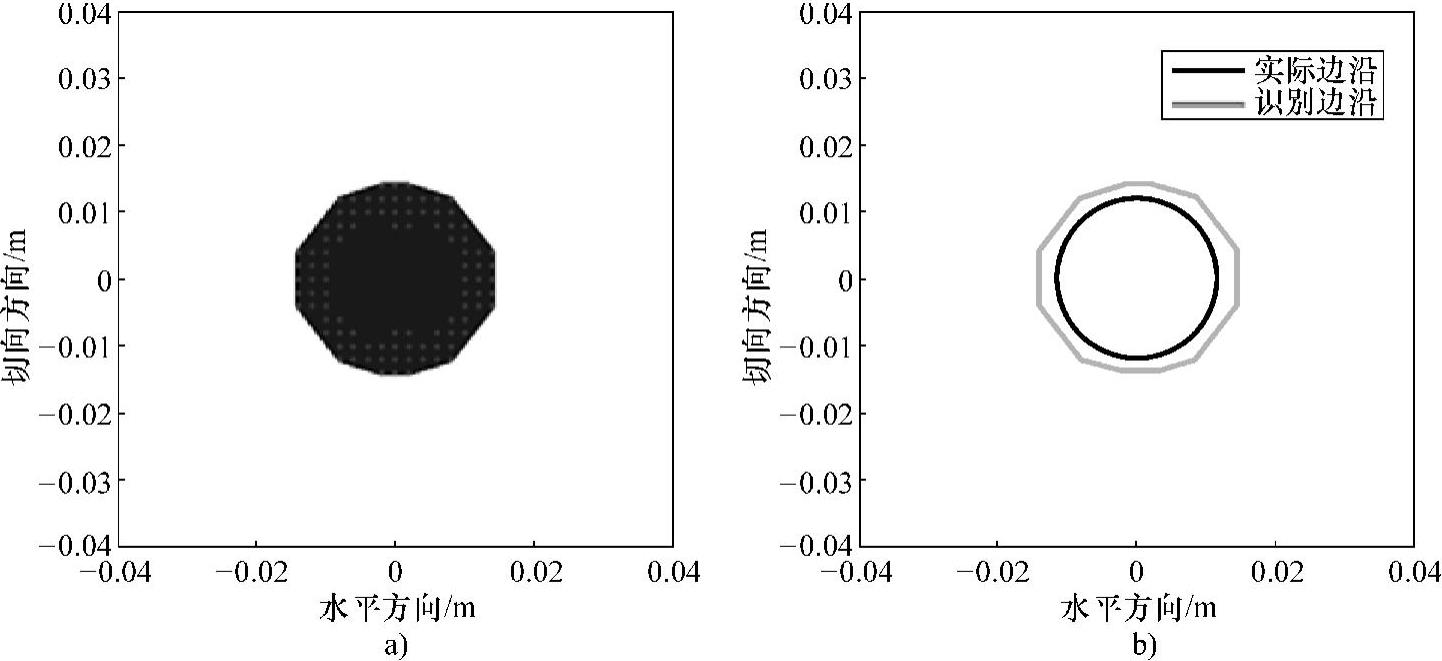

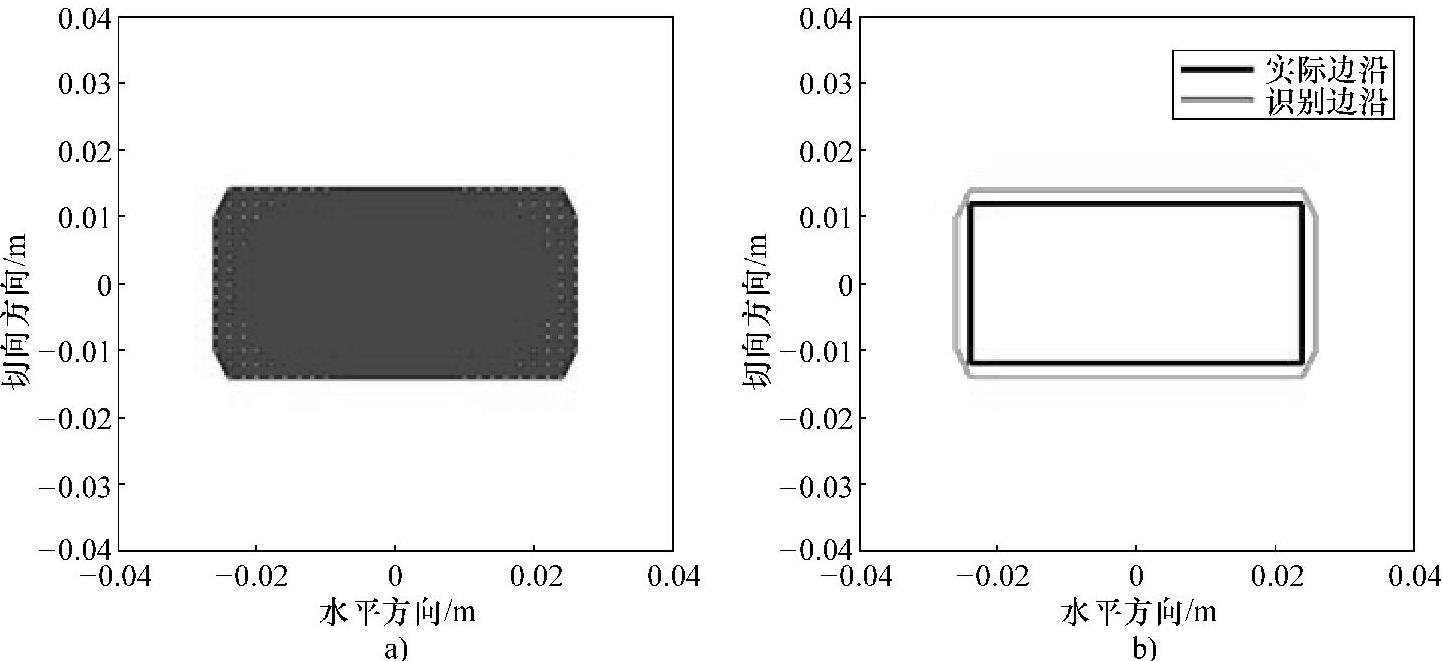

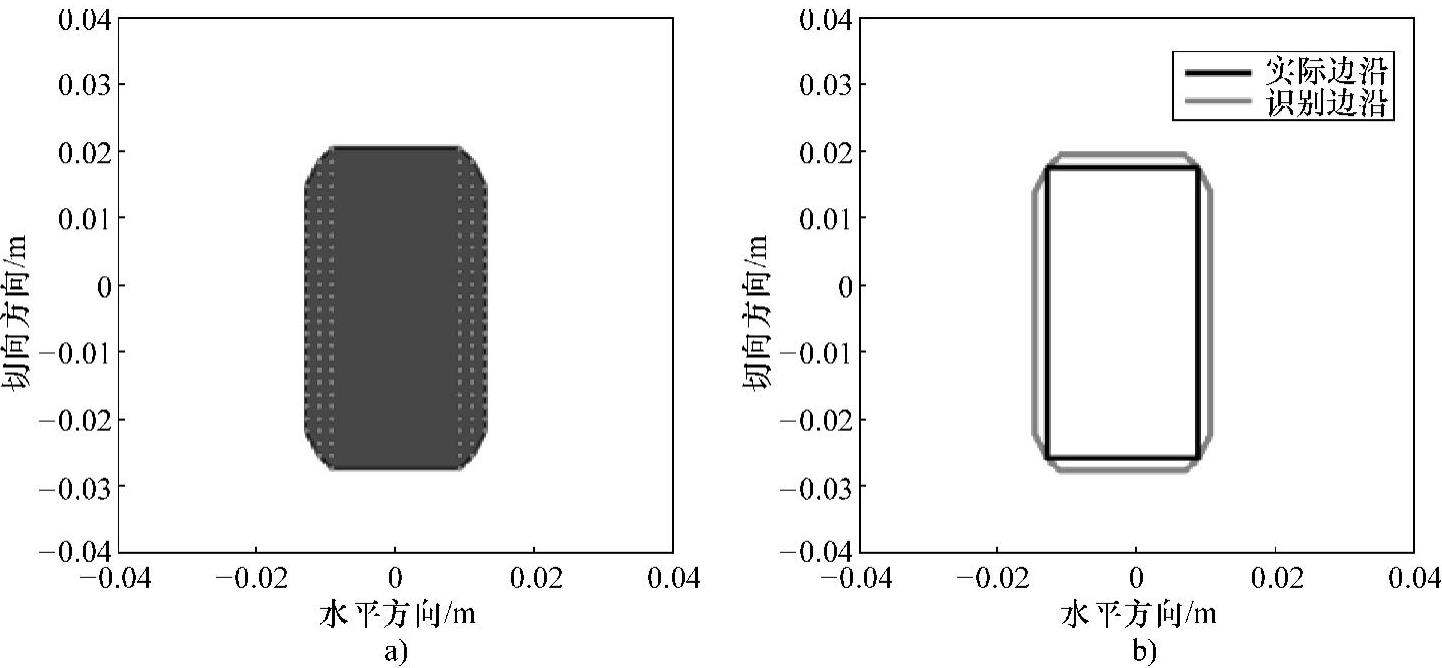

为了获取缺陷边沿的完整信息,以三维合成边沿点识别结果中的最外边沿点为基础进行曲线拟合,获取其中封闭区域,作为识别得到的缺陷,如图5-103a、图5-104a、图5-105a中深色区域所示。图5-103b、图5-104b、图5-105b则为所识别的缺陷边沿与实际缺陷边沿的对比图。

图5-100 24mm×24mm×2.4mm凹坑缺陷边沿点识别结果

a)水平分量 b)切向分量 c)法向分量 d)三维合成

图5-101 48mm×24mm×1.2mm水平沟槽缺陷边沿点识别结果

a)水平分量 b)切向分量 c)法向分量 d)三维合成

图5-102 24mm×48mm×1.2mm切向沟槽缺陷边沿点识别结果

a)水平分量 b)切向分量 c)法向分量 d)三维合成

图5-103 24mm×24mm×2.4mm凹坑缺陷边沿点识别结果

a)缺陷区域识别结果 b)识别得到的缺陷边沿与实际缺陷边沿对比

对比识别得到的缺陷边沿与实际缺陷边沿可知,基于三维信号梯度的缺陷边沿识别结果与实际缺陷边沿非常相近,且其很好地包含了缺陷的实际边沿。除此之外,由图5-103~图5-105可以看出,识别得到的缺陷边沿,最大仅超出实际边沿1个格点(2mm),相比于检测器的5mm采点间隔,该误差可以忽略不计。

图5-104 48mm×24mm×1.2mm水平沟槽缺陷边沿点识别结果

a)缺陷区域识别结果 b)识别得到的缺陷边沿与实际缺陷边沿对比

图5-105 24mm×48mm×1.2mm切向沟槽缺陷边沿点识别结果

a)缺陷区域识别结果 b)识别得到的缺陷边沿与实际缺陷边沿对比

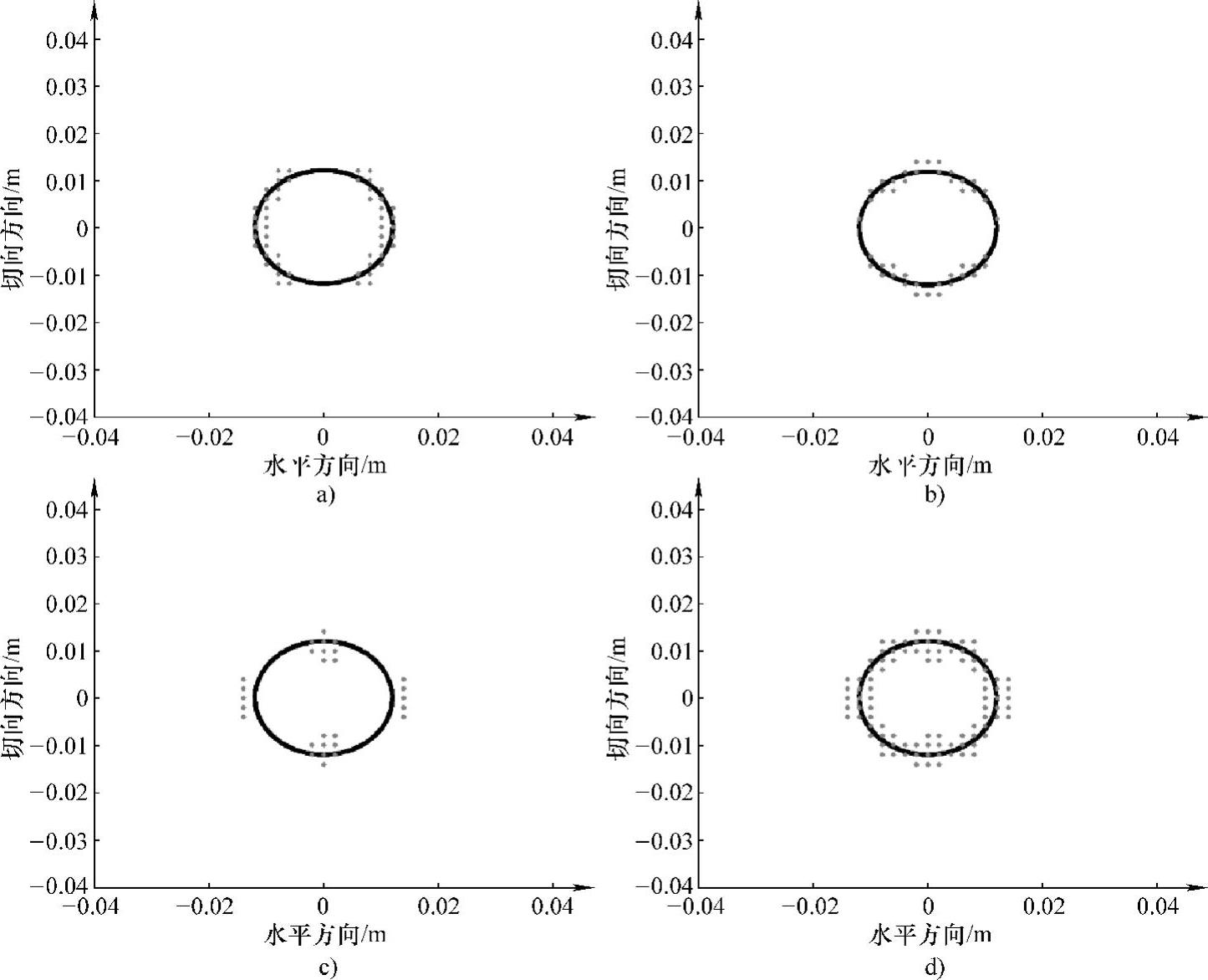

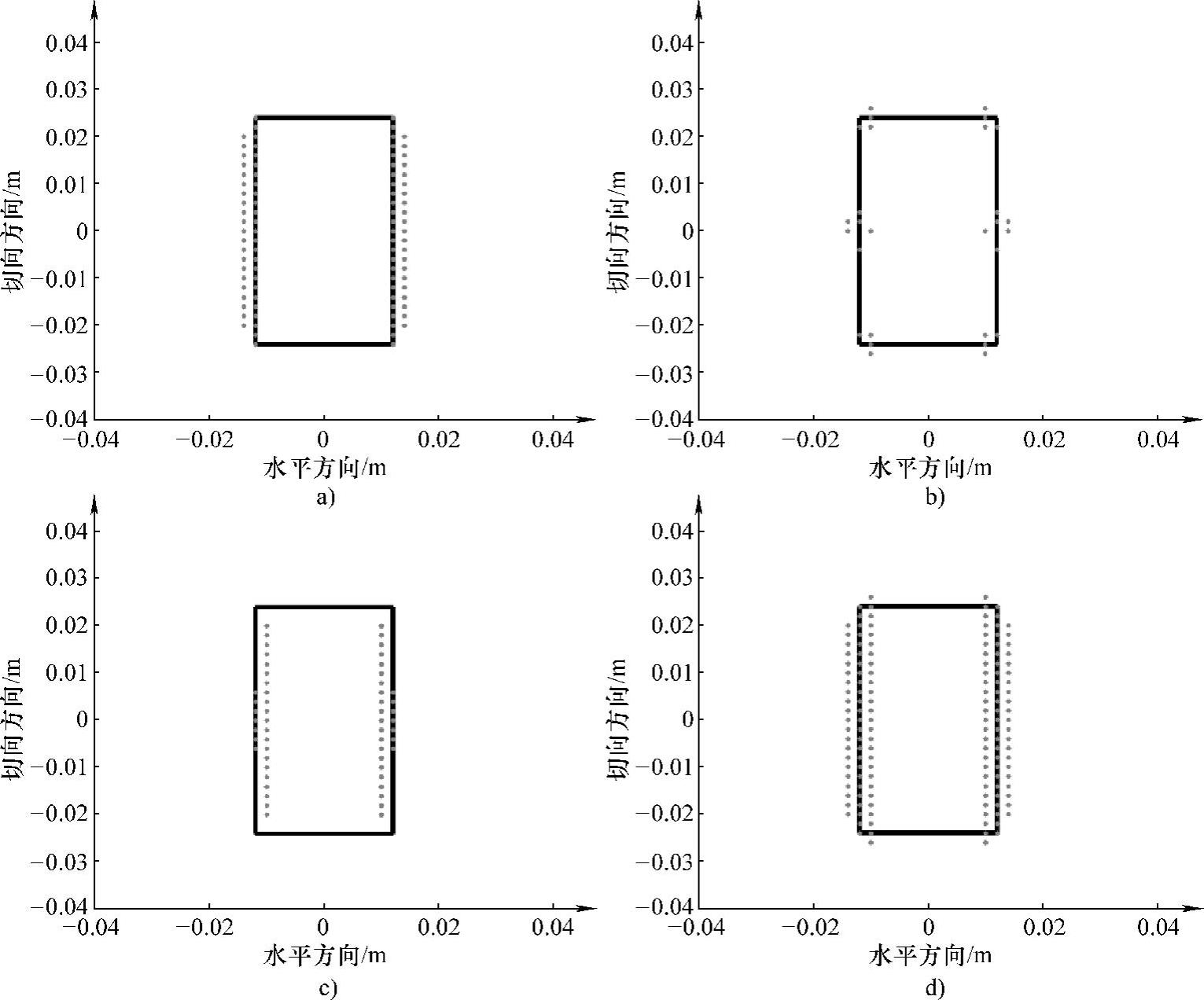

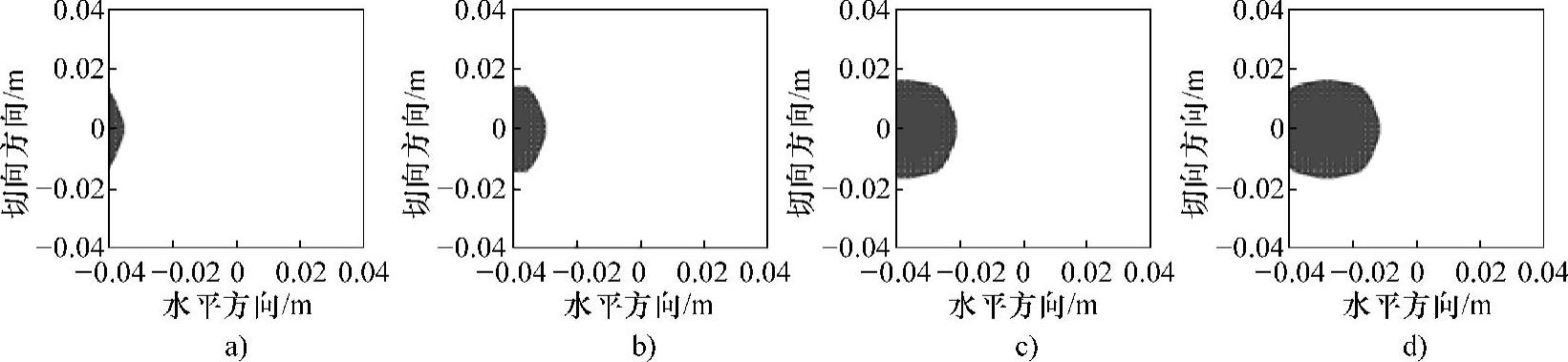

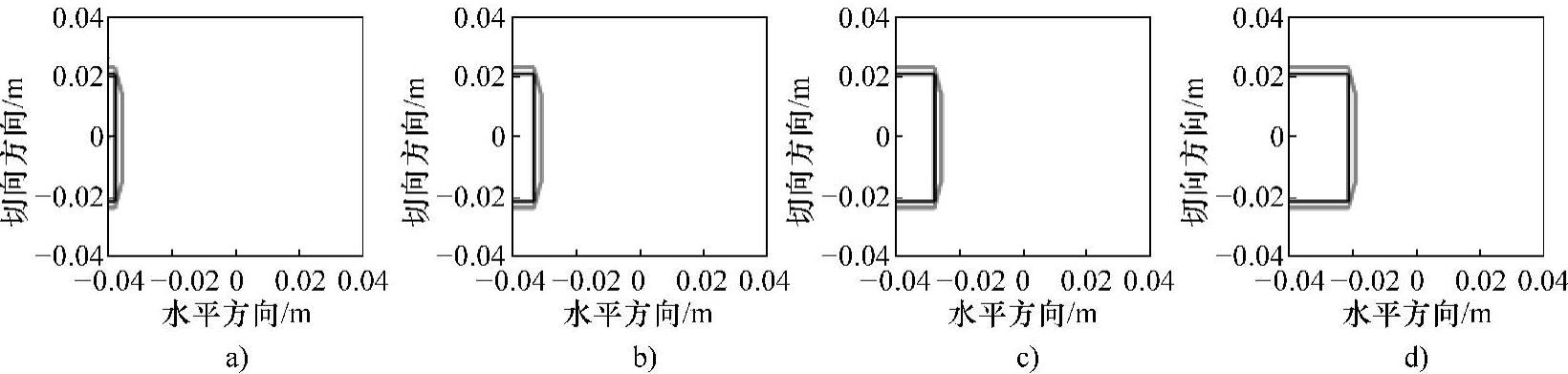

为了验证所提出的缺陷边沿识别方法对不完整信号下的缺陷相应部分的边沿识别效果,分别对凹坑、水平沟槽、切向沟槽三类缺陷进行不完整信号下的缺陷边沿识别试验。对每一类缺陷,分别在数据处理区域内包含10%、30%、60%、90%的缺陷三维漏磁信号条件下,进行缺陷的边沿识别。图5-106给出了30mm×30mm×2mm凹坑缺陷在10%、30%、60%、90%的缺陷三维漏磁信号时的缺陷区域识别结果,图5-107则为识别边沿与实际边沿的对比结果。

由图5-106和图5-107可以看出,当数据处理区域内包含10%、30%、60%、90%的缺陷不完整三维漏磁信号时,识别得到的缺陷边沿与缺陷实际边沿基本吻合。这表明该边沿识别方法可以在不完整三维漏磁信号下对缺陷相应部分的边沿进行准确的识别。

值得注意的是,在将完整信号下的缺陷边沿识别方法用于不完整信号下的缺陷边沿识别时,存在以下两个问题。

图5-106 30mm×30mm×2mm凹坑缺陷的缺陷区域识别结果

a)10%三维漏磁信号 b)30%三维漏磁信号 c)60%三维漏磁信号 d)90%三维漏磁信号

图5-107 30mm×30mm×2mm凹坑缺陷识别边沿与实际边沿对比

a)10%三维漏磁信号 b)30%三维漏磁信号 c)60%三维漏磁信号 d)90%三维漏磁信号

首先,当梯度信号在边沿处未达到峰值时,无法通过峰谷值的百分比作为截取阈值,如直接采用截取阈值,会将非缺陷的位置识别成缺陷。这一问题的解决办法为:在梯度信号中,设定用于判断缺陷起始的梯度阈值,当梯度信号达到此梯度阈值时,再采用截取阈值的方法对边沿进行识别。由于缺陷三维漏磁信号在缺陷边沿处的变化很快,梯度信号会在短时间内达到峰值。试验表明,该方法在边沿识别初期可能造成不超出实际边沿2个格点(4mm)的误差,与检测器5mm的采点间隔相比,还是可以忽略不计的。

其次,当数据处理区域内包含少于50%的缺陷三维漏磁信号时,无法通过缺陷沿水平方向的两条边界的点共同确定缺陷区域。这一问题的解决办法为:以50%缺陷三维漏磁信号内的缺陷边沿约束缺陷宽度,并与数据处理区域内约束了缺陷宽度的后边沿点共同确定缺陷的区域。

为了识别50%缺陷三维漏磁信号这一状态点,对扫查得到的缺陷三维漏磁信号水平分量进行判断。取数据处理区域内最后6列数据点,以沿切向方向的中线为对称轴,比较对称轴两端对应数据点的相对误差。若90%以上数据点的相对误差小于10%,则认为识别到50%缺陷三维漏磁信号状态点。

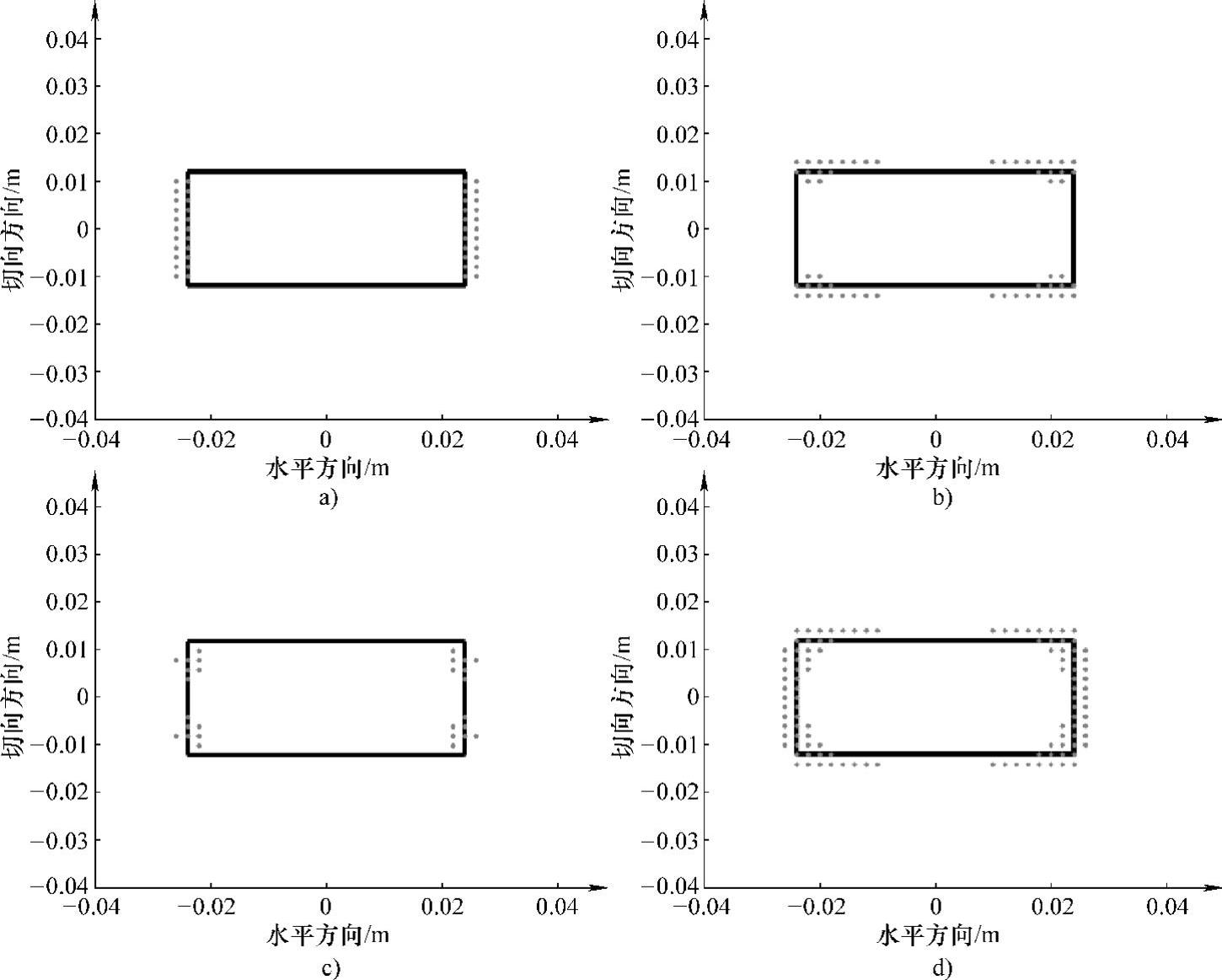

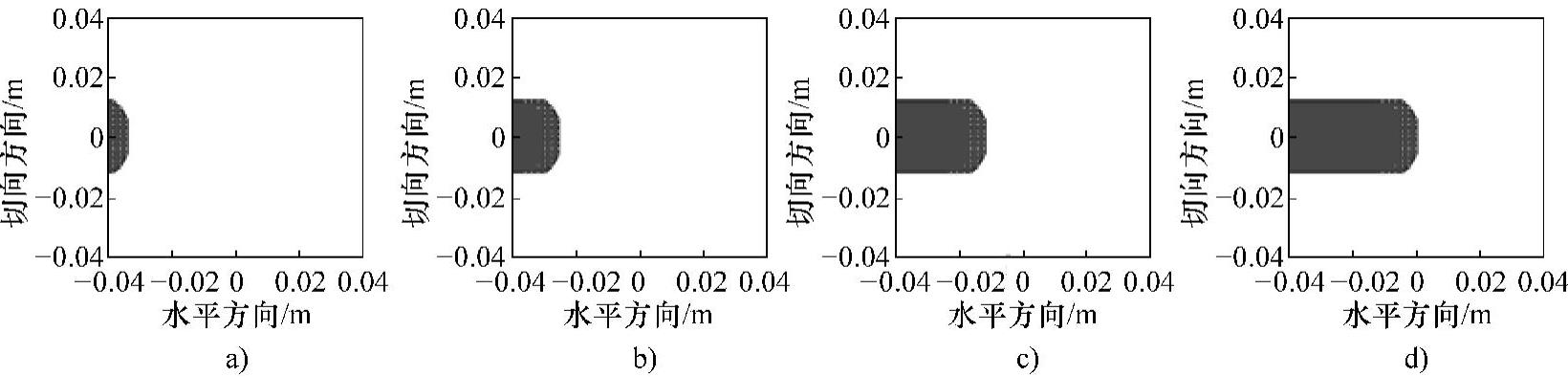

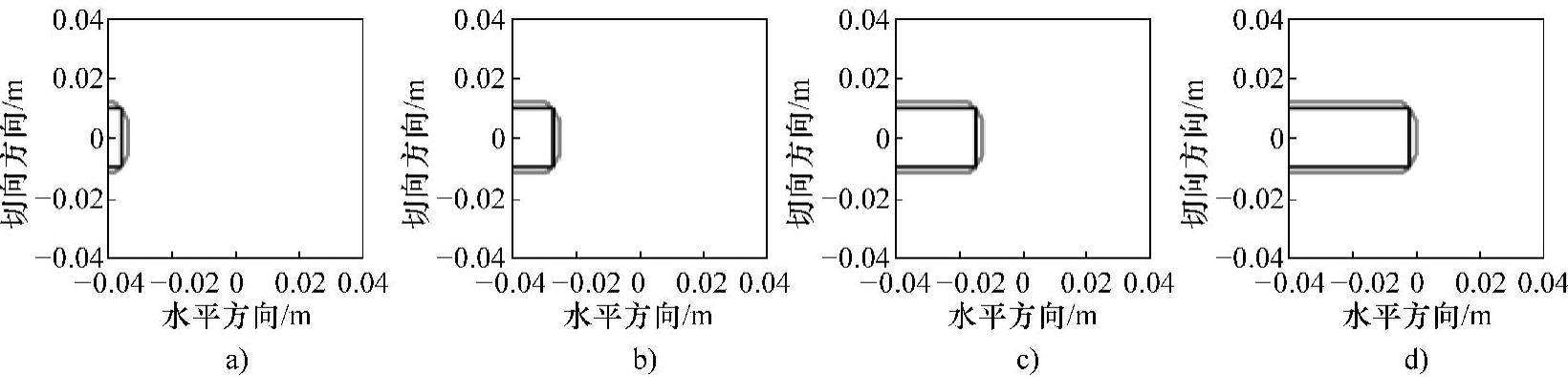

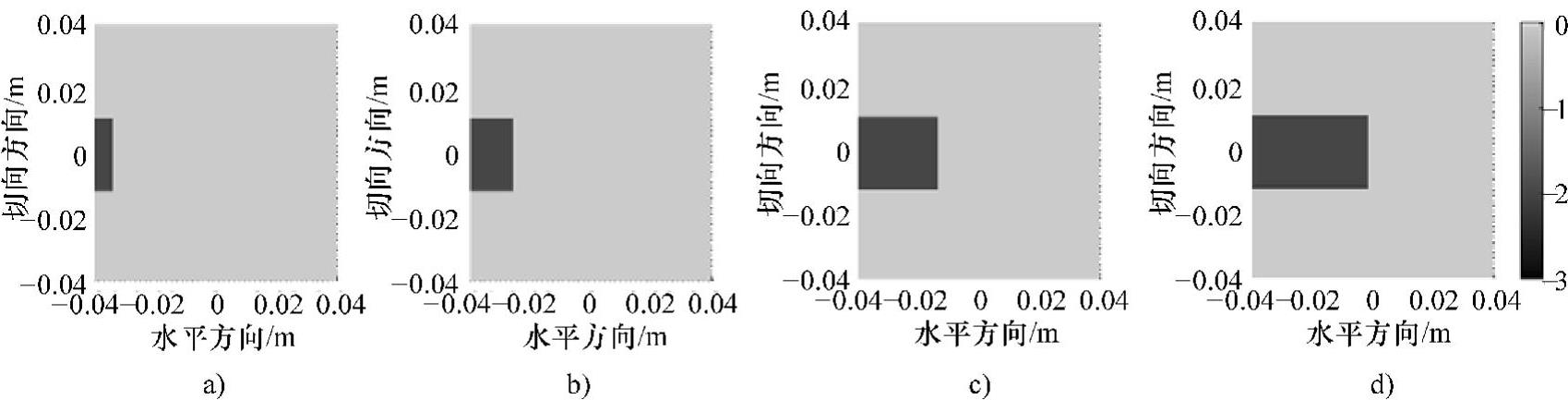

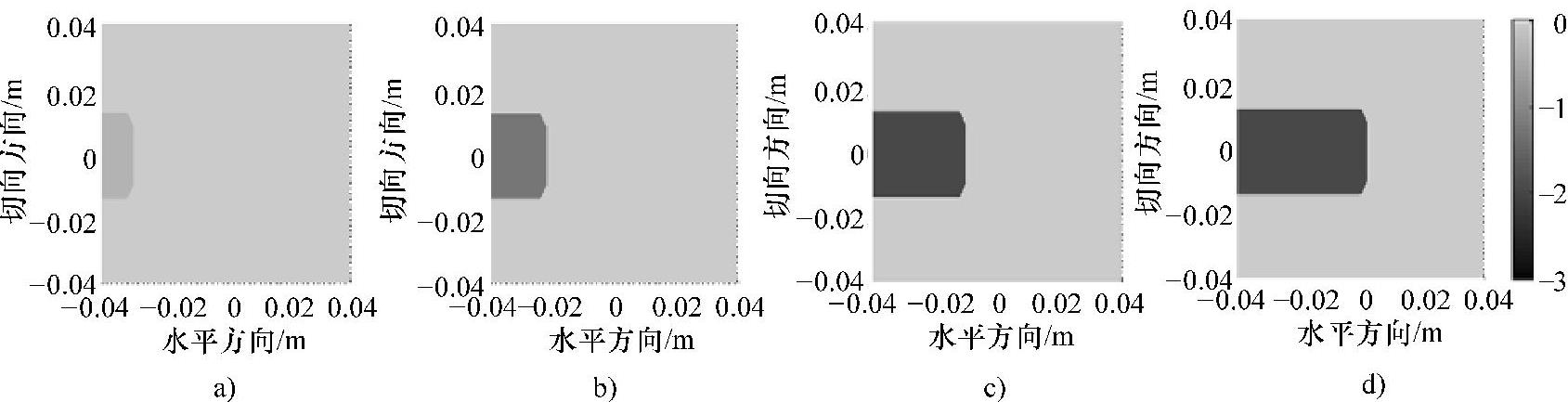

图5-108~图5-111分别给出了40mm×20mm×2mm水平沟槽缺陷、20mm×40mm×2mm切向沟槽缺陷在不完整三维漏磁信号时的缺陷区域识别结果以及识别边沿与实际边沿的对比结果。由图5-108~图5-111可以看出,在不同百分比的缺陷三维漏磁信号下,识别的缺陷相应部分的边沿与实际缺陷边沿的吻合度均较高。

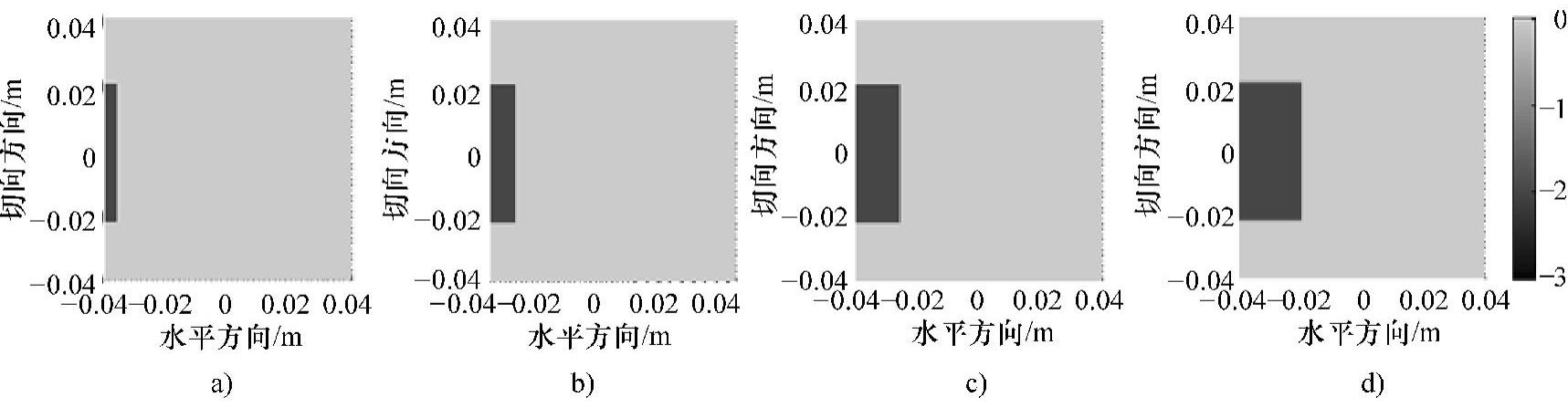

图5-108 40mm×20mm×2mm水平沟槽缺陷的缺陷区域识别结果

a)10%三维漏磁信号 b)30%三维漏磁信号 c)60%三维漏磁信号 d)90%三维漏磁信号

图5-109 40mm×20mm×2mm水平沟槽缺陷识别边沿与实际边沿对比

a)10%三维漏磁信号 b)30%三维漏磁信号 c)60%三维漏磁信号 d)90%三维漏磁信号

图5-110 20mm×40mm×2mm切向沟槽缺陷区域识别结果

a)10%三维漏磁信号 b)30%三维漏磁信号 c)60%三维漏磁信号 d)90%三维漏磁信号

2.缺陷深度估计

在已知缺陷边沿的前提下,为了实现在不完整信号下对缺陷相应部分的实时显示,需要利用数据处理区域内不完整的缺陷三维漏磁信号对缺陷的深度进行估计。由于信号的不完整性,对缺陷深度的估计不可避免地会存在一定误差。

在5.2.2节给出的完整三维漏磁信号的缺陷深度量化过程中,采用人工神经网络方法,训练并获得了以较高精度计算缺陷深度的人工神经网络。对在不完整信号下要实现缺陷相应部分的显示,仍利用人工神经网络来估算缺陷深度,旨在满足实时显示缺陷的实际要求。然而,采用人工神经网络进行缺陷的深度估计,通常需要缺陷完整的三维漏磁信号。为了利用人工神经网络的快速特性,提出一种缺陷不完整三维漏磁信号的等效处理方法,从而得到等价的完整信号,用于对缺陷深度进行快速估计。

(https://www.xing528.com)

(https://www.xing528.com)

图5-111 20mm×40mm×2mm切向沟槽缺陷识别边沿与实际边沿对比

a)10%三维漏磁信号 b)30%三维漏磁信号 c)60%三维漏磁信号 d)90%三维漏磁信号

在对信号进行等效处理前,首先对凹坑、水平沟槽、切向沟槽这三类缺陷深度量化中使用的完整三维漏磁信号关键特征量值进行分析。

在对凹坑缺陷的深度进行量化时,人工神经网络的输入信号为缺陷完整三维漏磁信号水平分量的信号峰值Ph1、信号谷值Ph3,切向分量的信号强度积分Pt8和法向分量的信号强度积分Pv5。在水平沟槽缺陷深度的量化过程中,人工神经网络的输入信号为缺陷完整三维漏磁信号水平分量的信号峰值Hh1、信号强度积分Hh9,切向分量的信号极大值Ht4,法向分量的信号强度积分Hv4、水平轴线一阶微分信号峰值Hv6。在对切向沟槽缺陷的深度进行量化时,将缺陷完整三维漏磁信号水平分量的信号峰谷值Th5、信号强度积分Th10,切向分量的信号峰值Tt1,法向分量的信号强度积分Tv5、水平轴线峰值Tv7作为人工神经网络的输入。

以上用于深度量化的人工神经网络输入信号的共同点在于,当缺陷的直径、长度或宽度不变时,除了凹坑缺陷深度量化中的关键特征量值Ph3外,所有关键特征量值都随着缺陷深度的增加而逐渐增加。凹坑缺陷深度量化中的关键特征量值Ph3是随着缺陷深度的增加而逐渐减小的。据此,为了保证在缺陷三维漏磁信号信息量增加时,缺陷深度的估算准确度不断增加,在对不完整信号下缺陷三维漏磁信号进行等效处理时,处理后的信号应该满足:随着获取缺陷三维漏磁信号信息量的增加,凹坑缺陷深度量化中的关键特征量值Ph3逐渐减小,而除此之外的所有关键特征量值均应逐渐增大。

根据以上分析,在对缺陷不完整三维漏磁信号进行等效处理时,当已知的缺陷三维漏磁信号少于完整缺陷信号的50%时,将已有的缺陷不完整三维漏磁信号的水平分量沿切向平面进行偶对称处理;将切向分量沿切向平面进行偶对称处理后,再沿水平平面进行偶对称处理;将法向分量沿切向平面进行奇对称处理。

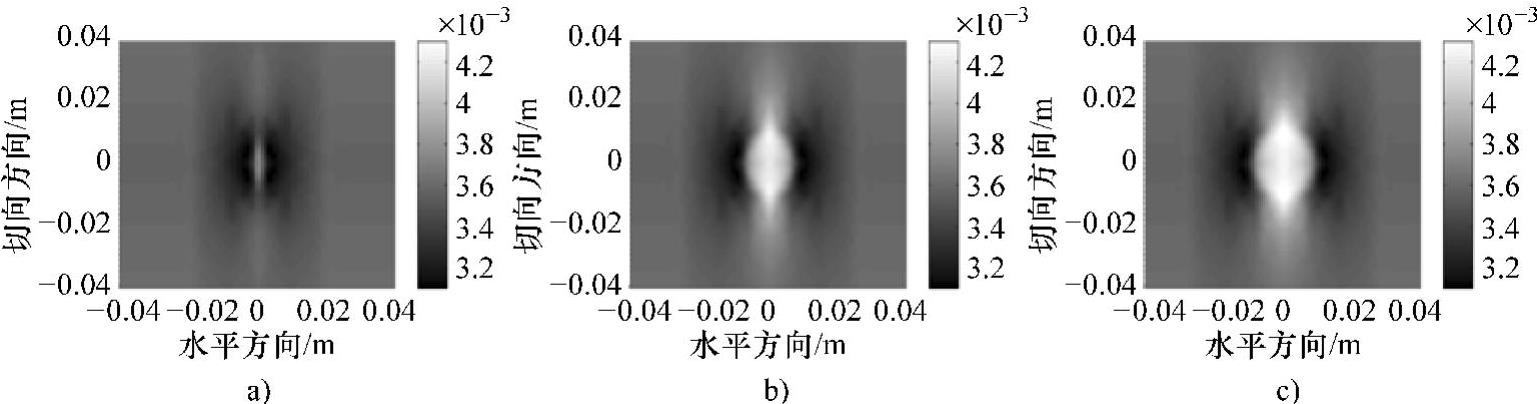

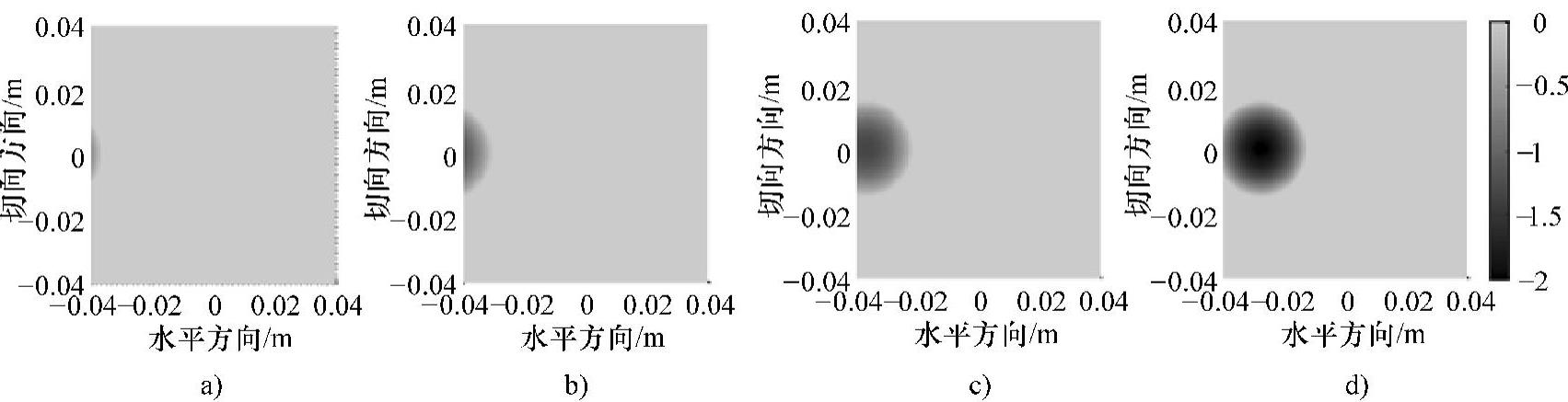

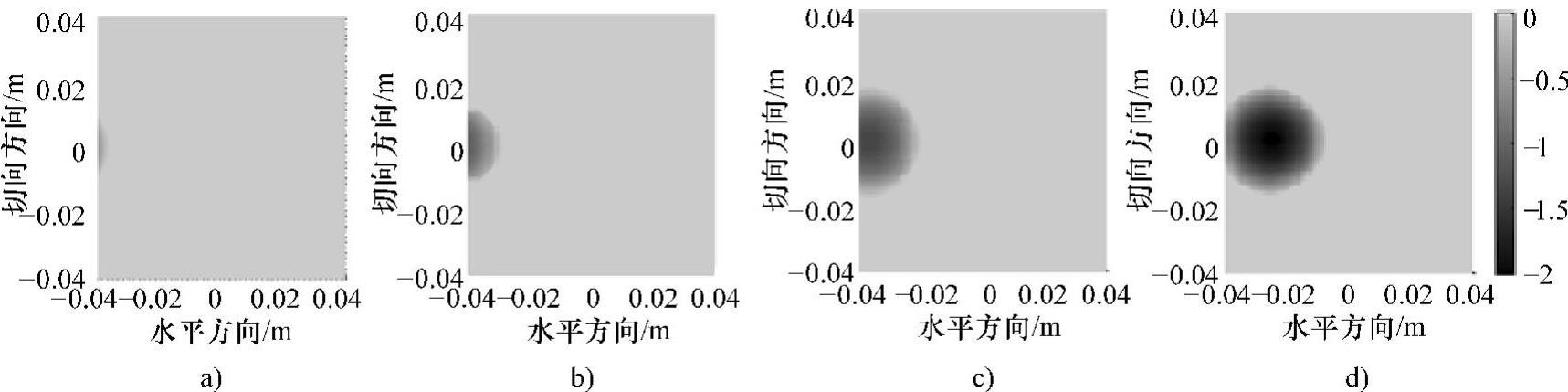

以24mm×24mm×2.4mm凹坑缺陷为例,对数据处理区域内分别包含10%、25%、40%缺陷三维漏磁信号的水平、切向、法向信号进行等效处理,得到图5-112~图5-114所示的处理结果。

图5-112 24mm×24mm×2.4mm凹坑缺陷不完整三维漏磁信号水平分量等效处理结果

a)10%三维漏磁信号 b)25%三维漏磁信号 c)40%三维漏磁信号

图5-113 24mm×24mm×2.4mm凹坑缺陷不完整三维漏磁信号切向分量等效处理结果

a)10%三维漏磁信号 b)25%三维漏磁信号 c)40%三维漏磁信号

图5-114 24mm×24mm×2.4mm凹坑缺陷不完整三维漏磁信号法向分量等效处理结果

a)10%三维漏磁信号 b)25%三维漏磁信号 c)40%三维漏磁信号

以上结果显示,对于等效处理后的缺陷三维漏磁信号,随着缺陷三维漏磁信号信息量的增加,提取的缺陷三维漏磁信号各关键特征量值的准确度也在不断增加。当数据处理区域内包含10%的缺陷三维漏磁信号时,信号切向分量、法向分量的峰值与谷值已经与缺陷完整三维漏磁信号下的对应数值相等。随着数据处理区域内缺陷三维漏磁信号占比的逐渐加大,水平分量、切向分量、法向分量的信号强度积分等关键特征量值不断增加。由此可见,采用信号等效处理方法,在缺陷深度的估算过程中,估算精度会随着信息量的增加而逐渐提升,完全满足预期的要求。

最后,在已知的缺陷三维漏磁信号多于完整缺陷信号的50%时,仅需对50%缺陷不完整三维漏磁信号的水平分量、切向分量、法向分量进行与之前相同的对称处理,即可得到完整的缺陷三维漏磁信号。

在对缺陷不完整三维漏磁信号进行等效处理后,针对凹坑、水平沟槽、切向沟槽三类缺陷的等价三维漏磁信号分别提取其关键特征量值,进而代入用于缺陷深度量化的人工神经网络中,得到对应的缺陷深度。

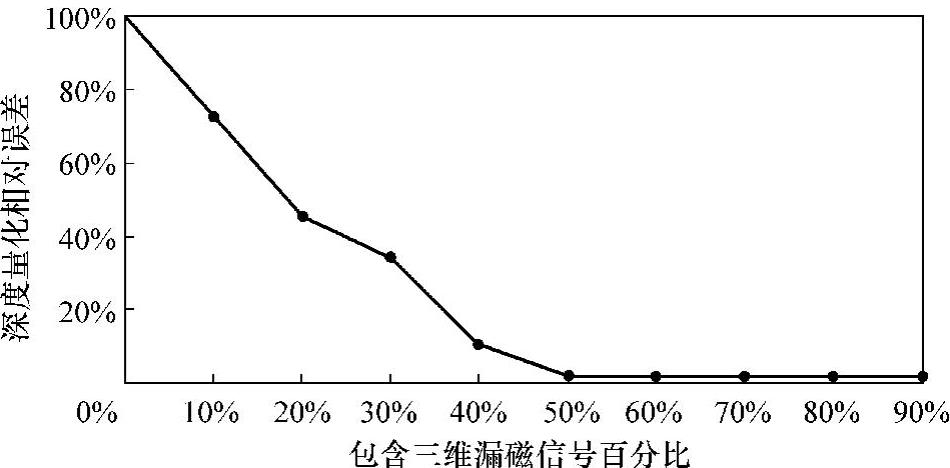

为了验证所提出的基于三维漏磁信号等效处理的缺陷深度估计方法的有效性,以30mm×30mm×2mm凹坑缺陷为例,当其数据处理区域包含不同比例的缺陷三维漏磁信号时,对信号进行等效处理,并利用人工神经网络,求得各阶段的缺陷深度,统计得到实时扫查过程中对缺陷深度估计的误差变化曲线如图5-115所示。

图5-115 30mm×30mm×2mm凹坑缺陷包含不同比例三维漏磁信号的深度量化误差

从图5-115可以看出,随着获取漏磁信号比例的逐渐增加,量化得到缺陷深度的误差逐渐减小。当信号获取比例达到50%后,可以利用已知信号获取全部的缺陷三维漏磁信号关键特征量值,深度量化的误差也不再改变。以上结果表明,当获取到50%的缺陷漏磁信号时,缺陷深度估计已达到较高的精度,即该方法可用于对不完整信号下凹坑缺陷的深度进行有效的估计。

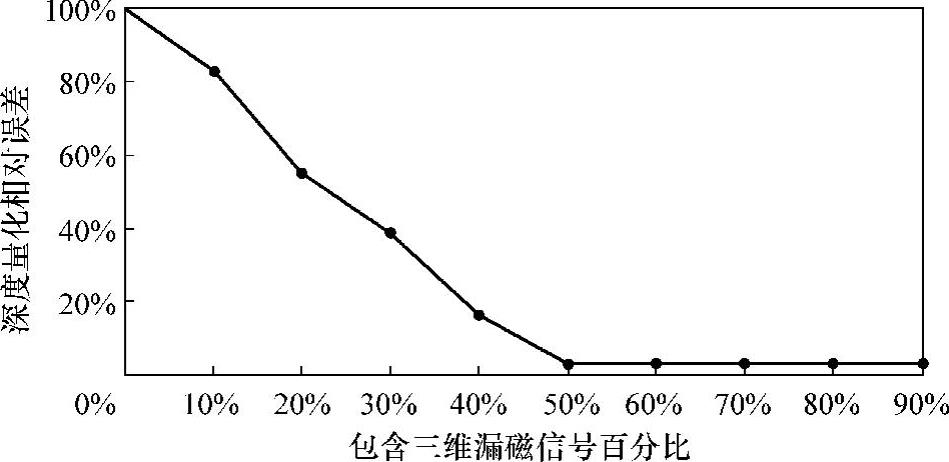

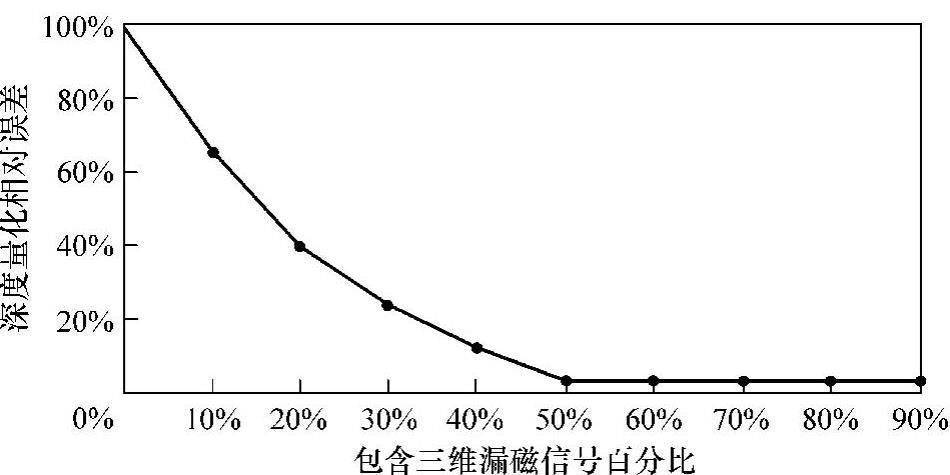

图5-116、图5-117分别给出了40mm×20mm×2mm水平沟槽缺陷、20mm×40mm×2mm切向沟槽缺陷,在数据处理区域包含不同比例的缺陷三维漏磁信号时,采用等效的缺陷完整三维漏磁信号,得到的实时显示过程中缺陷深度估计的误差变化曲线。

图5-116 40mm×20mm×2mm水平沟槽缺陷包含不同比例三维漏磁信号的深度量化误差

图5-117 20mm×40mm×2mm切向沟槽缺陷包含不同比例三维漏磁信号的深度量化误差

由图5-116、图5-117给出的特性曲线可知,与凹坑缺陷相似,对水平沟槽缺陷与切向沟槽缺陷的不完整三维漏磁信号进行等效处理后,量化得到的缺陷深度误差随着采集到信号比例的增大而逐渐减小。当信号比例达到50%时,即获得了较高准确度的缺陷深度量化结果。这验证了基于信号等效处理的缺陷深度估计方法在用于水平沟槽缺陷与切向沟槽缺陷的深度量化同样可行。

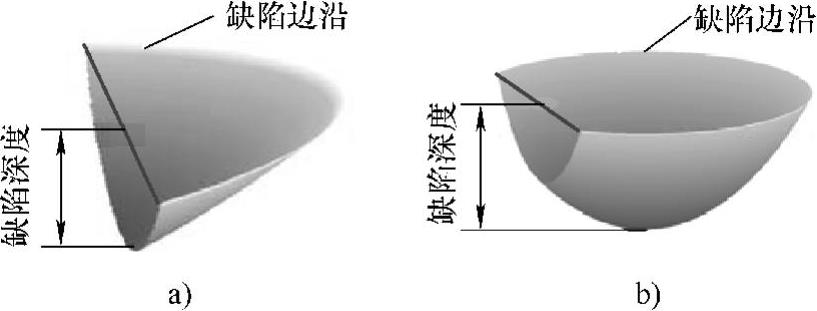

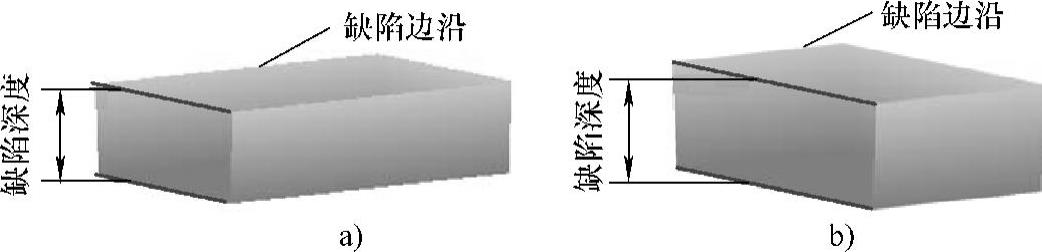

3.不完整信号下的缺陷实时显示

在得到不完整信号的缺陷边沿识别结果与深度估计结果后,针对三种不同的缺陷给出具体的缺陷实时显示方法。

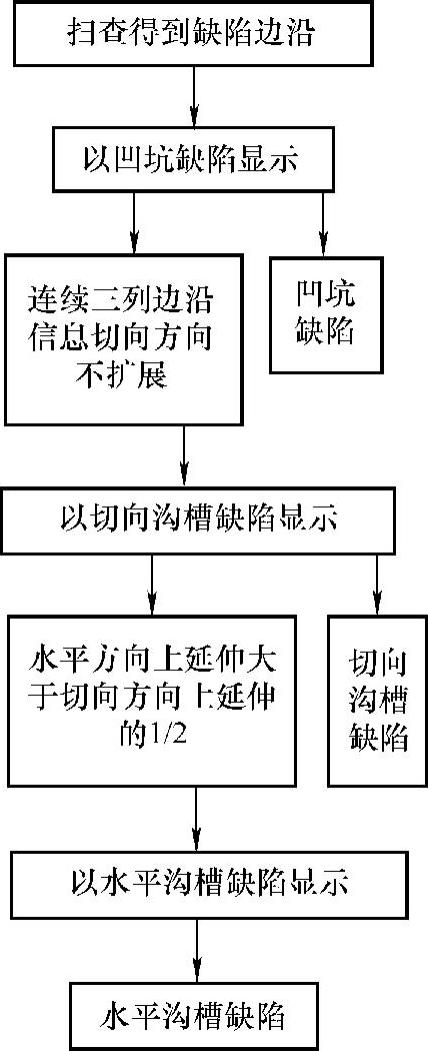

由于对凹坑、水平沟槽、切向沟槽这三种缺陷所采用深度估计的人工神经网络并不相同,在对缺陷深度进行估计时,首先应对缺陷的种类进行判断。由于在获取缺陷三维漏磁信息较少的情况下,存在不能通过已知信号对缺陷种类进行判断的情况,提出了一种在不同的缺陷三维漏磁信号信息量时对缺陷进行判断并显示的方法。

对于缺陷种类的判断,是随着检测器的行进而不断更新的,图5-118给出了具体的缺陷判断显示流程图。当数据处理区域内第一次出现识别到的缺陷边沿,即数据处理区域内仅有最后一列数据包含缺陷边沿时,开始以凹坑缺陷对缺陷深度进行估计并进行缺陷显示。随着数据处理区域内边沿点的增加,当有连续三列缺陷的边沿信息不在切向方向上扩展后,则认定该缺陷不是凹坑缺陷,转而以切向沟槽缺陷对缺陷深度进行估计并对缺陷进行显示。直到缺陷边沿在水平方向的延伸大于其在切向方向上延伸的1/2后,认定该缺陷为水平沟槽缺陷,转而以水平沟槽缺陷对缺陷深度进行估计并对缺陷进行显示。

在已知缺陷边沿与缺陷深度后,按照不同的缺陷类型,分别求取缺陷的轮廓。

图5-118 不完整信号下缺陷实时显示过程中的判断显示流程

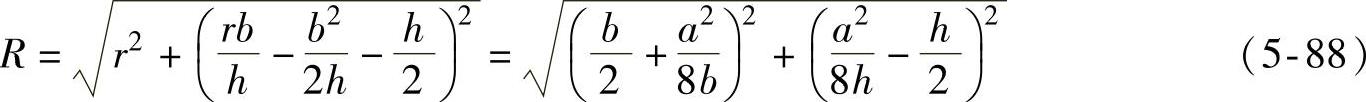

(1)凹坑缺陷的轮廓 对于凹坑缺陷,在获得了缺陷边沿与深度值后,通过求解缺陷所在的球面得到缺陷的轮廓。图5-119所示为求解缺陷所在球面的相关参数示意图,其中h为缺陷的深度,a为缺陷边沿曲线两端点之间的距离,b为边沿曲线中心到其两端点中心的距离。基于以上参数,可以求出边沿曲线所在的圆的半径r,即

进而求出缺陷所在球面的圆心O的位置与半径R,即

由圆心O的位置与半径R即可求出球面,进而求得缺陷的轮廓。

图5-119 凹坑缺陷所在球面相关参数求解示意

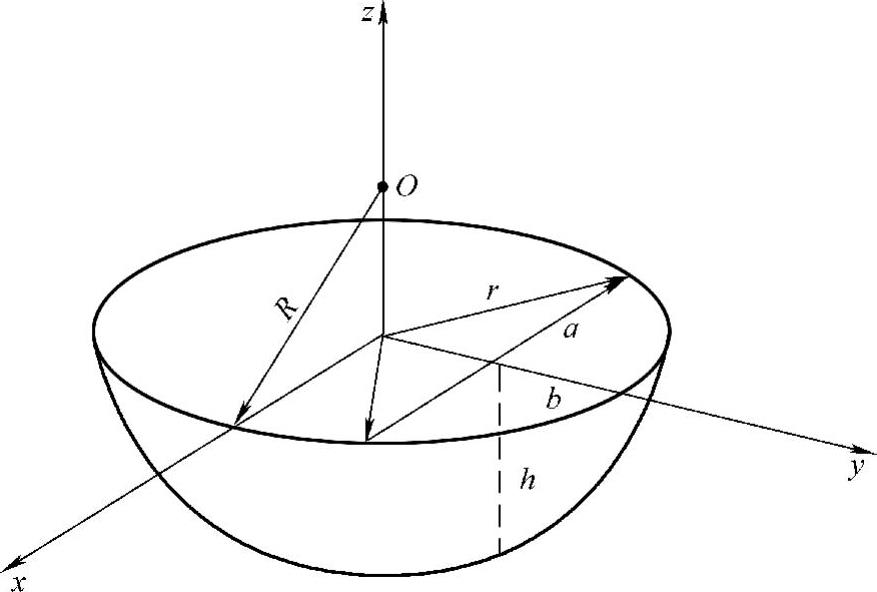

图5-120给出了凹坑缺陷实时显示结果示意图,其中图5-120a所示为缺陷三维漏磁信号少于50%时的显示结果,图5-120b所示为缺陷三维漏磁信号多于50%时的显示结果。

图5-120 凹坑缺陷实时显示结果示意图

a)缺陷三维漏磁信号少于50% b)缺陷三维漏磁信号多于50%

(2)水平沟槽缺陷和切向沟槽缺陷的轮廓 对于水平沟槽缺陷与切向沟槽缺陷,在获得缺陷边沿与深度值后,直接按矩形缺陷进行显示。图5-121a与图5-121b所示分别为水平沟槽缺陷与切向沟槽缺陷的显示结果示意图。

采用本书提出的显示方法,在求解得到的缺陷边沿与深度的基础上,对不完整凹坑、水平沟槽、切向沟槽缺陷进行实时显示。

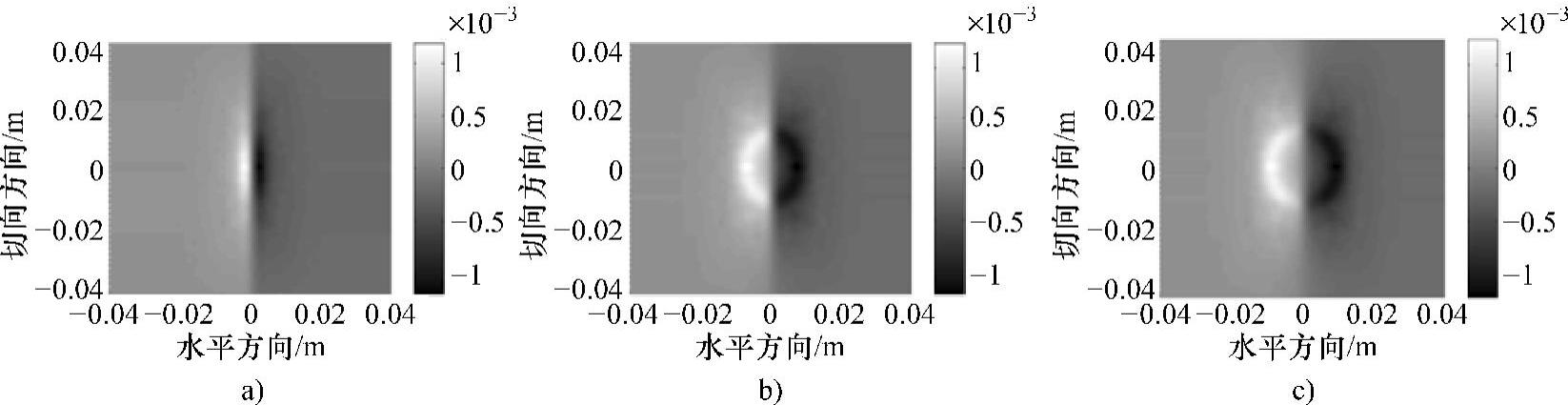

为了验证所提出的不完整信号下凹坑缺陷显示方法的可行性,图5-122与图5-123针对30mm×30mm×2mm凹坑缺陷,给出了已知10%、30%、60%、90%缺陷三维漏磁信号时的实际缺陷图与缺陷实时显示结果。

图5-121 水平沟槽缺陷与切向沟槽缺陷实时显示结果示意图

a)水平沟槽缺陷 b)切向沟槽缺陷

图5-122 实际的30mm×30mm×2mm凹坑缺陷

a)10%缺陷漏磁信号 b)30%三维漏磁信号 c)60%三维漏磁信号 d)90%三维漏磁信号

图5-123 30mm×30mm×2mm凹坑缺陷实时显示结果

a)10%三维漏磁信号 b)30%三维漏磁信号 c)60%三维漏磁信号 d)90%三维漏磁信号

以上结果表明,采用不完整信号下凹坑缺陷显示方法,可以在已知不同比例的缺陷三维漏磁信号时,对缺陷的相应部分进行实时显示。同时,比较实际缺陷与实时显示的缺陷可知,各比例缺陷三维漏磁信号下实际缺陷轮廓结果与实时显示的缺陷轮廓结果基本一致,验证了不完整三维漏磁信号下缺陷的量化与实时显示方法的可行性。

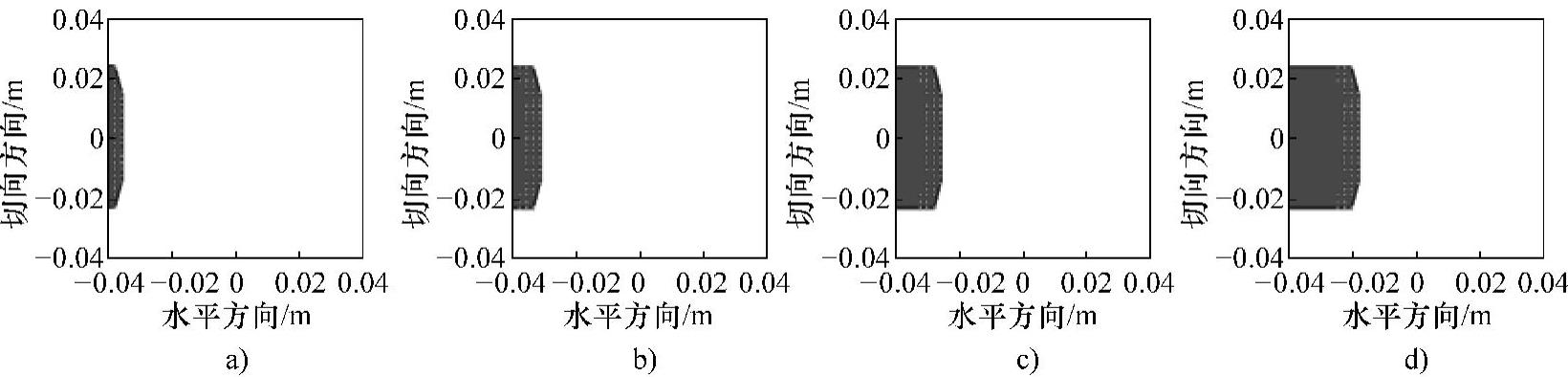

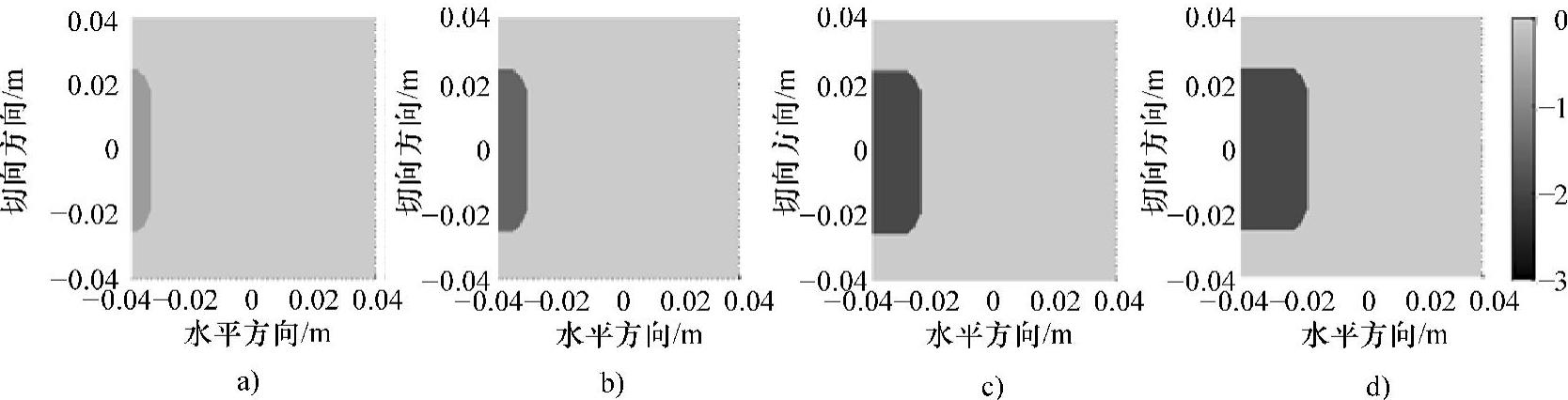

图5-124与图5-125分别给出了40mm×20mm×2mm水平沟槽缺陷在已知10%、30%、60%、90%缺陷三维漏磁信号情况下的实际缺陷图与缺陷实时显示结果,图5-126与图5-127则给出了20mm×40mm×2mm切向沟槽缺陷在已知10%、30%、60%、90%缺陷三维漏磁信号情况下的实际缺陷图与缺陷实时显示结果。

图5-124 实际的40mm×20mm×2mm水平沟槽缺陷

a)10%三维漏磁信号 b)30%三维漏磁信号 c)60%三维漏磁信号 d)90%三维漏磁信号

图5-125 40mm×20mm×2mm水平沟槽缺陷实时显示结果

a)10%三维漏磁信号 b)30%三维漏磁信号 c)60%三维漏磁信号 d)90%三维漏磁信号

图5-126 实际的20mm×40mm×2mm切向沟槽缺陷

a)10%三维漏磁信号 b)30%三维漏磁信号 c)60%三维漏磁信号 d)90%三维漏磁信号

以上结果表明,采用所提出的显示方法,可根据检测得到的缺陷边沿与深度实现水平沟槽与切向沟槽缺陷的实时显示,结果达到了预期的目标。并且对比实际缺陷与缺陷实时显示结果可知,不同缺少比例缺陷三维漏磁信号下的实际缺陷轮廓与实时显示的缺陷轮廓吻合度均较高。

图5-127 20mm×40mm×2mm切向沟槽缺陷实时显示结果

a)10%三维漏磁信号 b)30%三维漏磁信号 c)60%三维漏磁信号 d)90%三维漏磁信号

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。