1.待求解区域的分段识别

为了实现缺陷三维轮廓的反演,首先根据三维MFL检测信号图识别出待求解的目标区域(region of interest,ROI)。由于缺陷产生的全部MFL检测信号均含有缺陷轮廓的潜在信息,为了更准确地反演缺陷轮廓,原始的缺陷MFL检测信号应保留。同时,在包含完整的缺陷MFL检测信号的前提下,所识别出的待求解ROI应尽可能小,从而减少后续缺陷轮廓反演过程中需要处理的数据量。

三维MFL检测信号轴向分量的幅值是待求解区域的最基本判别条件。在管壁无缺陷的完好区域,轴向MFL检测信号的幅值较小,相应的检测图像比较平坦;而在管壁的缺陷区域,轴向MFL检测信号的幅值显著增大,相应的检测图像的变化比较明显。鉴于此,可将油气管道上有缺陷的区域及其邻近的区域定义为待求解的ROI;对应的,将无缺陷的完好区域称为NON-ROI。

基于轴向MFL检测信号的上述特性,为了划定出管壁的ROI和NON-ROI,可采用如下的分段识别方法对管道轴向MFL检测信号图进行检测:

1)将获得的管道轴向MFL检测数据按周向进行划分,对每一路传感器所测数据进行单独检测。

2)对于每一路待检测的轴向MFL检测数据,将其沿轴向分割成长度为L的多个数据段,查找每个数据段内的最大值max{X}和最小值min{X}。

3)定义用于判断的阈值TH1和TH2,若max{X}-min{X}>TH2成立,或者max{X}>TH1成立,则判定该段数据为管道ROI内的检测数据,否则即为NON-ROI的检测数据。

该分段识别方法的关键在于定义合适的数据段长度L、阈值TH1和TH2,而这些参数需要根据管壁磁化强度、检测器采样间隔等条件进行合理的选择。

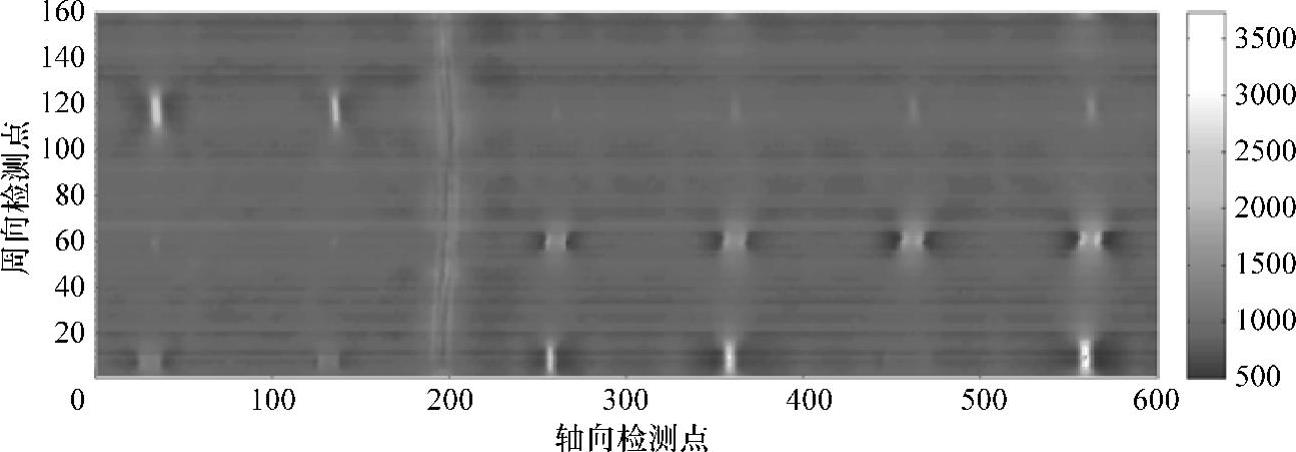

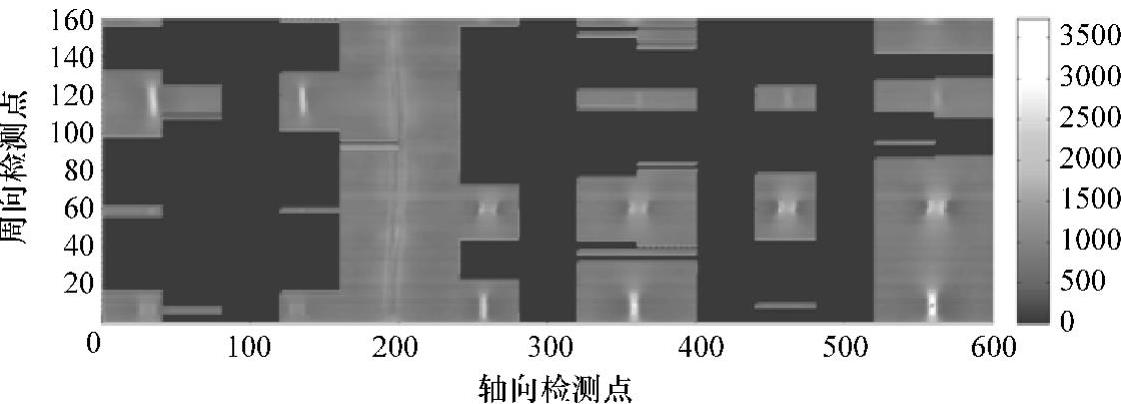

图5-10所示为一段口径为457mm、壁厚为14.3mm管道的轴向MFL检测数据,其中检测信号最大值为4095,对应实际漏磁场500Gs。基于该段数据,进行管壁ROI的识别试验。分析所示的轴向MFL检测数据可知:在该段管道的无缺陷处,检测信号所对应的磁感应强度幅值约为125Gs;而在管壁缺陷处,检测信号对应的磁感应强度幅值达200Gs以上。考虑到MFL检测信号中噪声信号的幅值一般小于2Gs,将用于判断的阈值TH1和TH2分别设定为200Gs和20Gs。

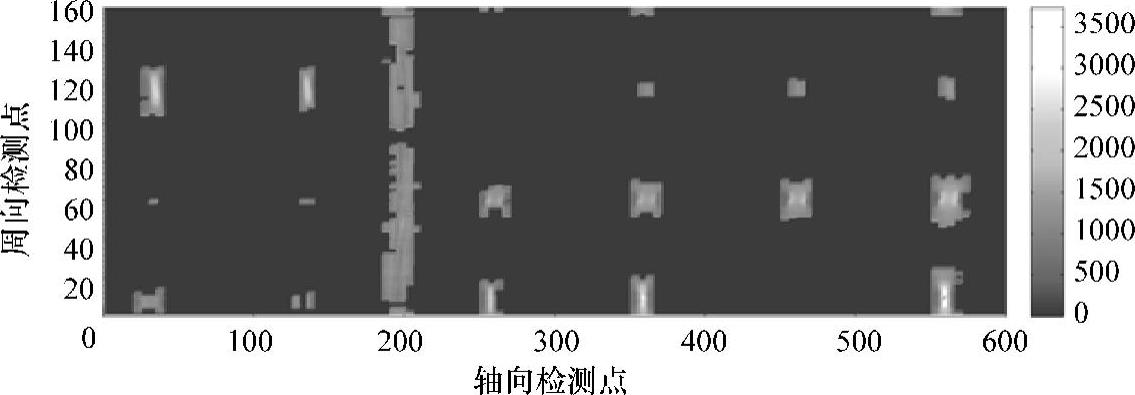

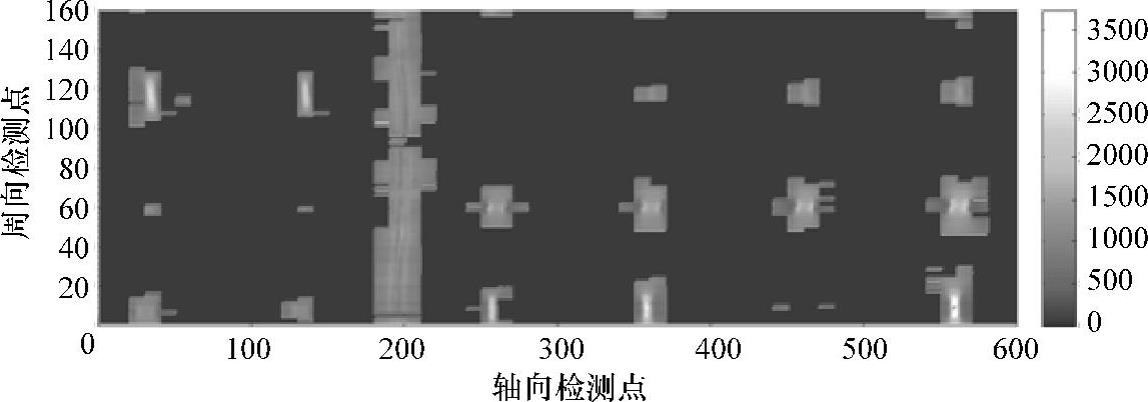

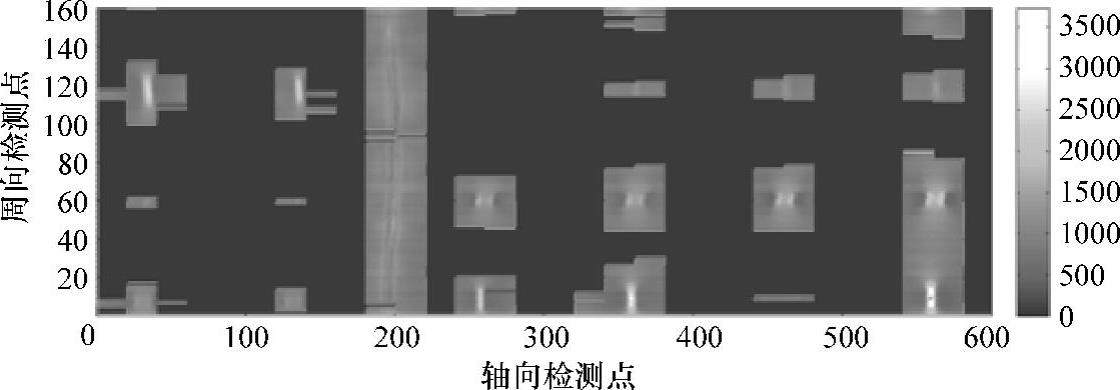

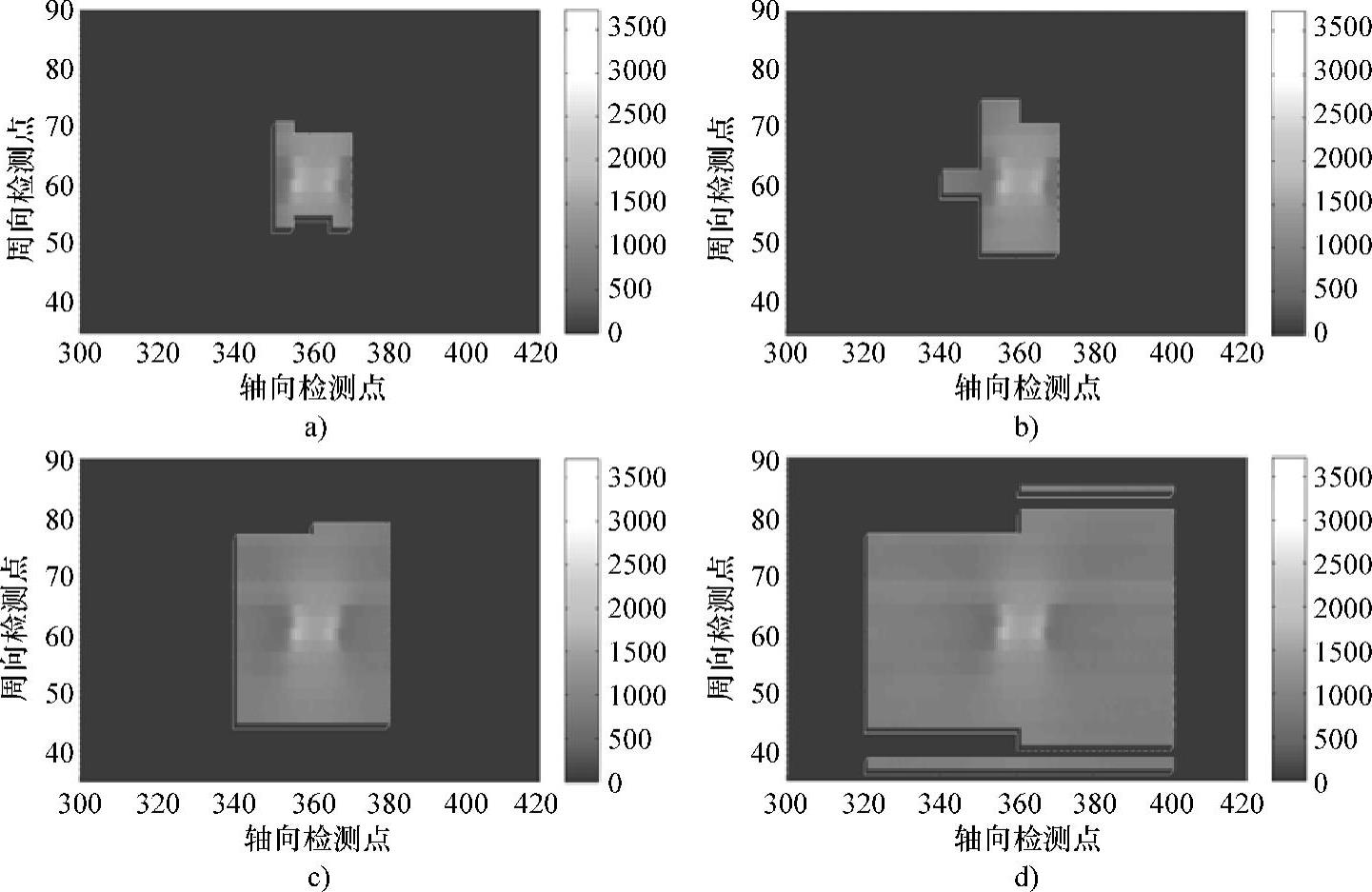

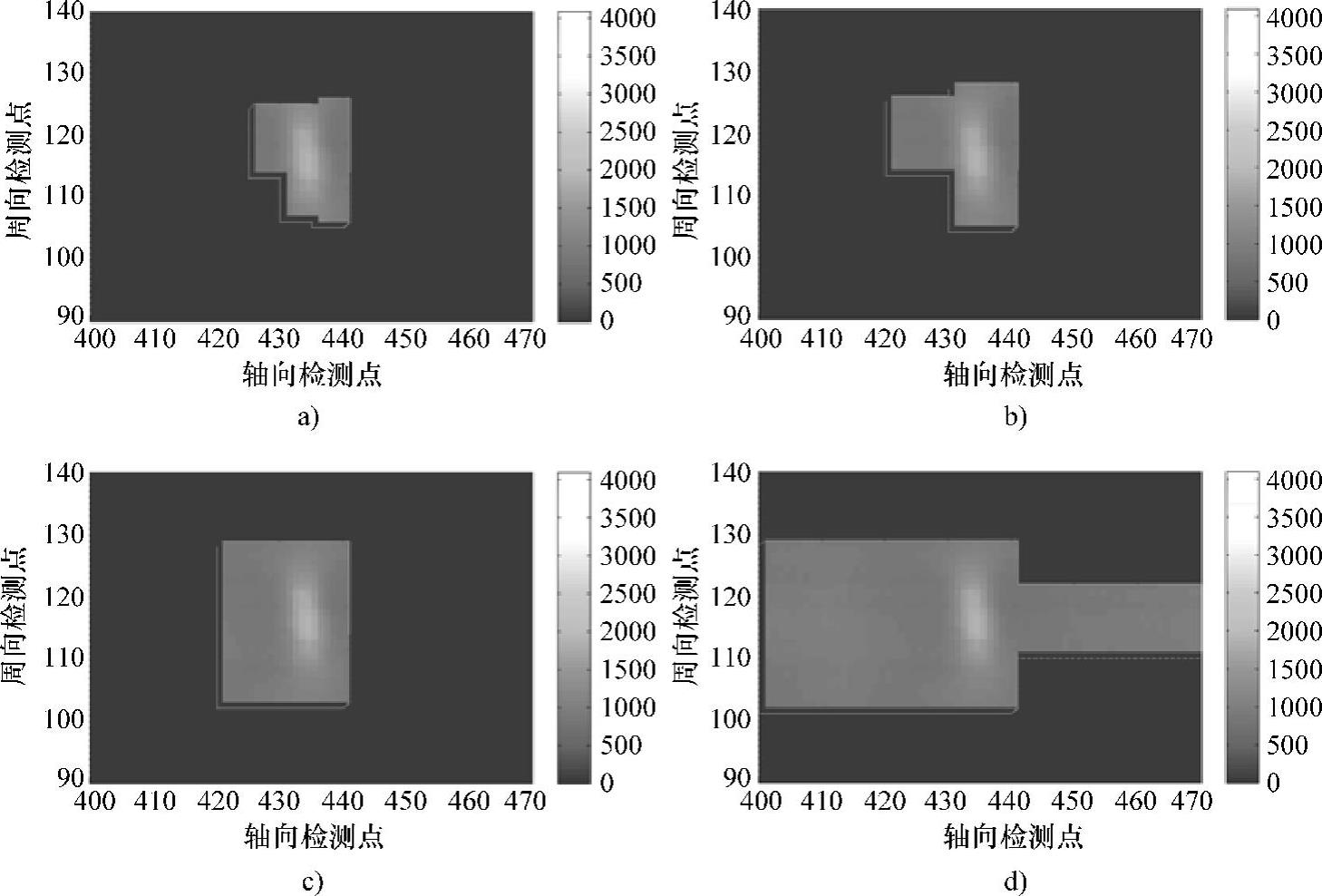

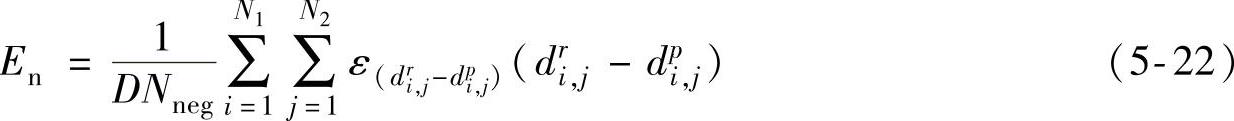

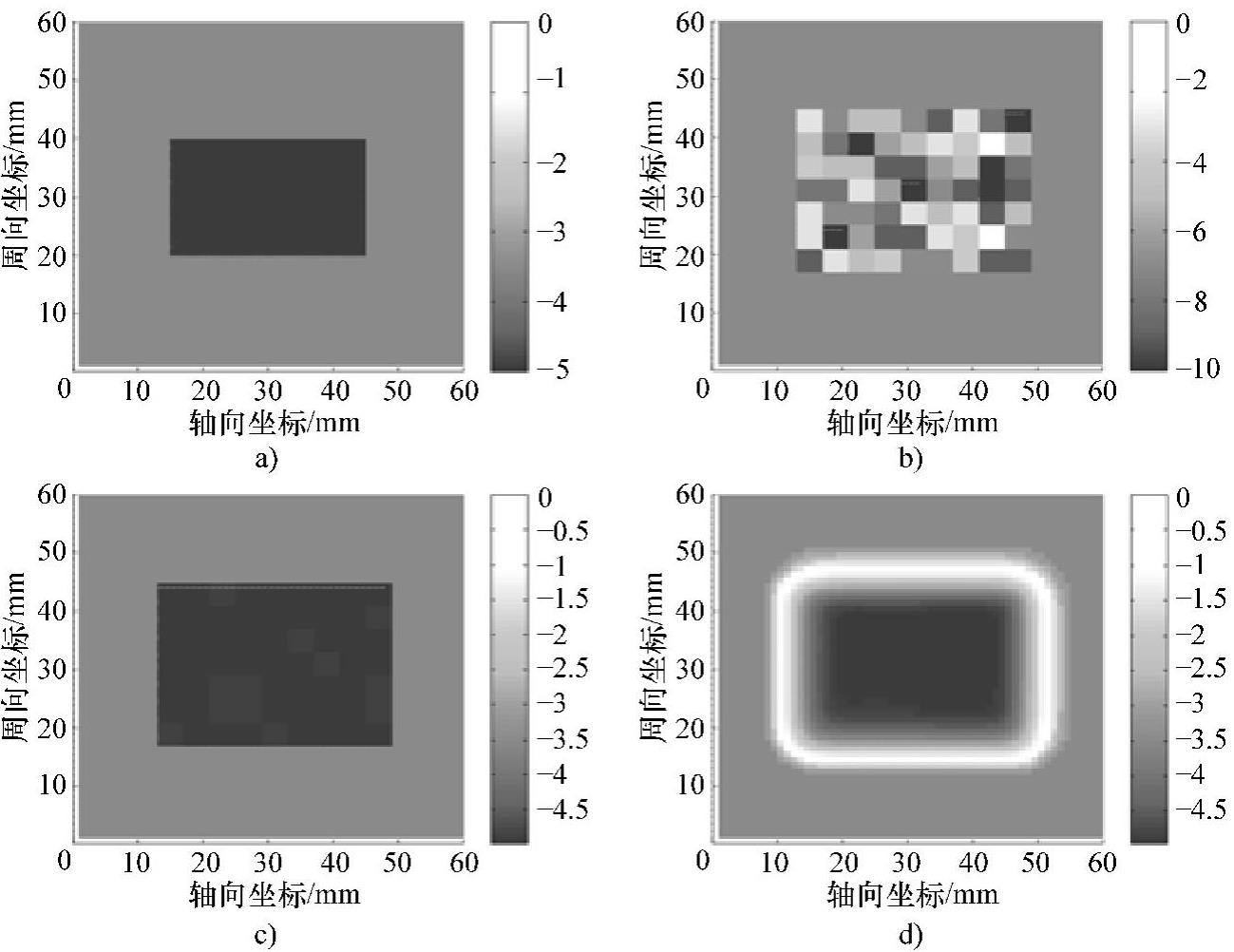

令数据分段长度L分别取5、10、20和40,得到如图5-11~图5-14所示的基于轴向MFL检测数据的ROI识别结果。由识别结果可知,在不考虑ROI大小是否合适的情况下,管壁上所加工的人工缺陷均被检出。经统计,在所设定的判断阈值下,无论数据分段长度L取5、10、20或40,管壁上实际缺陷的检出率均达98%以上。实际缺陷的高检出率,表明所设定的判断阈值完全满足缺陷检测的要求。

图5-10 口径为457mm、壁厚为14.3mm管道的轴向MFL检测数据示例

图5-11 基于轴向MFL检测数据的ROI识别结果(L=5)

图5-12 基于轴向MFL检测数据的ROI识别结果(L=10)

图5-13 基于轴向MFL检测数据的ROI识别结果(L=20)

图5-14 基于轴向MFL检测数据的ROI识别结果(L=40)

ROI的大小是否合适,会受到数据分段长度L取值的直接影响。当L=5时,与真实缺陷MFL检测信号范围相比,识别出的ROI存在明显的缺失;当L=10时,ROI识别结果有所改善,但仍为存在部分缺失的不规则区域;当L=40时,ROI识别结果完整地包含了缺陷及其附近区域,但同时也包含了大量的无关区域,导致缺陷轮廓反演待求解区域过大;当L=20时,ROI识别结果为完整的规则区域,既完整地包含了缺陷及其附近区域,也不存在过量的无关区域,识别效果最好。

选定一个28.6mm×14.3mm×7.2mm矩形缺陷和一个28.6mm×7.2mm弧面缺陷进行详细分析,图5-15和图5-16分别给出了两个缺陷在不同数据分段长度时的ROI识别结果。当数据分段长度取5或10时,识别出的ROI与真实缺陷轮廓相比偏小,存在明显的检测区域缺失;当数据分段长度取40时,ROI识别结果包含了过多的无关区域,会增加缺陷三维轮廓反演运算的数据量;当数据分段长度取20时,识别出的ROI包含了完整的缺陷轮廓,并且冗余度小,因此20为比较合适的数据分段长度取值。

图5-15 28.6mm×14.3mm×7.2mm矩形缺陷在不同数据分段长度时的ROI识别结果

a)L=5 b)L=10 c)L=20 d)L=40

图5-16 28.6mm×7.2mm弧面缺陷在不同数据分段长度时的ROI识别结果

a)L=5 b)L=10 c)L=20 d)L=40

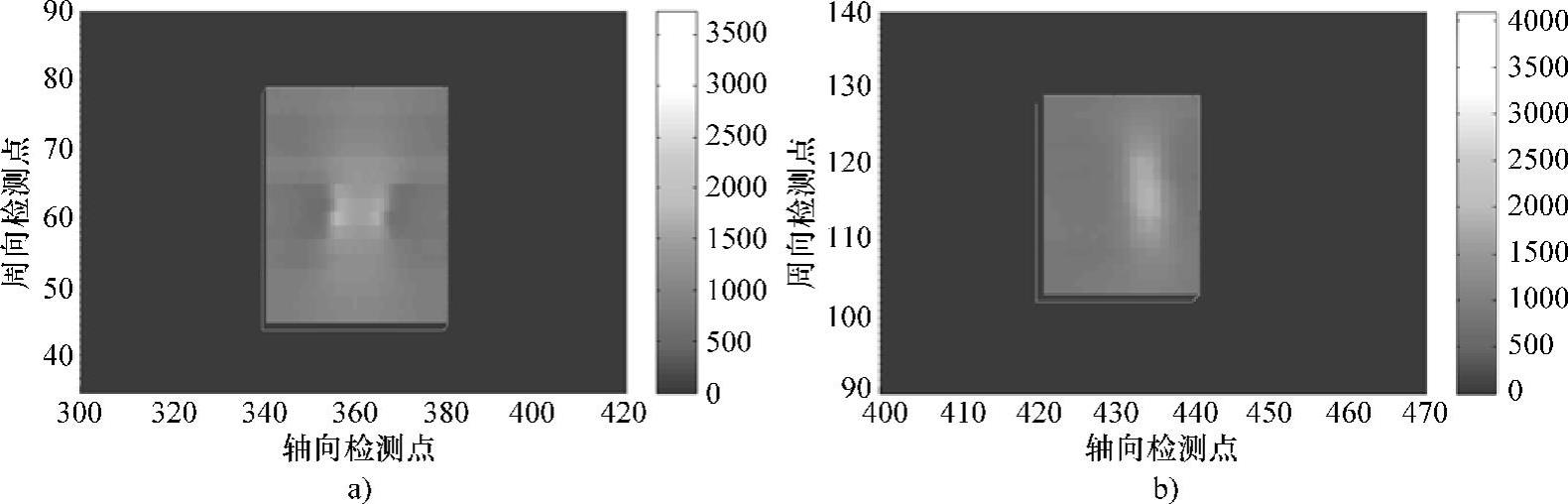

由于识别出的ROI不一定为规则的矩形区域,为了后续数据处理的方便,对识别结果进行规则化处理。对图5-15c与图5-16c所示的ROI识别结果,分别沿轴向与周向取该区域的最外边界,得到的最终矩形待求解区域识别结果如图5-17所示。

图5-17 最终求得的矩形待求解区域

a)28.6mm×14.3mm×7.2mm矩形缺陷 b)28.6mm×7.2mm弧面缺陷

2.缺陷开口轮廓检测方法

在缺陷三维轮廓的迭代反演过程中,为了降低缺陷模型的复杂度、减小缺陷轮廓迭代反演的搜索空间,首先利用三维MFL检测信号对缺陷开口轮廓进行检测,从而确定待求解的平面区域。

由三维MFL检测信号的特点可知,检测信号的幅值在缺陷边沿处的变化最为明显。因此,可通过计算MFL检测信号图中各点对应的梯度值来估算缺陷的开口轮廓。针对三维MFL检测,可分别基于各分量信号进行缺陷开口轮廓的检测,再对三维分量的检测结果进行加权合成。

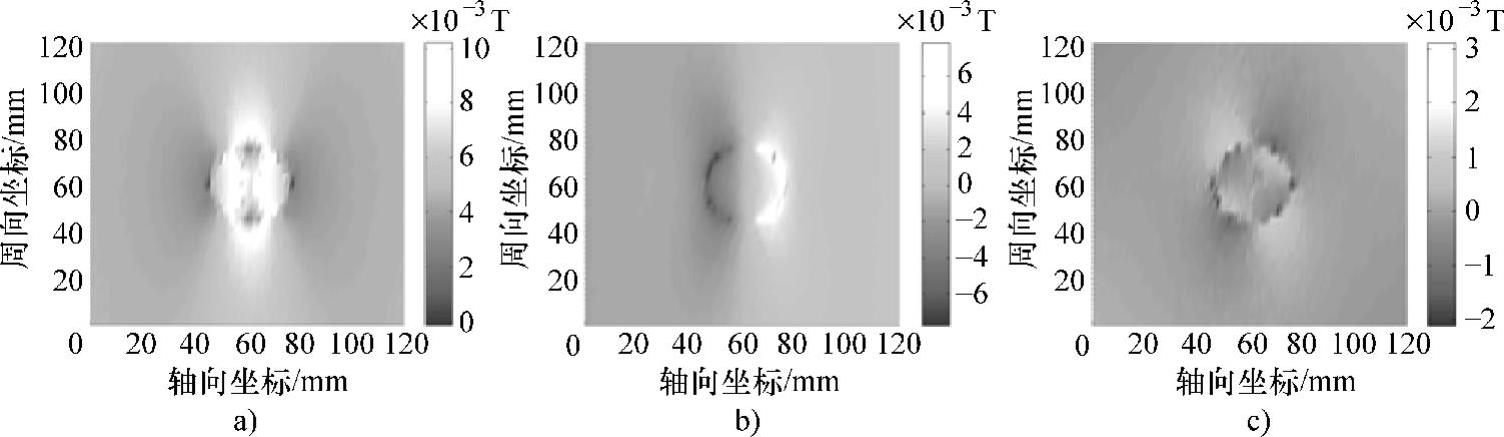

以图5-18所示的28.6mm×7.2mm弧面缺陷的三维MFL检测信号图为例,利用离散So-bel算子,分别计算轴向、径向和周向分量信号图中各点的梯度值。对于任一分量信号图A,将横向与轴向的Sobel卷积算子分别与图像A进行平面卷积,可得到图像横向与轴向方向的近似梯度值G(x)与G(y),即

式中,MFL检测信号图A中各点磁感应强度的单位均为T。

图5-18 28.6mm×7.2mm弧面缺陷的三维MFL检测信号图

a)轴向分量 b)径向分量 c)周向分量

进而分别计算图像A中各点的梯度值G及其方向角θ,即

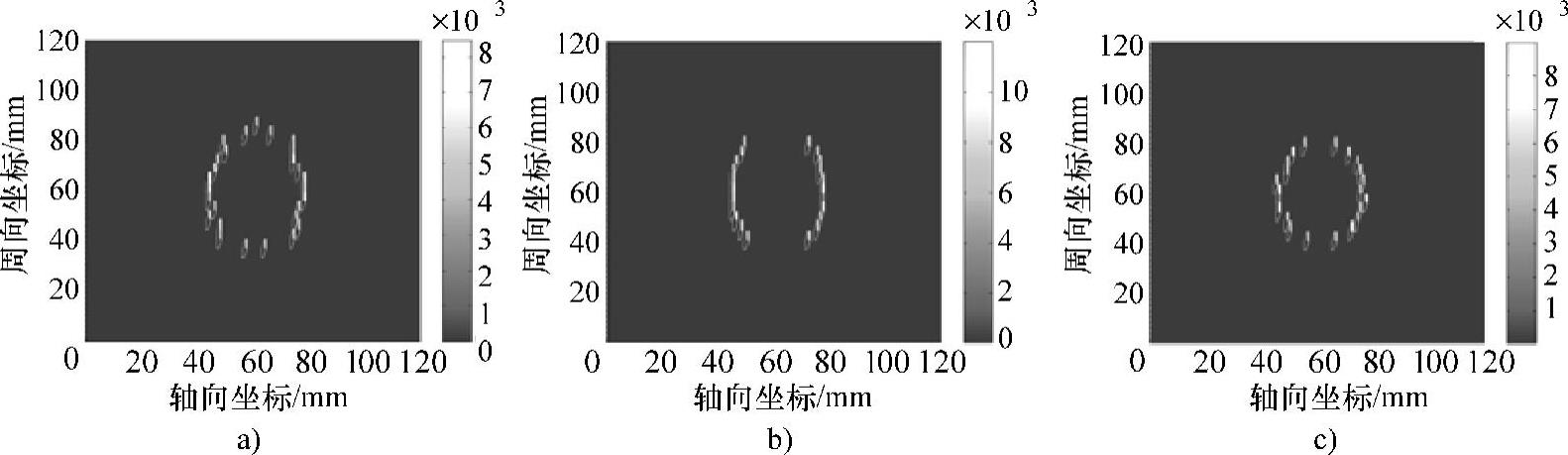

计算得到三维MFL检测各分量信号的梯度值分布如图5-19所示。

图5-19 28.6mm×7.2mm弧面缺陷三维MFL检测各分量信号的梯度值分布

a)轴向分量 b)径向分量 c)周向分量

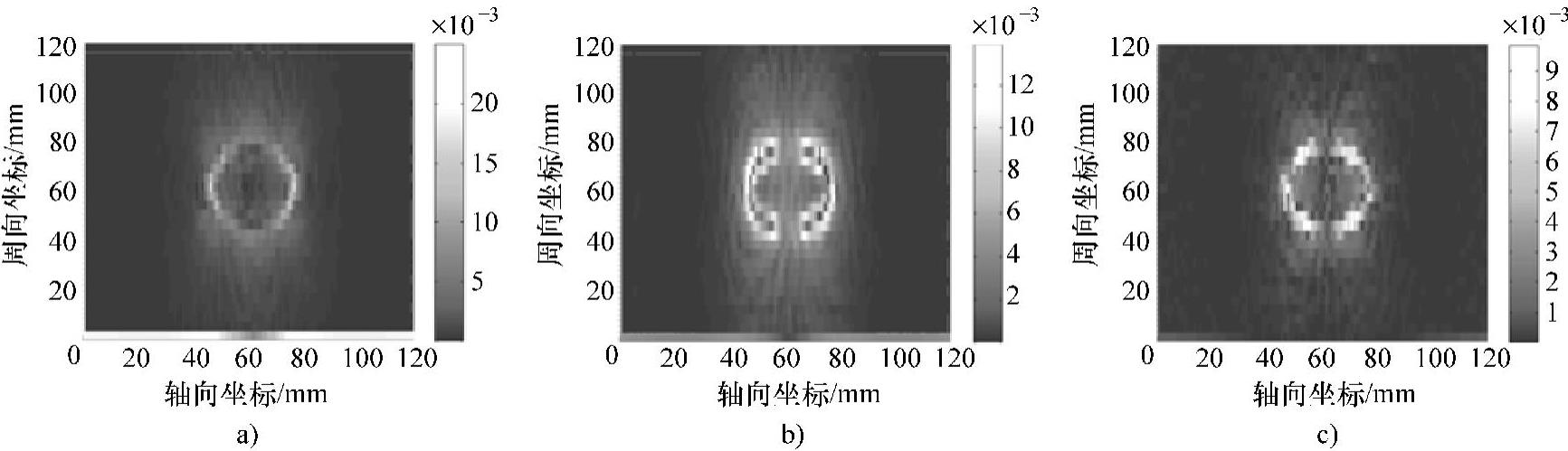

为检测缺陷开口轮廓,设定阈值G(δ),所有梯度值大于G(δ)的点均被识别为缺陷开口边沿点,其余点则被识别为非边沿点。由梯度值分布可知:当阈值过大时,会出现缺陷边沿缺失;当阈值过小时,会出现不必要的干扰;只有当阈值取值合适,才会获得清晰而准确的缺陷开口边沿点识别结果。针对图5-19所示的三维MFL检测信号梯度值分布图,分别调整轴向、径向和周向分量的检测阈值至0.004、0.006和0.004,得到如图5-20所示的缺陷开口边沿点的直接识别结果。

图5-20 28.6mm×7.2mm弧面缺陷开口边沿点的直接识别结果

a)轴向分量 b)径向分量 c)周向分量

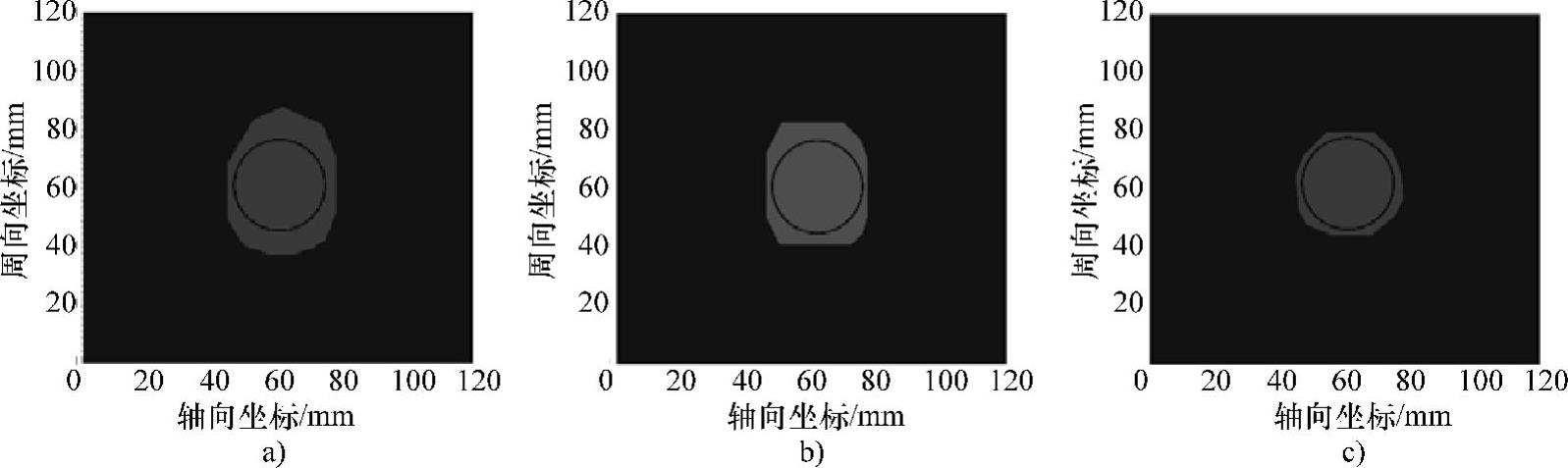

为了剔除缺陷开口边沿点的直接识别结果中所包含的内部无关点,提取直接识别结果中的最外边沿点,得到如图5-21所示的修正后识别结果。

图5-21 28.6mm×7.2mm弧面缺陷开口边沿点的修正后识别结果

a)轴向分量 b)径向分量 c)周向分量

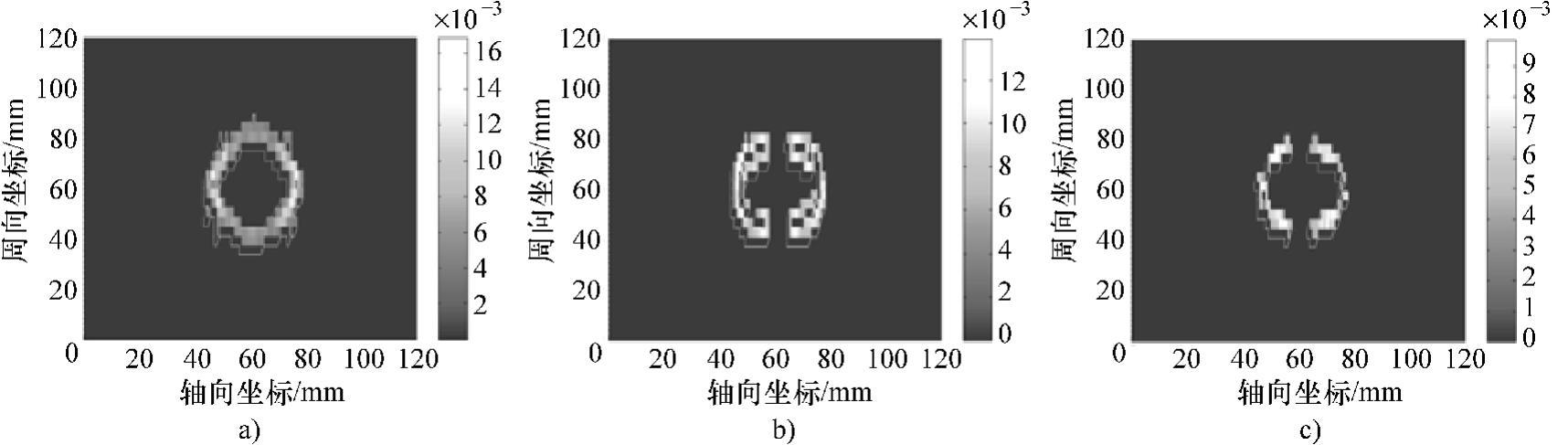

在修正后识别结果中的所有边沿点处,做出通过该点且与该点梯度方向相垂直的直线。所有直线围成的封闭区域即为缺陷开口轮廓的识别结果,如图5-22所示。图中,亮灰色区域为开口轮廓识别结果,其中的黑色圆圈为实际的缺陷开口外形。对比可知,由三维MFL检测信号分量识别出的缺陷开口轮廓均包含了完整的缺陷开口外形,周向分量的识别结果最接近真实轮廓,轴向分量识别结果超出的区域最大。

取基于三维MFL检测信号的缺陷开口轮廓识别结果的公共部分,并对边沿进行适当的平滑处理,得到缺陷开口轮廓的最终检测结果如图5-23所示。对比可知,检测结果略大于真实的缺陷开口,较好地反映了缺陷开口轮廓的实际情况。

图5-22 28.6mm×7.2mm弧面缺陷的开口轮廓识别结果

a)轴向分量 b)径向分量 c)周向分量

图5-23 28.6mm×7.2mm弧面缺陷的开口轮廓最终检测结果

a)平滑前 b)平滑后

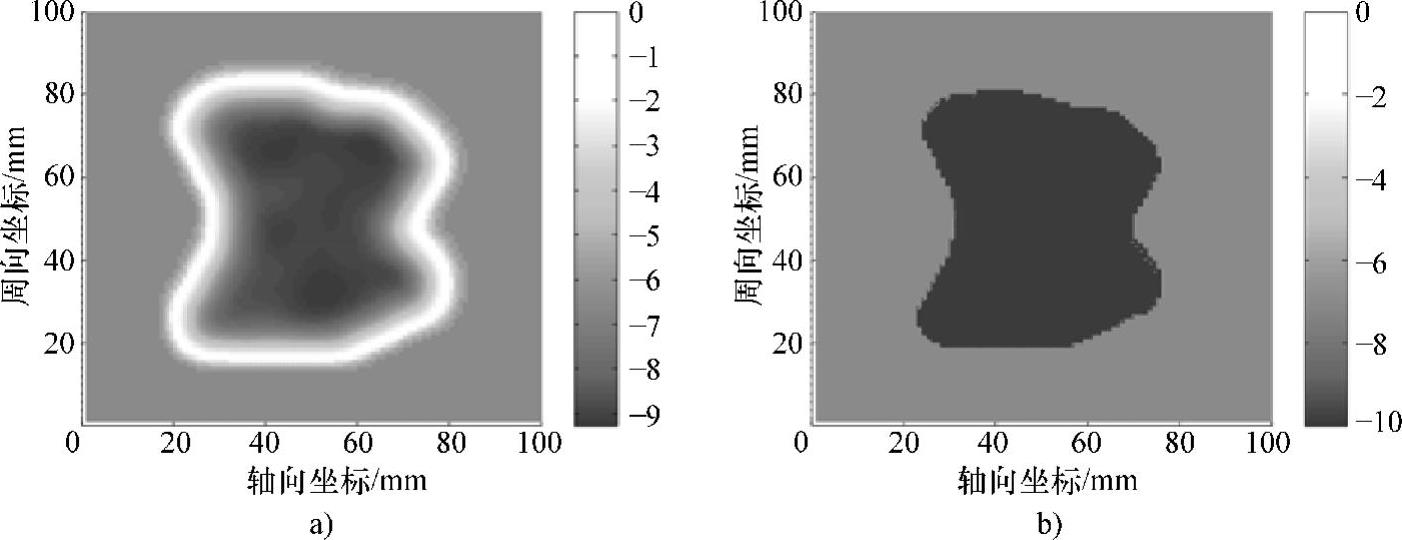

图5-24 不规则缺陷的开口轮廓识别结果

a)真实缺陷 b)开口轮廓检测结果

为进一步验证所提出的检测方法的准确性,对不规则缺陷进行有限元仿真,缺陷形状如图5-24a所示,进而基于三维MFL检测信号进行开口轮廓检测,得到如图5-24b所示的识别结果。对比可知,该不规则缺陷的开口轮廓检测结果与实际的缺陷开口轮廓差别不大,基于三维MFL检测信号梯度检测的缺陷开口轮廓与实际缺陷开口基本符合。

3.缺陷三维轮廓网状模型

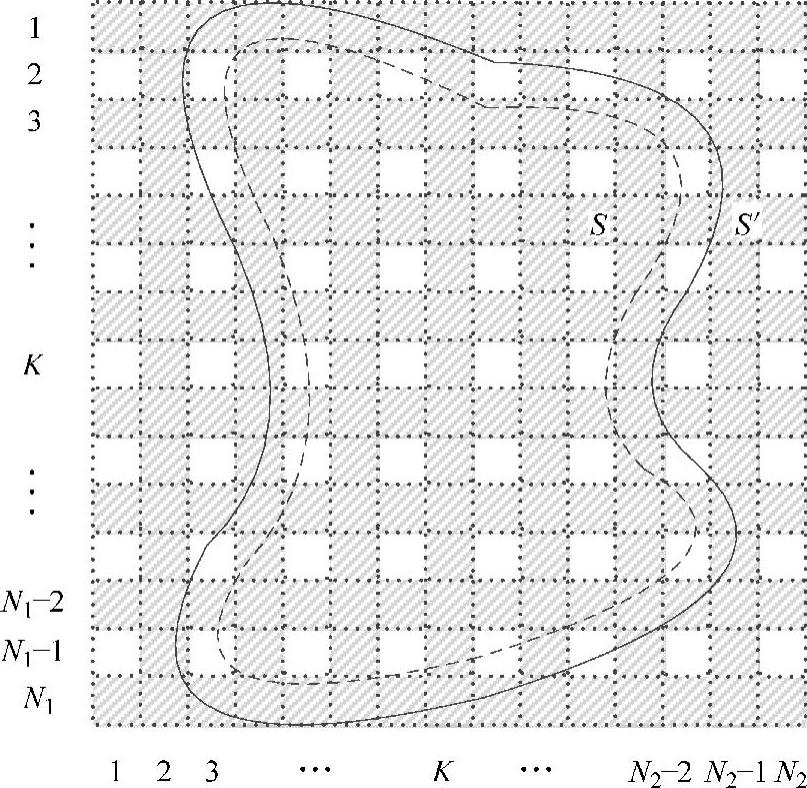

为了减小缺陷轮廓迭代反演算法的搜索空间,提出一种由任意缺陷开口轮廓建立缺陷三维轮廓网状模型的方法,其流程示意图如图5-25所示。

所提出的缺陷三维轮廓网状模型建立方法的具体步骤如下:

1)为了避免缺陷开口轮廓检测误差的影响,将开口轮廓S扩大至1.05倍,得到新的轮廓区域S′。

2)确定缺陷轮廓网状模型在水平面内的划分尺寸,以区域S′的中心为基点将S′所在平面划分为N1×N2个栅格。

图5-25 缺陷三维轮廓网状模型的建立流程示意图

3)选定所有与S′有交叠的栅格,组合得到新的缺陷三维轮廓反演待求解区域。

4)确定缺陷轮廓网状模型在深度方向的划分尺寸,为待求解区域内的所有栅格加入深度参数d,建立最终的缺陷三维轮廓网状模型Mn。

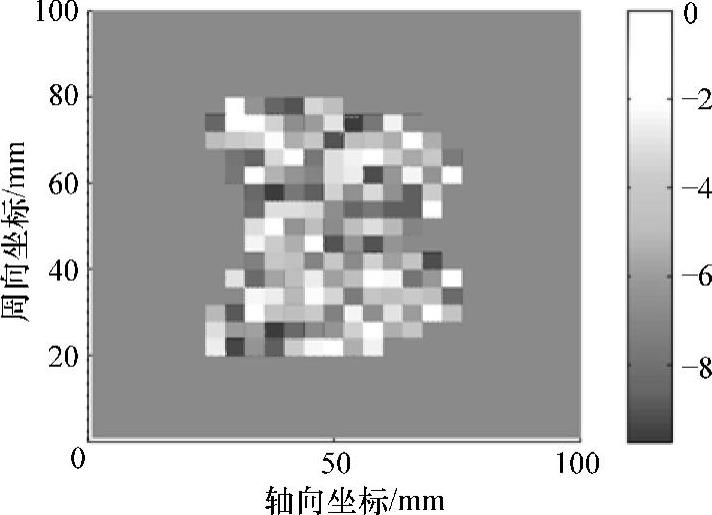

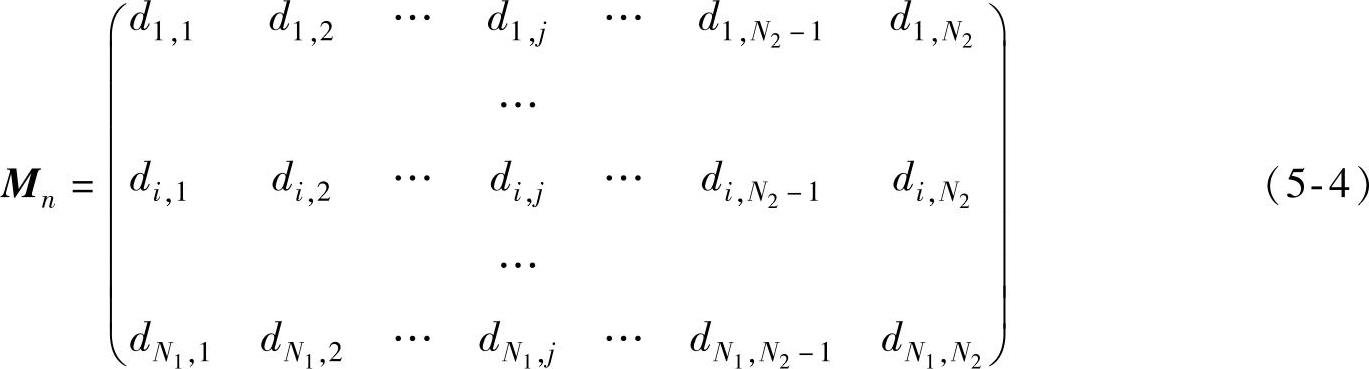

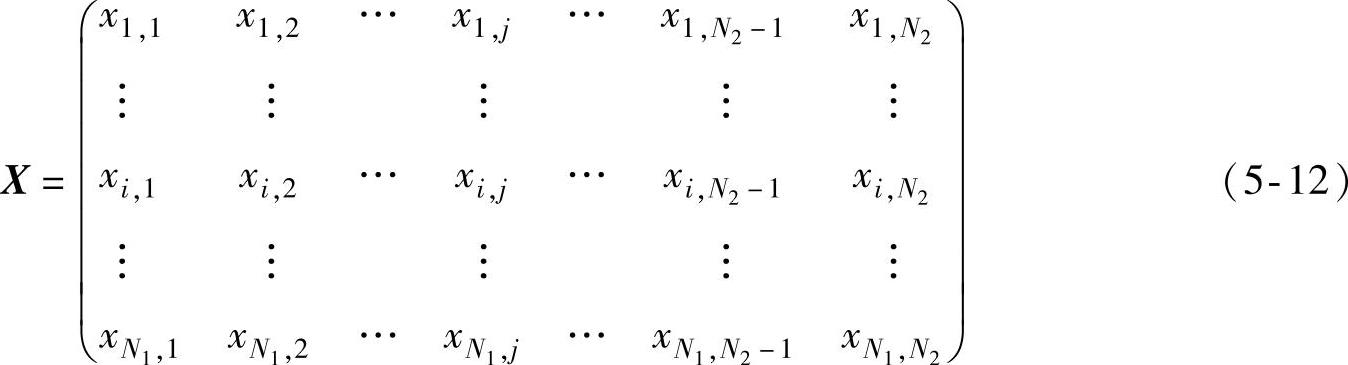

图5-26所示为加入深度参数后建立的最终缺陷三维轮廓网状模型的示例,其中未知参数为各个栅格区域的深度d。令di,j表示第i行、第j列的栅格深度值,则基于网状模型的任意缺陷均可用以下形式的矩阵进行表示,即

图5-26 缺陷三维轮廓网状模型示例

在基于网状模型的缺陷表达式中,缺陷开口轮廓外部所有栅格的深度均为0。在缺陷三维轮廓迭代反演过程中,仅对缺陷开口轮廓内部的深度值进行修正。

此外,在获得基于网状模型的反演结果后,将进行适当的平滑处理,以得到与实际缺陷更加符合的平滑边沿。

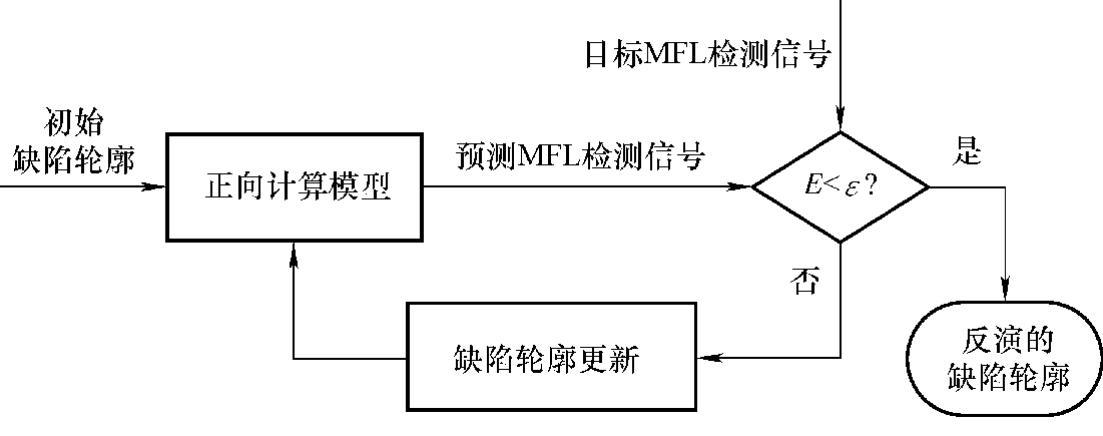

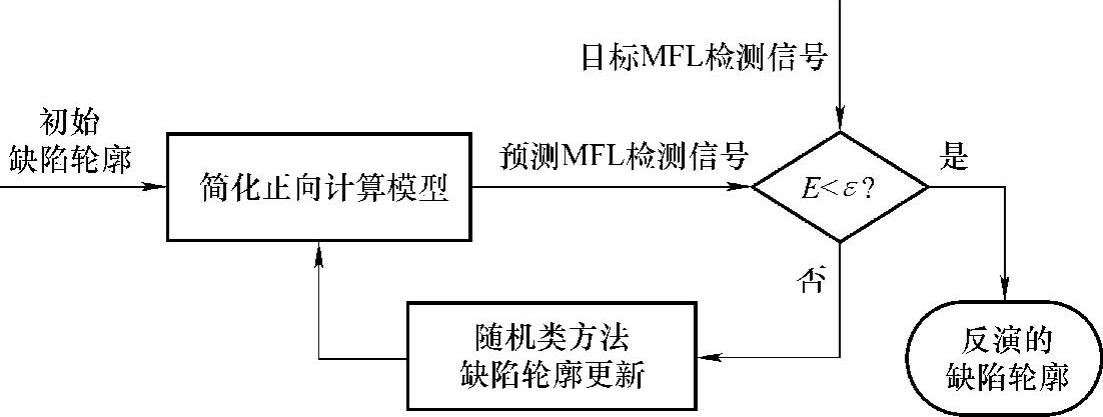

4.随机搜索求解策略

迭代反演方法的基本思路是:将缺陷轮廓反演的漏磁场逆向计算问题,转换为求解预测MFL检测信号与真实MFL检测信号间误差最小值的最优化问题。其基本流程如图5-27所示,缺陷轮廓的迭代反演由任意的初始缺陷轮廓开始,通过正向计算模型得到预测的MFL检测信号。其中,为了获得较准确的MFL检测信号计算结果,正向计算模型通常采用有限元计算等数值解法。得到预测MFL检测信号后,若其与目标信号的误差尚未达到预期,对缺陷轮廓进行更新后继续迭代;若误差已达到预期值,则迭代过程终止,当前的缺陷轮廓即为反演得到的结果。

图5-27 缺陷轮廓迭代反演方法的基本流程

最优化问题的求解策略有确定性搜索方法和随机性搜索方法两种,均可用于迭代反演方法中的缺陷轮廓更新。

确定性搜索方法利用当前搜索位置邻域的信息确定搜索方向与步长,包括最速下降法、共轭梯度法、拟牛顿法等。确定性方法的搜索速度快,但在本质上仍是一种局部寻优方法。在缺少合适的初始猜测缺陷轮廓时,确定性方法易陷入缺陷轮廓迭代反演的局部最优解,从而不能找到真实的缺陷轮廓。此外,缺陷轮廓反演为病态的逆问题,确定性方法在迭代过程中通常需要进行附加的正则化处理,否则会产生较大的计算误差,甚至导致迭代无法正常进行。

随机性搜索方法包括禁忌搜索算法、模拟退火算法和基因算法等。该类方法在迭代解的生成过程中引入随机变量或伪随机变量,使得搜索方向与步长具有一定的随机性,从而可以避免迭代过程陷入局部最优解。与确定性方法相比,随机性方法的不足之处在于搜索速度偏慢,从而会导致缺陷轮廓迭代反演的总时间相对较长。

综合考虑以上两类方法的优缺点,为了获得更精确的缺陷轮廓反演结果,选择随机性搜索方法作为缺陷轮廓迭代反演方法的优化策略。图5-28所示为基于随机性搜索方法的漏磁检测缺陷三维轮廓迭代反演方法的基本流程,其中实测与预测的MFL检测信号均采用三维MFL检测信号,缺陷轮廓在每次迭代过程中均基于随机性搜索策略进行更新。

此外,针对漏磁检测缺陷三维轮廓反演的具体应用,考虑到随机性搜索方法存在搜索速度偏慢的问题,下面将在优化目标函数、简化正向计算模型等方面进行研究,进而加快缺陷轮廓反演的速度。

5.相似度目标函数

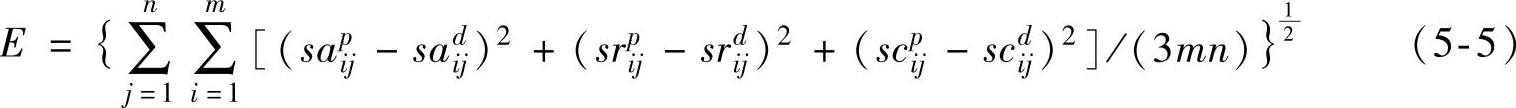

在迭代反演算法中,目标函数的常用定义是预测MFL检测信号与实测MFL检测信号间的绝对误差,而该误差可通过求解两种MFL检测信号间的均方根误差来实现,即

式中,sapij、srpij、scpij为正向模型预测的轴向、径向与周向MFL检测信号,单位均为T;sadij、srdij、scdij为目标轴向、径向与周向MFL检测信号,单位均为T;i和j分别为沿管道轴向与周向的采样数据点个数。

图5-28 漏磁检测缺陷三维轮廓随机搜索迭代反演方法的基本流程

以绝对误差定义的目标函数,要求漏磁检测有限元正向计算具有绝对精确的结果。这种定义虽然直观准确,却并非最适合于MFL检测缺陷三维轮廓迭代反演方法的目标函数。事实上,在缺陷轮廓迭代反演流程的判别条件中,最优解的目标函数取值应是所有可能解目标函数取值中的最小值,却不必一定为零。在迭代过程的判别条件中,对于任意两个可行解,只要相对更接近真实缺陷的可行解具有更小的目标函数值,任何形式的目标函数定义均不会对迭代过程的判别结果造成影响。如此,若能找到符合此要求的其他目标函数定义,就不一定要求漏磁检测有限元正向计算具有绝对精确的结果,因而可以适当降低有限元计算的剖分精度而不影响迭代过程的判别结果,从而减少有限元正向计算的内存与时间消耗。

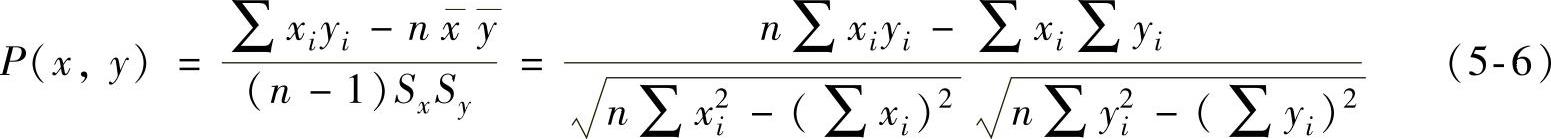

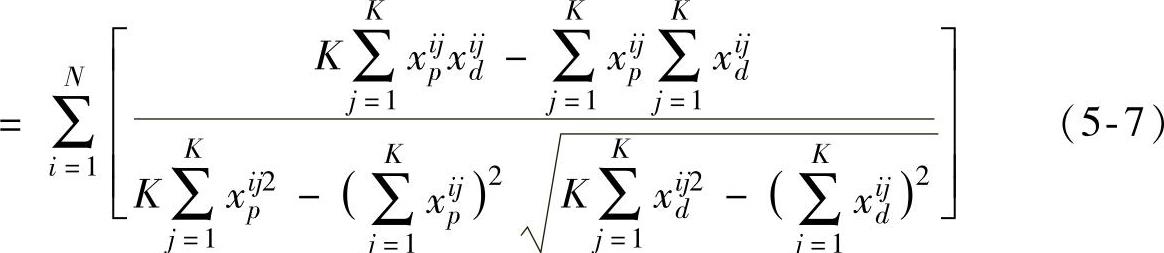

皮尔逊相关系数是度量两个变量之间相关程度的一种有效方法,可以用于测量预测MFL检测信号与实测MFL检测信号间的相似程度,因而可以基于此来定义缺陷轮廓迭代反演算法的目标函数。对于任意两个数据样本x和y,可求出其对应的皮尔逊相关系数,即

式中,Sx和Sy分别为x和y各自的样本标准偏差。

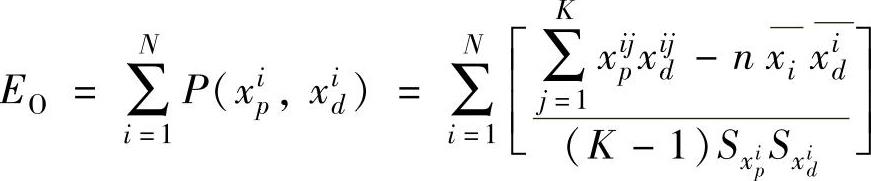

在缺陷轮廓的迭代反演过程中,为了比较预测MFL检测信号与目标MFL检测信号间的相似度,将一维MFL检测信号间的相似度目标函数定义为

式中,xpi为预测MFL检测信号沿管道轴向的检测数据序列,单位为T;xdi为实测MFL检测信号沿管道轴向的检测数据序列,单位为T;N为沿管道周向的漏磁传感器通道数;K为沿管道轴向的总采样点数。

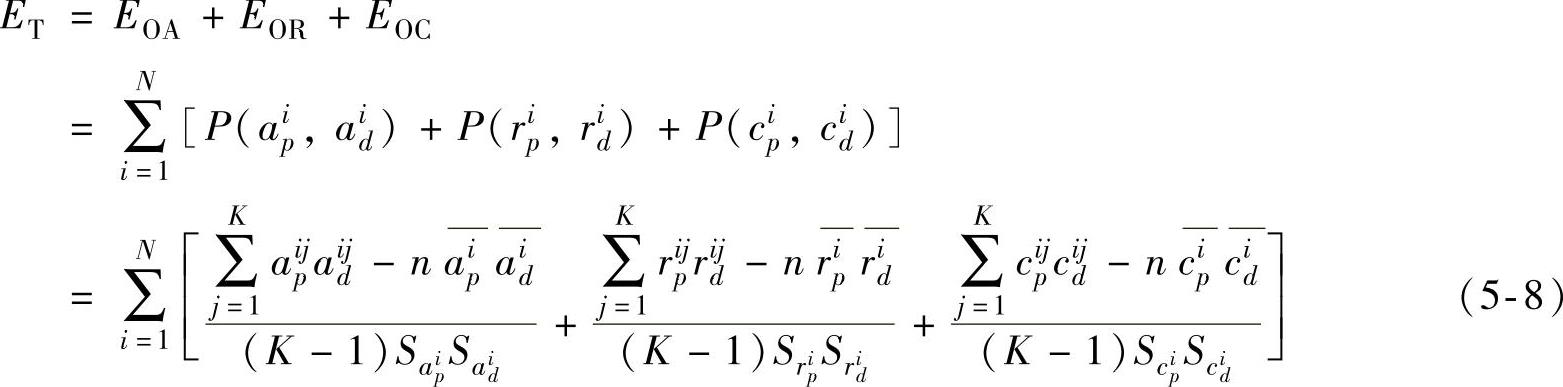

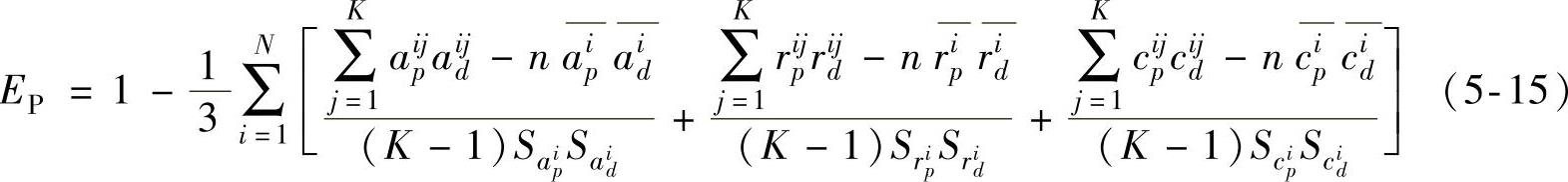

相应的,将三维MFL检测信号间的相似度目标函数定义为

式中,EOA、EOR和EOC分别为轴向、径向与周向MFL检测信号的相似度目标函数。

为了将缺陷三维轮廓的反演问题转换为求解目标函数最小值的最优化问题,并将目标函数最小值设定为0,最终定义如下形式的三维MFL检测信号相似度目标函数,即

式中,api、rpi和cpi分别为预测的轴向、径向与周向MFL检测信号沿管道轴向的检测数据序列,单位均为T;adi、rid和cdi为实测的轴向、径向与周向MFL检测信号沿管道轴向的检测数据序列,单位均为T; 、

、 和

和 为预测数据序列的标准偏差;

为预测数据序列的标准偏差; 、

、 和

和 为实测数据序列的标准偏差;N为沿管道周向的漏磁传感器通道数;K为沿管道轴向的采样点个数。

为实测数据序列的标准偏差;N为沿管道周向的漏磁传感器通道数;K为沿管道轴向的采样点个数。

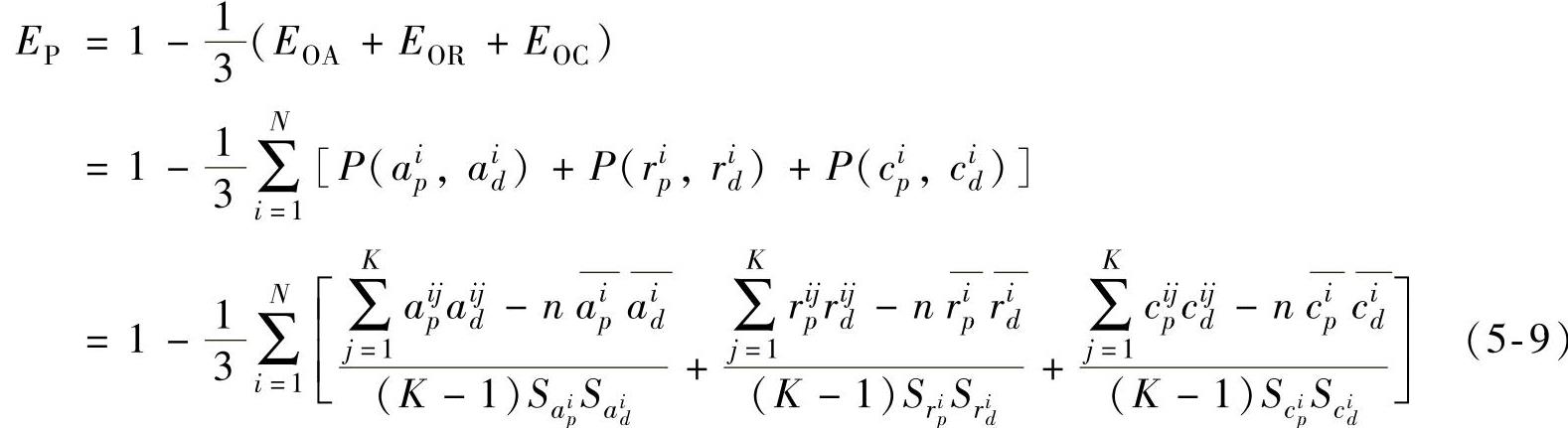

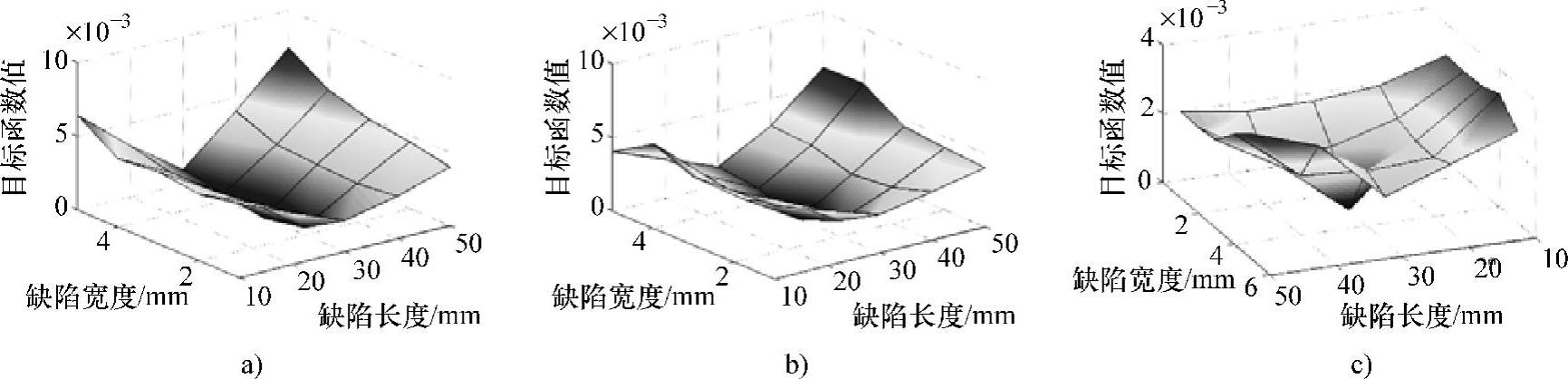

为了验证相似度目标函数的可行性,进行如下试验。以30mm×3mm×7.2mm的矩形缺陷为目标缺陷,将其三维MFL检测信号定义为目标MFL检测信号。改变缺陷的长度与宽度,通过有限元仿真计算得到相应的三维MFL检测信号,并计算相应的缺陷MFL检测信号与目标MFL检测信号间的相似度目标函数值。最终,统计相似度目标函数值随缺陷长度与宽度尺寸的变化情况,如图5-29所示。

由统计结果可知:当缺陷尺寸与目标缺陷的尺寸相同时,相似度目标函数的取值为0;随着缺陷尺寸与目标缺陷尺寸之间偏差的增大,相似度目标函数的取值单调递增。在缺陷轮廓迭代反演方法中,若以本书所提出的相似度目标函数作为迭代判别的目标函数,则可正确地判断缺陷尺寸与目标缺陷尺寸之间的偏差。由此可见,本书所提出的相似度目标函数满足漏磁检测缺陷轮廓迭代反演方法的要求,是一种实际可行的用于迭代过程判别的目标函数。

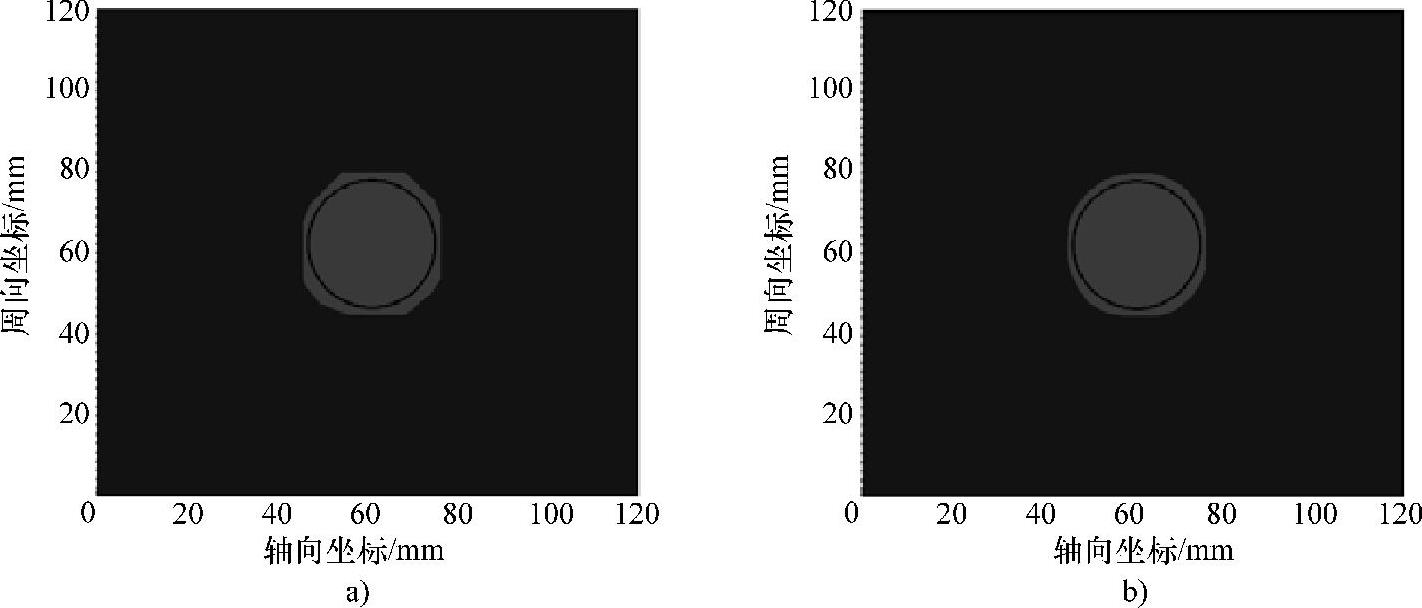

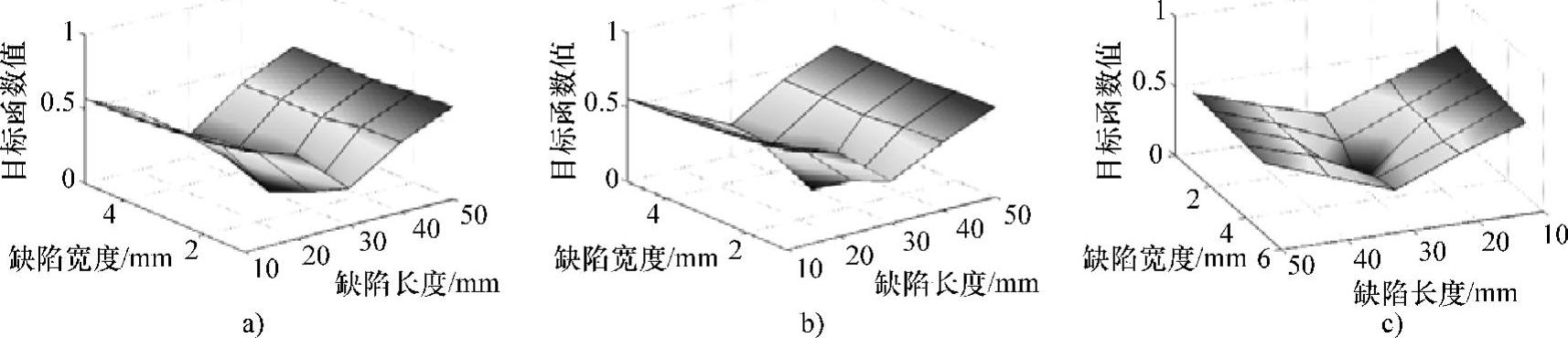

为了验证所提出的相似度目标函数对于适当降低有限元计算剖分精度而不影响迭代过程判别结果的有效性,在不同的有限元计算剖分精度下,重复进行上述试验。其中,目标缺陷与目标MFL检测信号仍为30mm×3mm×7.2mm的矩形缺陷及其三维MFL检测信号,统计的目标函数包括均方根误差目标函数和相似度目标函数两种。此外,有限元计算采用的剖分尺寸有三种,第一种剖分尺寸为初始剖分尺寸,第二种剖分尺寸增大至初始尺寸的5倍,第三种剖分尺寸增大至初始尺寸的10倍。

在三种剖分尺寸下,分别统计均方根误差目标函数和相似度目标函数随缺陷外形尺寸的变化情况,得到如图5-30和图5-31所示的结果。

图5-29 相似度目标函数值随缺陷外形尺寸的变化情况

图5-30 有限元计算剖分精度改变时,均方根误差目标函数值随缺陷外形尺寸的变化情况

a)初始剖分尺寸 b)剖分尺寸增大至5倍 c)剖分尺寸增大至10倍

图5-31 有限元计算剖分精度改变时,相似度目标函数值随缺陷外形尺寸的变化情况

a)初始剖分尺寸 b)剖分尺寸增大至5倍 c)剖分尺寸增大至10倍

由统计结果可知:在初始有限元计算剖分尺寸下,随着缺陷尺寸与目标缺陷尺寸间偏差的增大,均方根误差目标函数和相似度目标函数的取值均单调增大,两者均可作为缺陷轮廓迭代反演过程中的目标函数;当有限元计算剖分尺寸增大至初始剖分尺寸的5倍时,相似度目标函数值仍随缺陷尺寸与目标缺陷尺寸间偏差的增大而单调增大,但均方根误差目标函数值在局部出现了随缺陷尺寸偏差增大而减小的现象,后者由于影响迭代过程的判别结果已不能满足缺陷轮廓迭代反演的功能要求;当有限元计算剖分尺寸增大至初始剖分尺寸的10倍时,由于三维MFL检测信号的计算误差过大,两种目标函数值均出现了随缺陷尺寸偏差增大而减小的现象,已不能正常使用。(https://www.xing528.com)

由此可见,若采用本书提出的相似度目标函数,在不影响缺陷轮廓迭代过程判别结果的前提下,可以适当增大有限元计算的剖分尺寸,从而减小有限元正向计算所消耗的时间。因此,相对于均方根误差等常用的绝对误差目标函数,相似度目标函数的判别效果更好,其更适用于缺陷三维轮廓的迭代反演。

基于上述结论,将相似度目标函数应用于缺陷轮廓的迭代反演过程,可以适当降低有限元正向计算的剖分精度,而不影响迭代过程中目标函数值的判断结果。

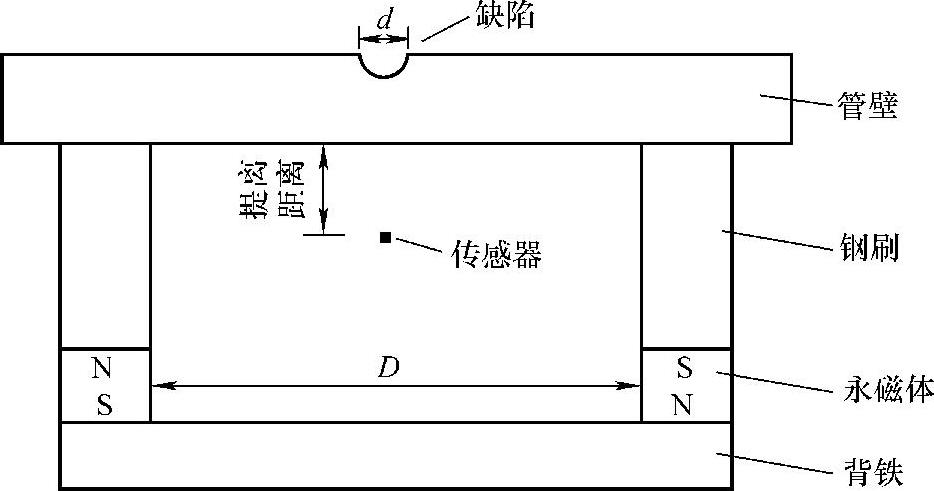

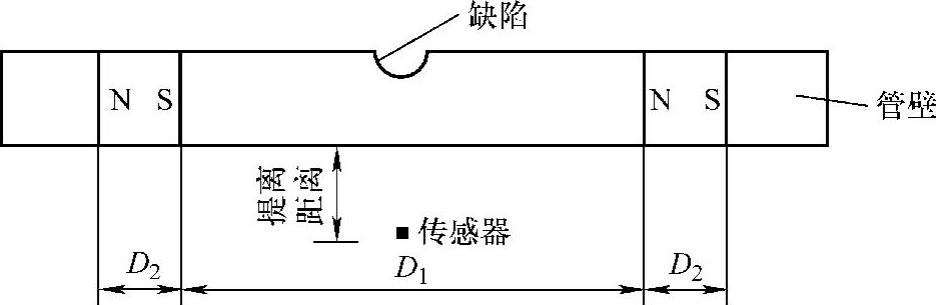

6.简化正向计算模型

当检测器在管道内前进的速度不超过一定数值时,可忽略速度效应,从而将油气管道的漏磁场计算作为静态磁场问题进行求解。基于油气管道三维漏磁检测器的磁路结构,可建立图5-32所示的基本正向计算模型。在此模型中,磁路的主要组成结构包括钢刷、永磁体、背铁、管壁与空气。其中,永磁体与空气的磁特性参数为固定值,钢刷、背铁与管壁为非线性磁性材料。

在采用有限元等数值计算方法时,计算工作量与待求解空间的大小成正比,且求解非线性磁路的复杂性远远高于求解线性磁路。在缺陷轮廓迭代反演方法中,需要迭代求解上述基本正向模型以预测MFL检测信号。由于该基本正向模型中具有较大的待求解空间以及较多的非线性材料,该求解过程的计算工作量极大,严重限制了迭代反演方法的实用性。因此,有必要从油气管道漏磁检测的原理与需求出发,对基本正向计算模型进行研究,进而在保持一定计算准确度的前提下对该模型进行优化。

图5-32 油气管道三维漏磁检测的基本正向计算模型

在对实际油气管道进行漏磁检测时,为了获得最优的检测效果,缺陷附近的管壁应处于均匀的近饱和磁场中。因此,检测器的永磁体通常沿管道轴向将管壁磁化至近饱和状态。同时,为了避免磁传感器受到钢刷附近不规则漏磁场的影响,磁传感器被布置于磁路的中心,且两个钢刷之间的距离D与缺陷轴向跨距d之间通常应满足下述关系

D≥10d (5-10)

基于上述的油气管道漏磁检测实际需求与设计理念,提出了如图5-33所示的油气管道三维漏磁检测的简化正向计算模型。该简化模型略去了基本模型中的背铁、钢刷两种非线性磁材料,同时将永磁体嵌入管壁进行计算,可保证缺陷附近的管壁处于均匀的磁场中。为了保证管壁的近饱和磁化效果,可以通过修改永磁体矫顽力参数值,将管壁中的磁场强度调节至合适的量值。

图5-33 油气管道三维漏磁检测的简化正向计算模型

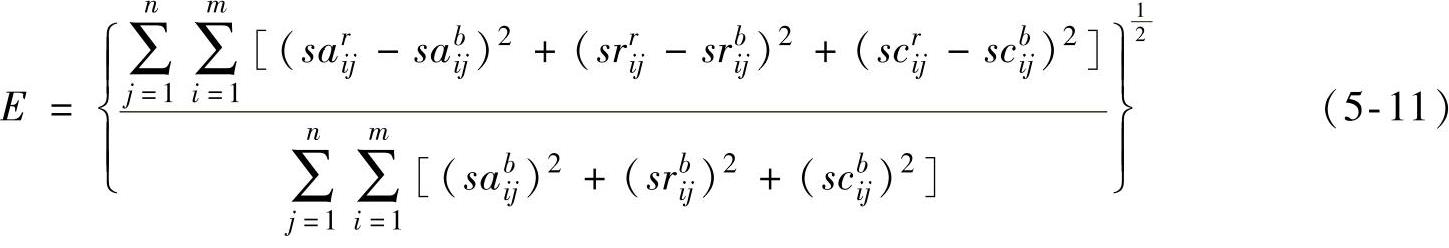

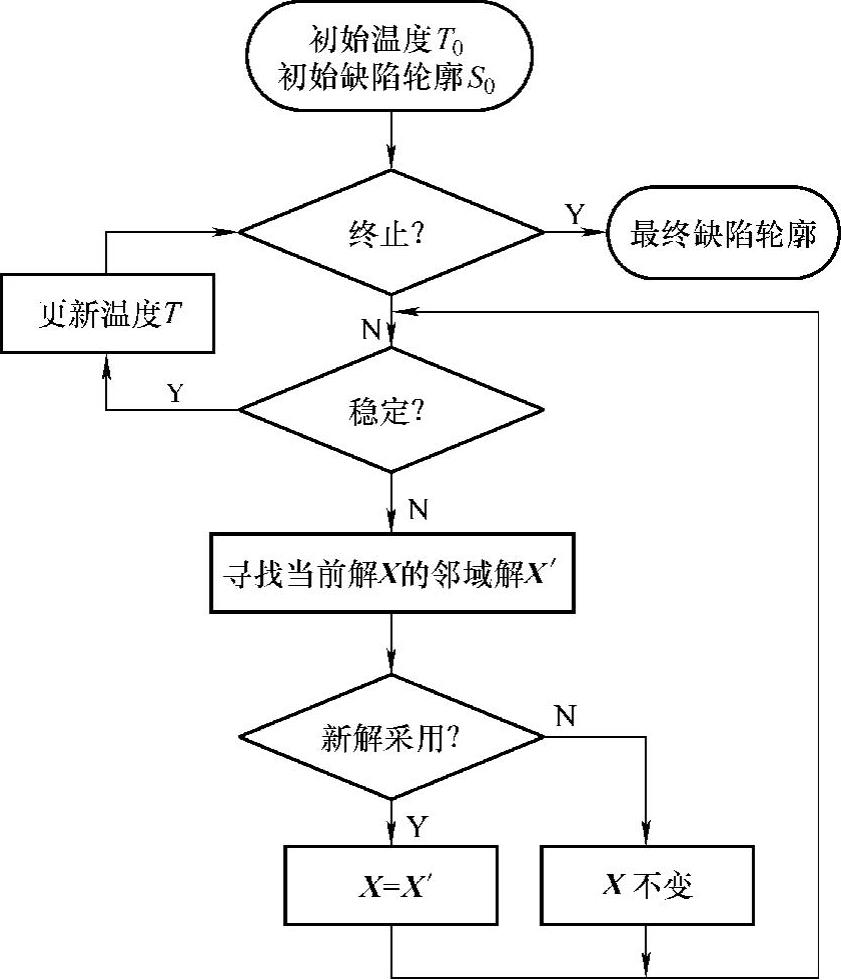

为了验证简化正向计算模型的有效性,基于双CPU的Intel XeonE7-48202GHz服务器,进行了如下的验证试验。基于基本模型与简化模型,分别计算一些典型缺陷的三维MFL检测信号,进而统计两种模型各自消耗的时间。同时,定义如下的公式,用于计算两种模型求解MFL检测信号之间的相对误差,即

式中,sabij、srbij、scbij分别为由基本模型计算得到的轴向、径向与周向MFL检测信号,单位均为T;sarij、srrij、scrij分别为基于简化模型计算得到的轴向、径向与周向MFL检测信号,单位均为T。

图5-34分别给出了基于基本计算模型与简化计算模型计算得到的100mm×14.3mm×4.3mm矩形缺陷的三维MFL检测信号。通过直观对比可知,基于两种模型的计算结果在特征点的位置与幅值上没有明显的差别,简化模型的计算结果与基本模型的计算结果基本吻合,基于两种模型得到的MFL检测信号间的相对误差仅为4.25%。这表明,简化模型能以较高的准确度替代原始的MFL检测基本模型。

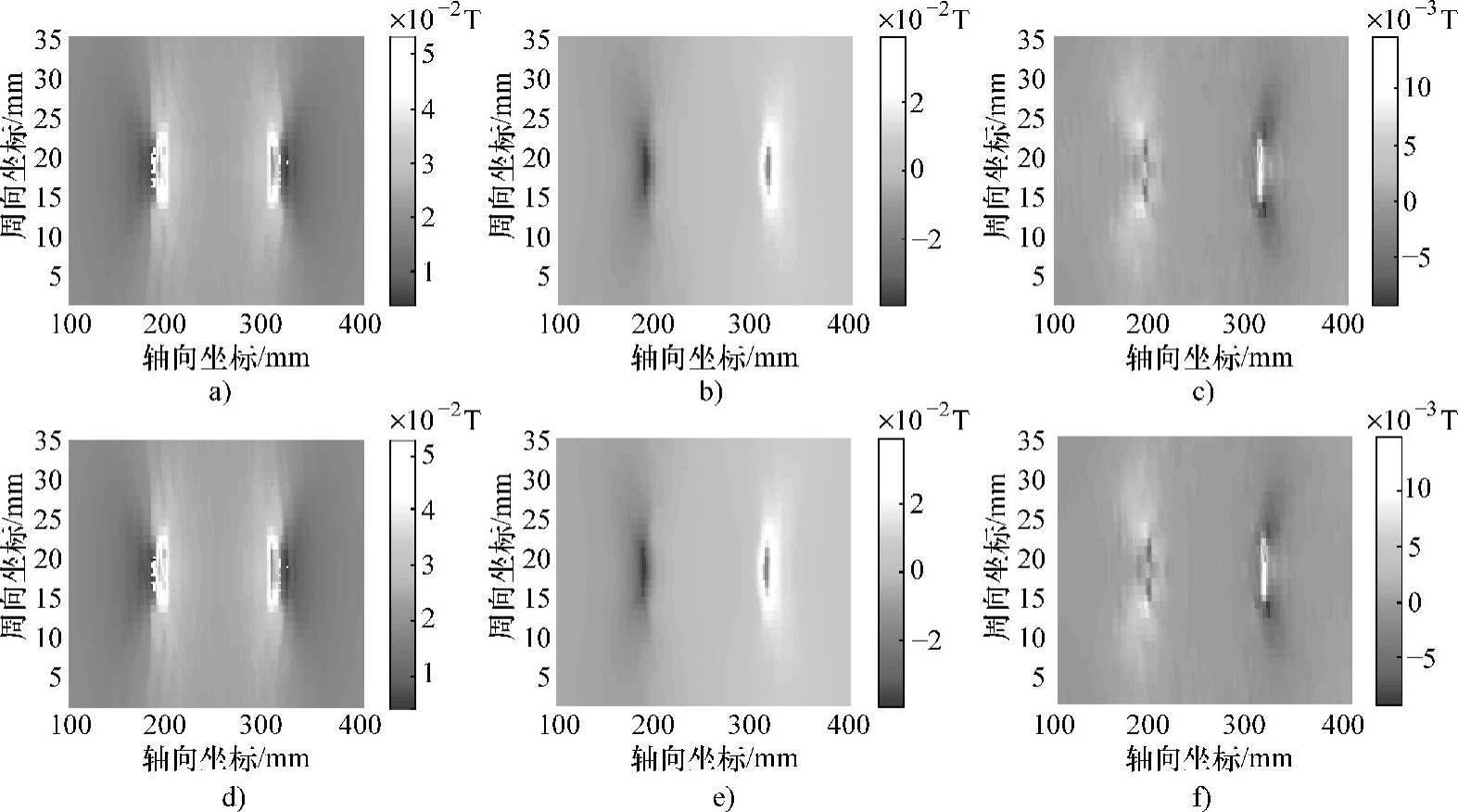

针对部分典型缺陷,统计基于两种模型的计算时间,并计算两种MFL检测信号间的相对误差,结果见表5-3。由统计结果可知,简化模型的计算时间小于基本模型耗时的1/10,而基于两种模型计算的MFL检测信号间的相对误差不超过5%。因此,在保持较高准确度的同时,简化模型可以有效缩短正向MFL检测信号的计算时间,从而可加快漏磁检测缺陷三维轮廓的迭代反演速度。

图5-34 基于两种模型计算得到的100mm×14.3mm×4.3mm矩形缺陷的三维MFL检测信号

a)~c)基于基本计算模型的轴向、径向与周向MFL检测信号 d)~f)基于简化计算模型的轴向、径向与周向MFL检测信号

表5-3 基于两种模型的计算时间与MFL检测信号误差

7.模拟退火禁忌搜索迭代反演算法

禁忌搜索算法是一种有效而常用的随机搜索方法,其基本策略是从当前解的邻域中随机产生一系列新的可行解,并选择其中的最优解或者第一个改进解作为新解。由于邻域中的可行解随机选取产生,禁忌搜索算法具有跳出局部极值点的能力。然而该算法的结构导致其在迭代过程中有可能陷入死循环,因此需要设置禁忌表,用于记录并排除一定时间内曾搜索过的解。

模拟退火算法是另外一种较为常见的随机搜索方法。该算法以一定的随机概率接受使目标函数值变差的可行解,具有跳出局部极值点的能力。通过逐步调节控制参数T,该算法能以较少的计算代价搜索到全区间的最优解。最优化领域的理论研究已经证明:对于MFL检测缺陷轮廓反演这类具有连续、有界目标函数的最优化问题,该算法必能搜索到全局最优解。

以上两种算法各有优点:禁忌搜索算法具有更平稳的搜索速度,但其跳出局部极值点的速度较慢;模拟退火算法在初始阶段的跳动性更大,但其可以更快地跳出局部极值点,并且能保证收敛于全局最优解。

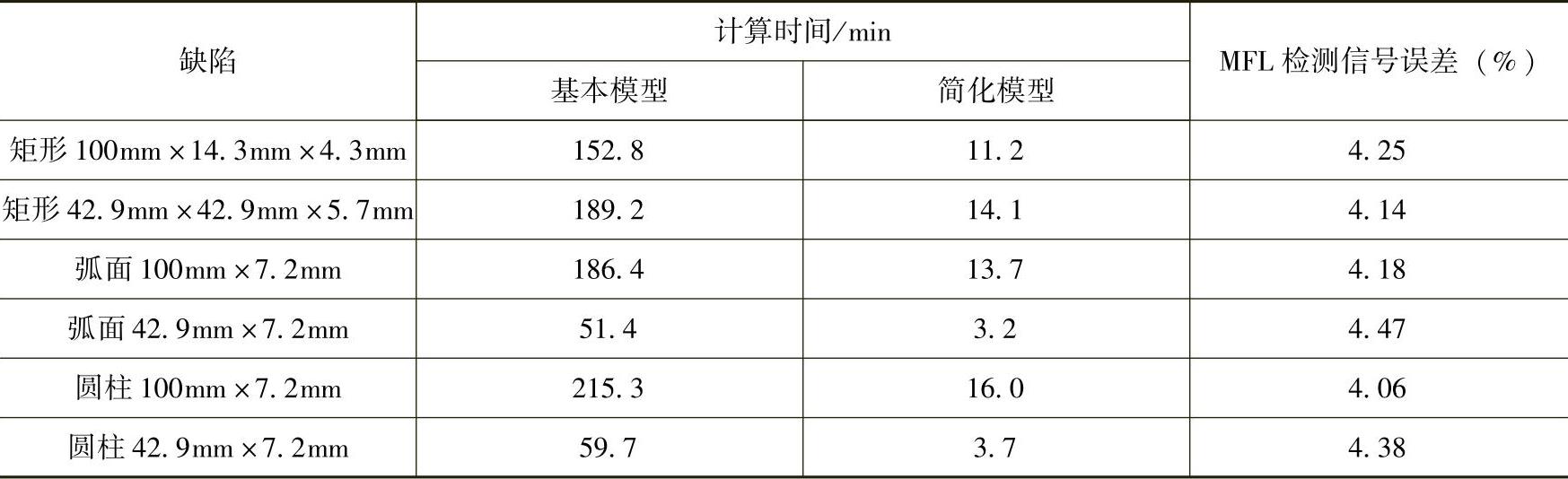

为了综合利用两种搜索算法的优点,将模拟退火策略引入禁忌搜索算法,进而提出了如图5-35所示的模拟退火禁忌搜索迭代反演算法,并以此为基础进行漏磁检测缺陷三维轮廓的迭代反演。

图5-35 缺陷三维轮廓的模拟退火禁忌搜索迭代反演算法流程

在漏磁检测缺陷三维轮廓随机搜索迭代反演方法中,使用禁忌搜索算法对缺陷轮廓进行更新,并引入模拟退火策略。采用相似度目标函数作为缺陷三维轮廓迭代反演过程的目标函数,并以缺陷三维轮廓网状模型为基础,对解的可行域和邻域进行定义。

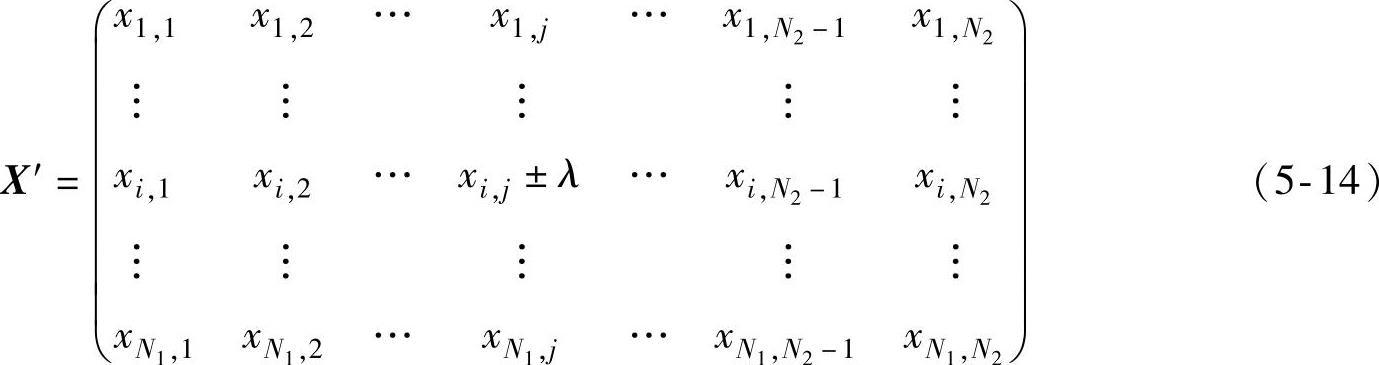

在缺陷三维轮廓网状模型中,分别沿轴向、周向和径向将管壁划分为N1、N2和N3等份,并令xi,j表示第i行、第j列的栅格深度值,则可得到缺陷轮廓的任意可行解X为

同时,在缺陷轮廓的迭代反演过程中,任意解的可行域均为

D={x0≤xi,j≤N3(i=1,2,…,N1;j=1,2,…,N2)} (5-13)

令禁忌搜索算法的搜索步长为λ,则可得到当前解X邻域内的任意解X′为

对于当前解邻域内的任意解,基于之前提出的漏磁检测简化正向计算模型,求取其三维MFL检测信号,并计算相应的相似度目标函数,即

式中,api、rpi和cpi分别为预测的轴向、径向与周向MFL检测信号沿管道轴向的检测数据序列,单位均为T;adi、rid和cdi分别为实测轴向、径向与周向MFL检测信号沿管道轴向的检测数据序列,单位均为T; 、

、 和

和 分别为预测数据序列的标准偏差;

分别为预测数据序列的标准偏差; 、

、 和

和 分别为实测数据序列的标准偏差;N为沿管道周向的漏磁传感器通道数;K为沿管道轴向的采样点个数。

分别为实测数据序列的标准偏差;N为沿管道周向的漏磁传感器通道数;K为沿管道轴向的采样点个数。

为了获得更快的搜索速度,根据相似度目标函数值,选取当前解邻域内的第一个改进解作为新解。若当前邻域内无任何改进解,则比较邻域内所有解的相似度目标函数值,并选出其中的最优解X∗作为新解。事实上,若X∗的目标函数值EP∗大于当前解X的目标函数值EP,当前解X即为局部极小值点,选择X∗作为新解即跳出了局部极小值点。

此外,为了避免禁忌搜索过程陷入死循环,设置长度为N的禁忌表,用于记录并排除此前搜索过的N个可行解。

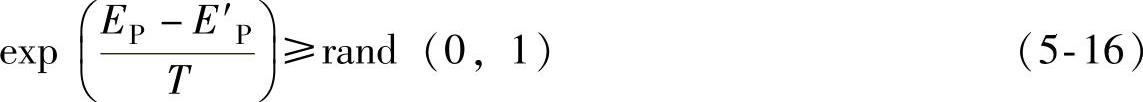

为了加快跳出局部极值点的速度,在禁忌搜索算法中引入模拟退火策略,进而对邻域内任意解的取舍判别条件进行如下的修正。对于邻域内的任意解X′,若其目标函数值E′P小于当前解X的目标函数值EP,直接令X′为新解;否则,新的轮廓X′仅在以下判据成立时才被接受作为新解,即

式中,T为控制参数;rand(0,1)表示(0,1)上均匀分布的随机数;EP和E′P分别为对应于缺陷轮廓X和X′的相似度目标函数。

当迭代次数达到一定值k1时,搜索过程在当前控制参数下已达到平衡状态。此时,对控制参数T进行如下修正,即

Tk+1=αTk,0<α<1 (5-17)

式中,α的取值通常为0.8~0.95。

判断搜索过程达到全局最优的终止判据有以下三种:控制参数已经小于一定的阈值δ;总迭代次数已经达到一定值k2;连续k3次搜索,最优解的目标函数取值未发生改变。

当以上某一判别条件成立时,迭代反演的搜索过程全部终止,获得基于网状模型的缺陷轮廓反演结果。此时,为了得到与实际缺陷相符的平滑边沿,对该缺陷轮廓进行如下平滑处理,即

di,j=(di+1,j+di-1,j+di,j+1+di,j-1+di,j)/5 (5-18)

式中,di,j表示缺陷轮廓网状模型中第i行、第j列的栅格深度值。

8.随机搜索迭代反演方法的性能

采用双CPU的Intel Xeon E7-4820 2 GHz服务器,通过缺陷三维轮廓反演试验,对随机搜索迭代反演方法的精度、抗干扰能力以及对实际不规则缺陷的适用性进行验证,并对其受初始缺陷轮廓的影响进行研究。

在试验过程中,管道的外径与壁厚分别为457mm和14.3mm,MFL检测信号的测量提离值为3mm,使用的典型的规则缺陷包括30mm×20mm×5mm矩形缺陷、30mm×5mm弧面缺陷及30mm×5mm圆柱缺陷。

在缺陷三维轮廓网状模型中,以2mm、1mm和1.4mm为间隔,分别沿轴向、周向和径向对管壁进行划分。由于管道沿径向被划分为10等份,缺陷轮廓任意解的可行域均为

D={x0≤di,j≤10(i=1,2,…,N1;j=1,2,…,N2)} (5-19)

式中,di,j表示反演结果中横坐标i、纵坐标j对应点处的缺陷轮廓深度值。

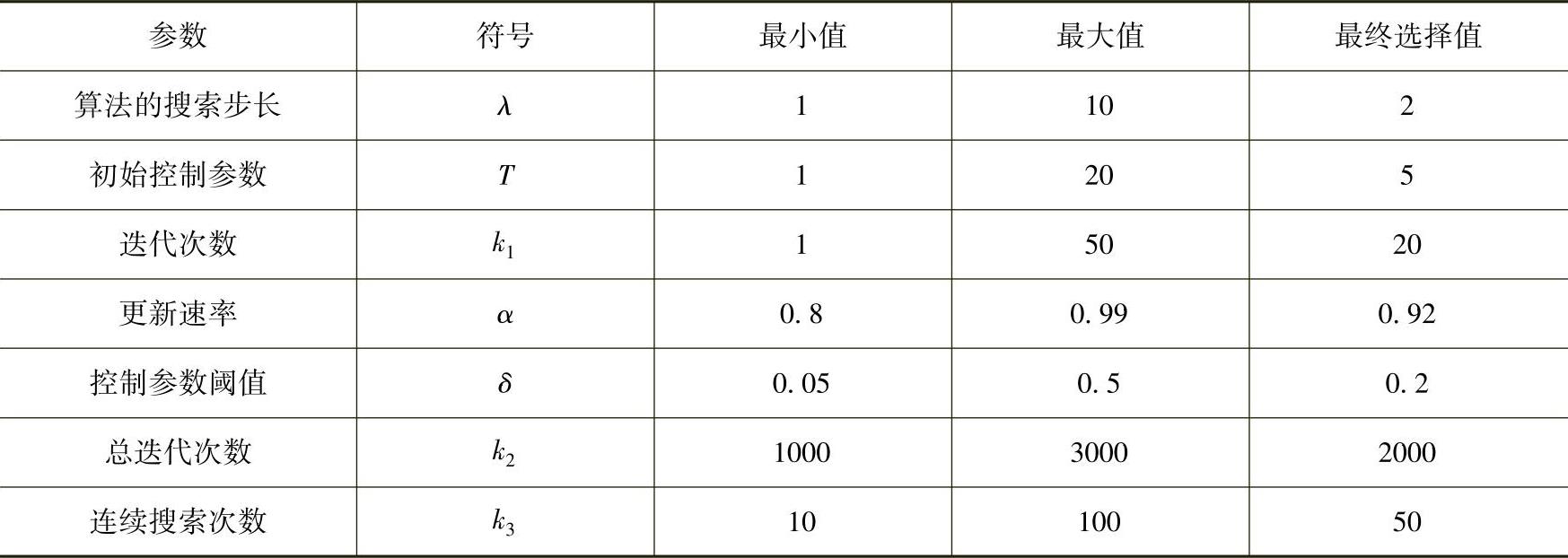

为了选择合适的迭代反演算法参数,在设定的参数选择范围内,通过试验进行了比较和选择,最终确定的算法参数见表5-4。

表5-4 迭代算法的参数设置

在所选定的参数设置下,迭代反演算法终止条件中的总迭代次数为2000次,迭代反演时间仅取决于单次有限元正向计算的时间。因而,同一个缺陷在不同情况下的迭代反演时间差别不大,而不同缺陷的反演时间之间并无可比性。

关于漏磁检测缺陷轮廓反演的研究大多针对缺陷截面的二维轮廓,并没有统一的针对缺陷三维轮廓反演的误差定义。为了全面且详细地评估反演缺陷轮廓与真实缺陷轮廓之间的差距,将缺陷二维轮廓的各种误差定义推广应用于缺陷三维轮廓反演。

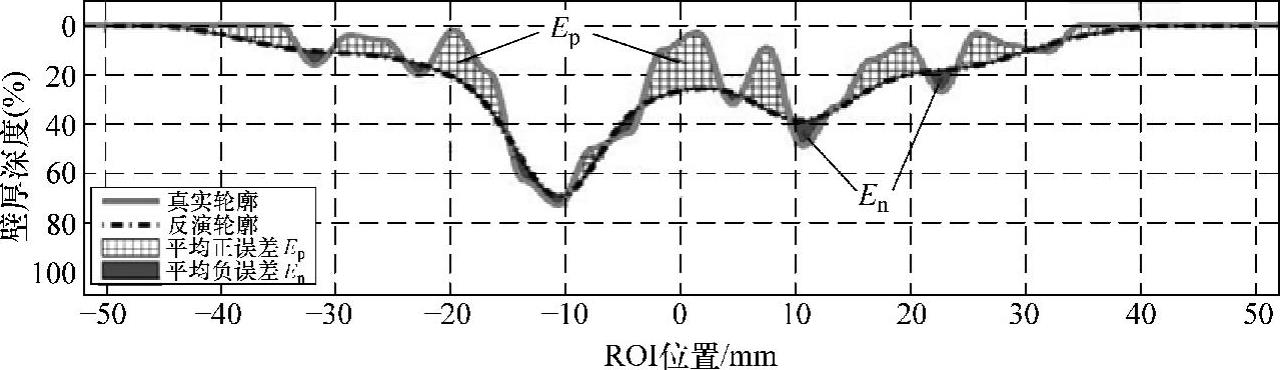

对于任意的缺陷三维轮廓反演结果,以缺陷开口轮廓为基础,分别沿轴向和周向方向在该区域内均匀取N1和N2个测量点。在此基础上,本文定义均方根误差Em、平均正误差Ep、平均负误差En等三种形式的缺陷三维轮廓反演误差,其中Ep和En的定义示意图如图5-36所示。

图5-36 缺陷三维轮廓反演误差定义示意图

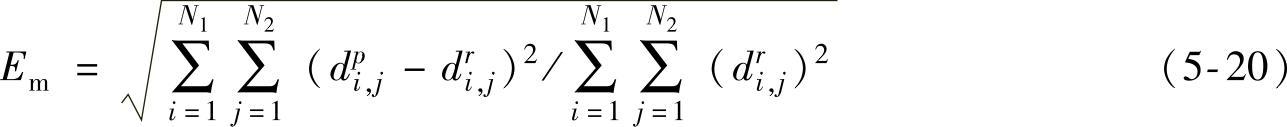

1)为了计算反演缺陷轮廓与真实缺陷轮廓之间的整体偏差,定义两者间的均方根误差Em,即

式中,dpi,j和dri,j分别为反演缺陷三维轮廓与真实缺陷轮廓在轴向第i个、周向第j个测量点处的径向深度值。

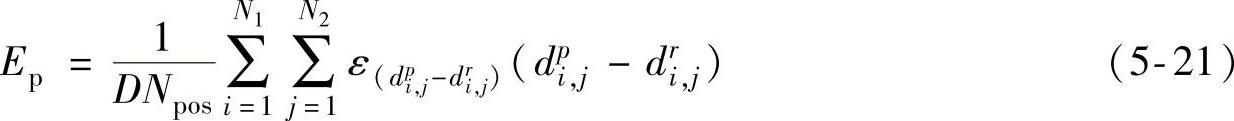

2)为了计算反演缺陷轮廓深度超出真实缺陷轮廓深度部分的平均百分比,定义平均正误差Ep为

式中,dpi,j和dri,j分别为反演缺陷轮廓与真实缺陷轮廓在轴向第i个、周向第j个测量点处的径向深度值;ε为单位阶跃函数;D为管道壁厚;Npos为dpi,j>dri,j的测量点个数。

3)为了计算反演缺陷轮廓深度不足真实缺陷轮廓深度部分的平均百分比,定义平均负误差En为

式中,dpi,j和dri,j分别为反演缺陷轮廓与真实缺陷轮廓在轴向第i个、周向第j个测量点处的径向深度值;ε为单位阶跃函数;D为管道壁厚;Nneg为dpi,j<dri,j的测量点个数。

主要使用均方根误差Em对迭代反演过程与最终反演结果的误差进行评价,同时使用平均正误差Ep和平均负误差En对缺陷三维轮廓的最终反演结果进行补充评价。通过比较Ep与En的相对大小,可以判断反演缺陷轮廓与真实缺陷轮廓之间的误差分布是否均匀,进而可以判断迭代反演过程是否已在求解空间内进行了充分的搜索。

此外,由于迭代搜索过程存在随机性,每次迭代反演的搜索路径与最终结果均有差别。因此,对每个缺陷进行十次轮廓反演试验,取其中均方根误差最小的反演结果作为最终使用的反演结果。

在缺陷开口轮廓识别结果的基础上,将基于网状模型的初始缺陷轮廓设置为深度为1/2管道壁厚的平底缺陷。进而基于随机搜索迭代反演方法,对30mm×20mm×5mm矩形缺陷、30mm×5mm弧面缺陷以及30mm×5mm圆柱缺陷等规则缺陷进行三维轮廓反演试验。

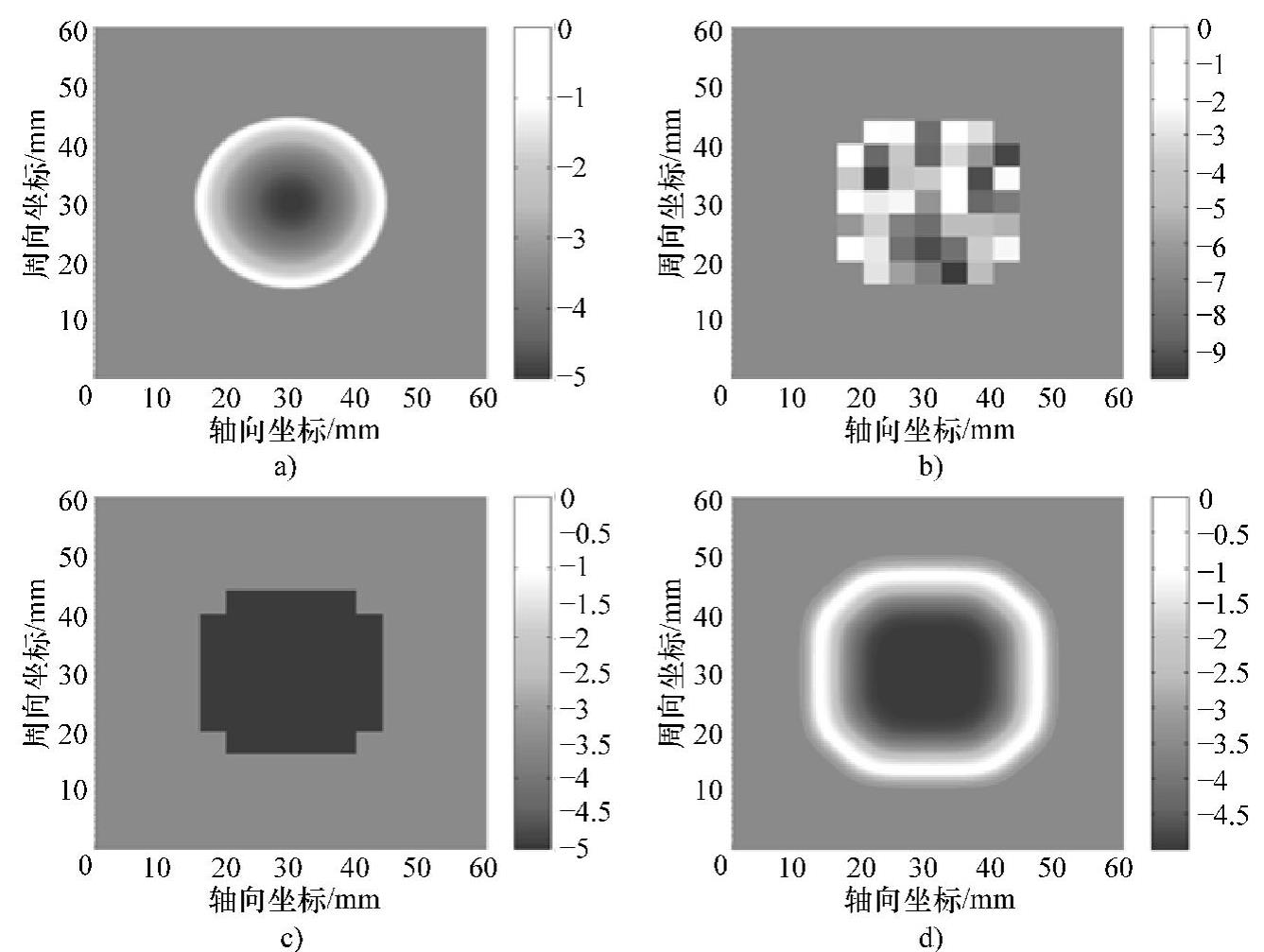

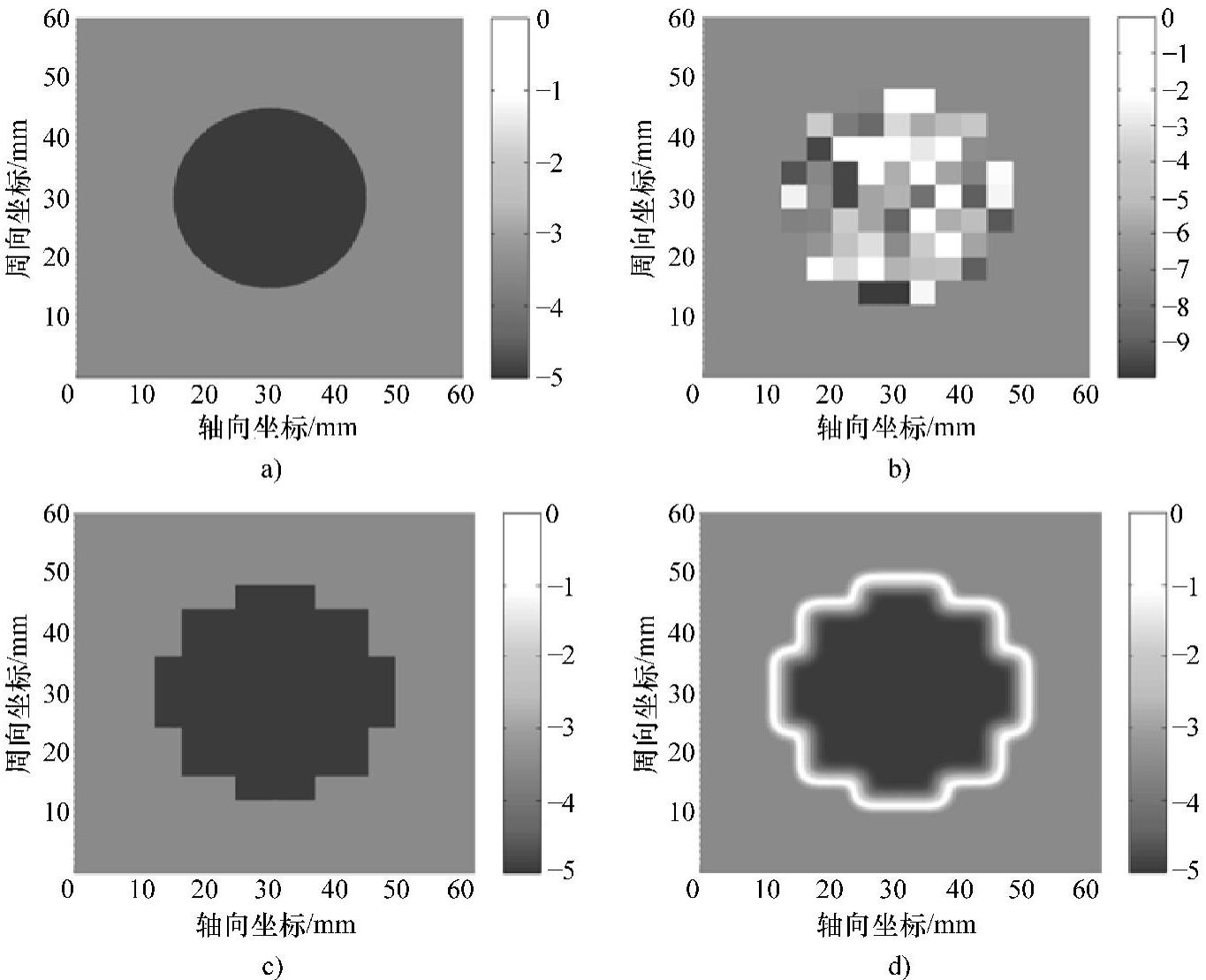

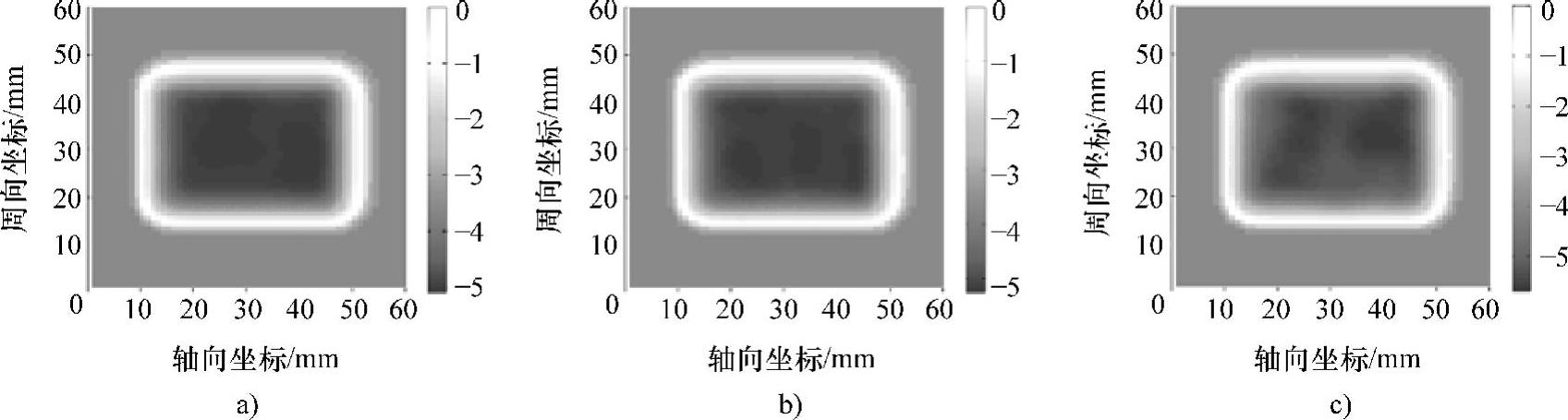

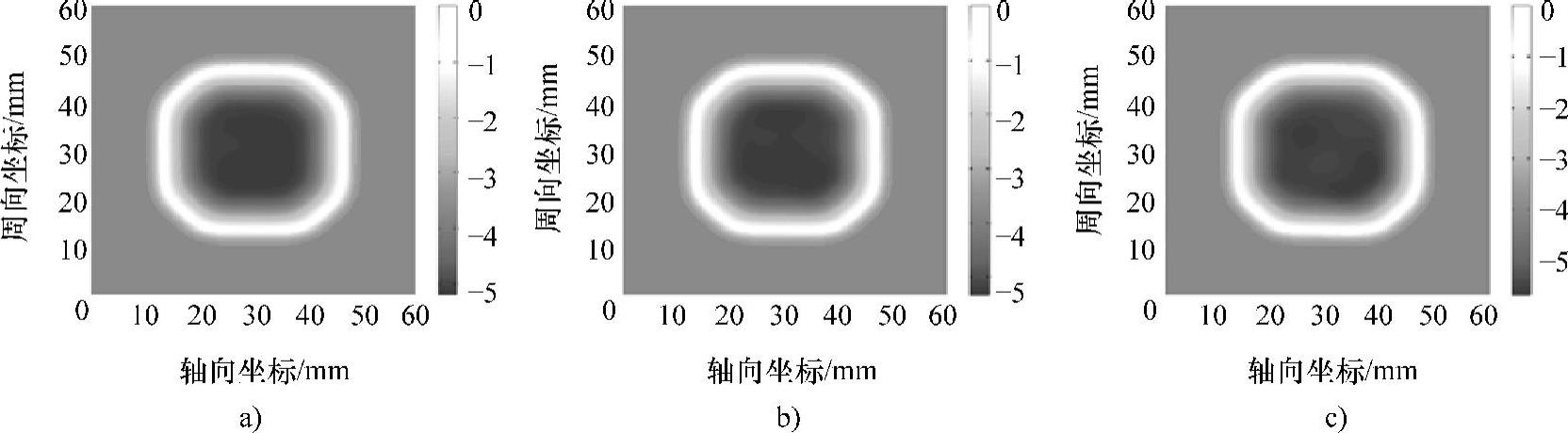

图5-37、图5-38和图5-39分别给出了三个示例缺陷的三维轮廓迭代反演流程与相应的结果。由图可知,示例缺陷的缺陷开口轮廓识别结果与真实缺陷开口之间的差别不大,基于其建立的缺陷三维轮廓网状模型有效地划定了缺陷的初始轮廓。网状模型反演结果经平滑后得到的最终缺陷轮廓,与对应的真实缺陷轮廓相比,在缺陷开口、极值点位置与深度等方面基本吻合。

图5-37 30mm×20mm×5mm矩形缺陷三维轮廓迭代反演

a)真实缺陷轮廓 b)由开口轮廓识别结果建立的网状模型 c)网状模型的反演结果 d)最终的缺陷轮廓

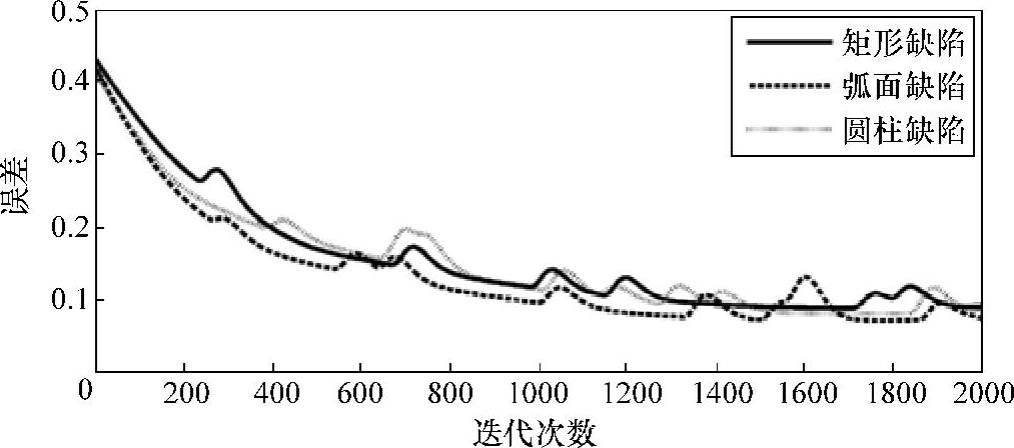

图5-40所示为上述三个示例缺陷在三维轮廓迭代反演过程中的误差收敛曲线,其中统计的误差为反演缺陷轮廓与真实缺陷轮廓间的均方根误差。由图可知,在迭代反演过程中,随着迭代次数的增加,反演缺陷的误差逐步递减。在搜索过程中的局部极值点处,随机搜索算法为了跳出局部极值点而转向误差较大的缺陷轮廓,导致误差收敛曲线中出现了跳跃部分。最终,当总迭代次数达到设定的2000次时,迭代反演过程终止,三个缺陷反演结果的均方根误差均小于10%。

图5-38 30mm×5mm弧面缺陷三维轮廓迭代反演

a)真实缺陷轮廓 b)由开口轮廓识别结果建立的网状模型 c)网状模型的反演结果 d)最终的缺陷轮廓

图5-39 30mm×5mm圆柱缺陷三维轮廓迭代反演

a)真实缺陷轮廓 b)由开口轮廓识别结果建立的网状模型 c)网状模型的反演结果 d)最终的缺陷轮廓

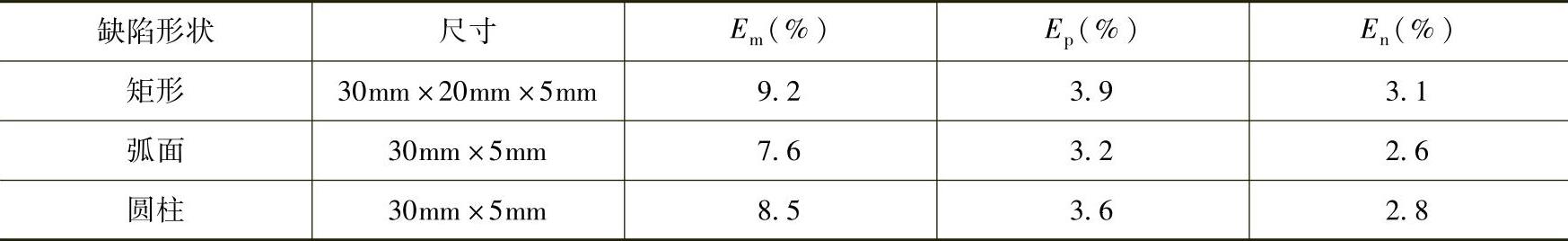

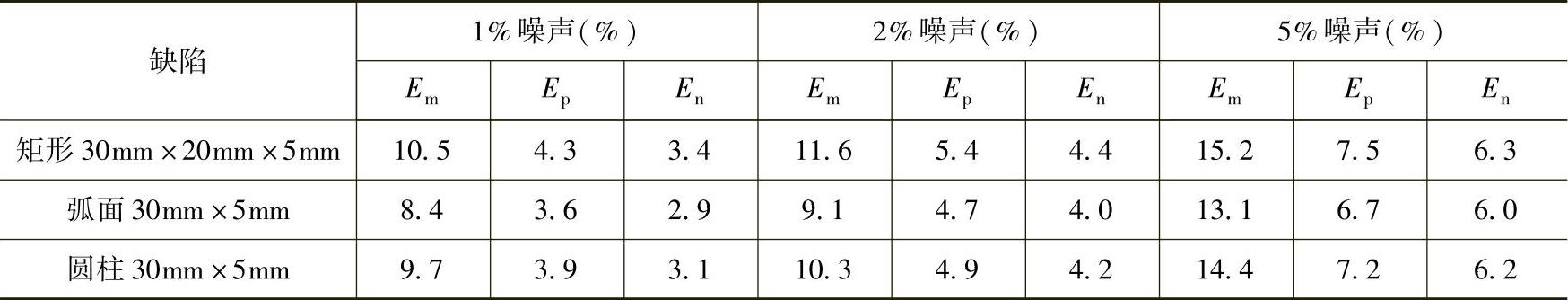

统计上述示例缺陷最终的三维轮廓反演误差见表5-5。由统计结果可知,矩形、弧面与圆柱缺陷反演结果的均方根误差分别为9.2%、7.6%和8.5%。反演缺陷轮廓与真实缺陷轮廓之间较小的整体偏差,证明随机搜索迭代反演方法实现了缺陷三维轮廓的高精度反演。同时,平均正误差与平均负误差之间的差别不大,表明反演轮廓与真实轮廓之间的误差分布比较均匀,由此可知,迭代反演过程已在求解空间内进行了充分的搜索。

图5-40 缺陷三维轮廓迭代反演的误差收敛曲线

表5-5 缺陷三维轮廓的反演误差

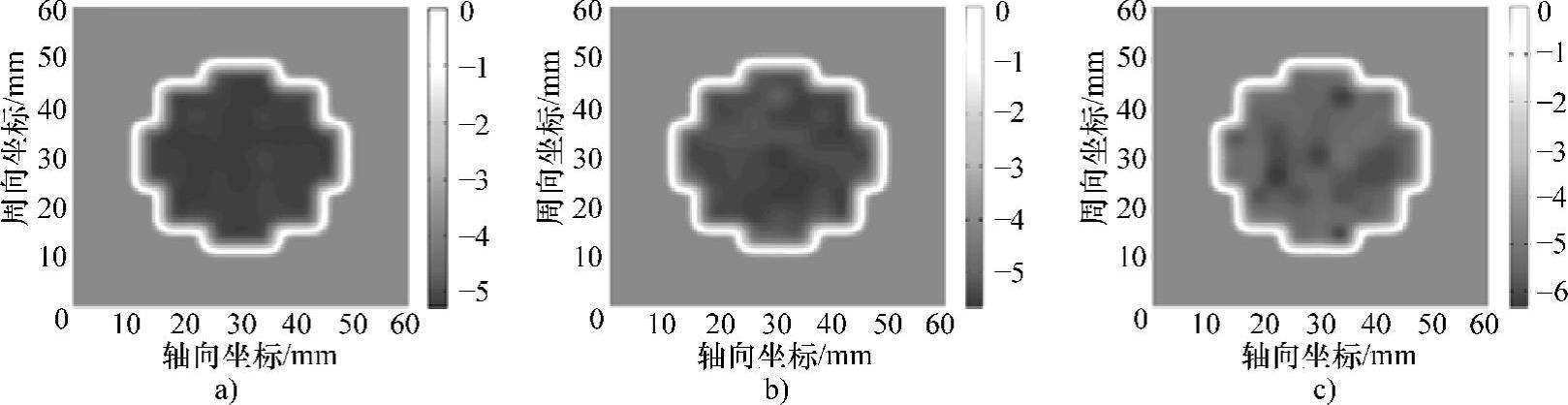

为了验证随机搜索迭代反演方法的抗干扰能力,在以上三个缺陷的三维MFL仿真信号中添加1%、2%和5%的随机噪声,重新进行缺陷轮廓的反演试验,得到如图5-41、图5-42和图5-43所示的结果。

图5-41 不同噪声水平下30mm×20mm×5mm矩形缺陷的轮廓反演结果

a)1%噪声 b)2%噪声 c)5%噪声

图5-42 不同噪声水平下30mm×5mm弧面缺陷的轮廓反演结果

a)1%噪声 b)2%噪声 c)5%噪声

图5-43 不同噪声水平下30mm×5mm圆柱缺陷的轮廓反演结果

a)1%噪声 b)2%噪声 c)5%噪声

统计各个缺陷在不同噪声水平下的反演误差见表5-6。由统计结果可知,随着三维MFL检测信号中噪声水平的增加,缺陷三维轮廓的反演误差逐渐增大。在1%的噪声水平下,缺陷三维轮廓反演结果的均方根误差、平均正误差与平均负误差分别不超过10.5%、4.3%和3.4%。在5%的噪声水平下,30mm×20mm×5mm矩形缺陷三维轮廓反演结果的均方根误差、平均正误差与平均负误差最大达到了15.2%、7.5%和6.3%。

然而,在对实际油气管道进行MFL检测时,缺陷MFL检测信号的幅值会达到400Gs甚至更高,而检测信号中噪声的幅值一般低于2Gs。因此,实际MFL检测中的噪声水平不足1%,并不会对缺陷三维轮廓随机搜索迭代反演的结果造成明显的干扰。

表5-6 不同噪声水平下缺陷三维轮廓的反演误差

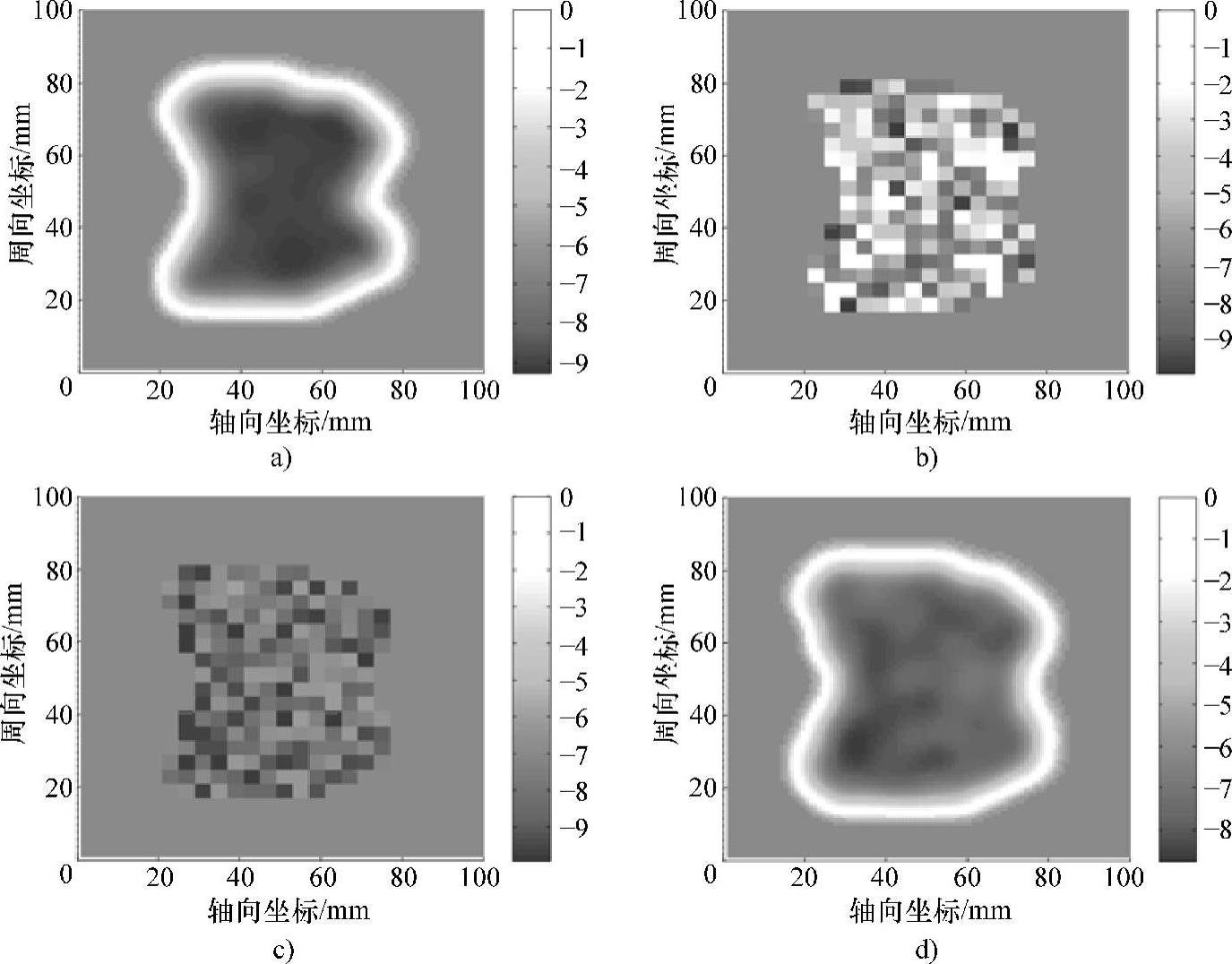

为了进一步验证随机搜索迭代反演方法对于实际油气管道中未知形状缺陷的适用性,基于图5-44所示的不规则缺陷,进行三维轮廓反演试验。其中,初始缺陷轮廓设置成深度为1/2管道壁厚的平底缺陷,迭代反演算法终止的总迭代次数设为4000次。

图5-44 不规则缺陷的三维轮廓迭代反演

a)真实缺陷轮廓 b)基于缺陷开口轮廓识别结果建立的网状模型 c)缺陷三维轮廓网状模型的反演结果 d)最终的缺陷轮廓

由图5-44可知,该不规则缺陷的开口轮廓识别结果与真实开口轮廓基本符合。在对缺陷三维轮廓网状模型的迭代反演结果进行适当的平滑处理后,得到了缺陷轮廓的最终反演结果。对比缺陷的最终反演轮廓与真实轮廓,两者深度极值点的位置与取值具有较高的相似性。

经计算,该不规则缺陷三维轮廓反演结果的均方根误差为12.4%,在实际可接受的范围内。这表明,随机搜索迭代反演方法对实际管道中的不规则缺陷也具有较好的适用性。

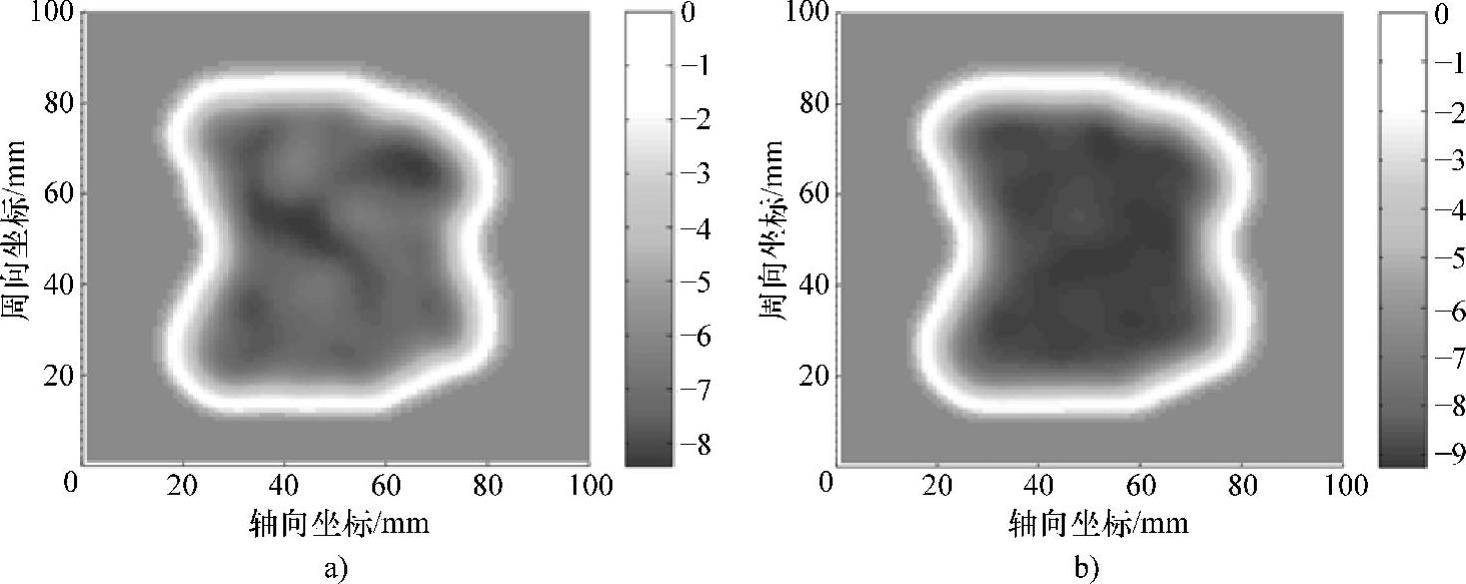

在上述不规则缺陷的迭代反演过程中,将初始缺陷轮廓分别设置成深度为1/4管道壁厚和3/4管道壁厚的平底缺陷,并将迭代反演算法终止条件中的总迭代次数仍设为4000次。进而进行缺陷三维轮廓迭代反演试验,得到如图5-45所示的结果。

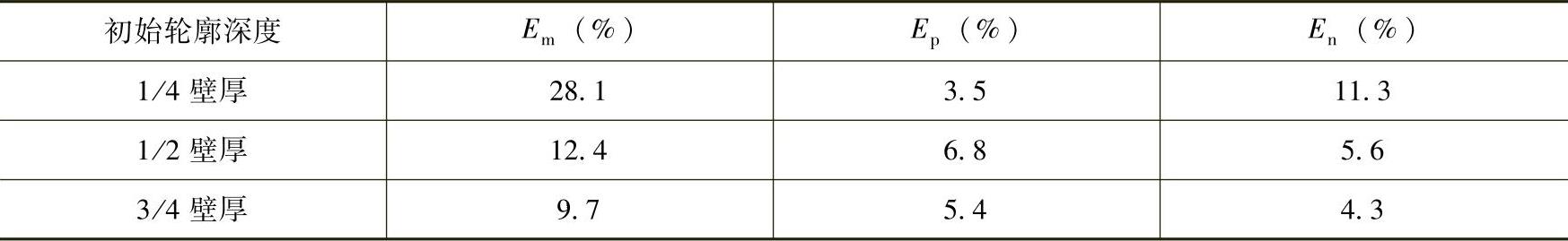

表5-7所列为该不规则缺陷在不同初始缺陷轮廓时的反演误差。由表可知,当初始缺陷深度为1/4管道壁厚和3/4管道壁厚时,反演缺陷轮廓与真实缺陷轮廓间的均方根误差分别为28.1%和9.7%,与初始缺陷深度为1/2管道壁厚时的反演误差有了较大的变化。同时,改变初始缺陷轮廓后,反演结果的平均正误差与平均负误差出现了显著变化,表明迭代反演过程在求解空间内的搜索状态发生了明显改变。由此可知,初始缺陷轮廓的选择会对随机搜索迭代反演的结果产生明显的影响。

图5-45 不同初始缺陷轮廓时不规则缺陷的三维轮廓反演结果

a)初始缺陷深度为1/4管道壁厚 b)初始缺陷深度为3/4管道壁厚

表5-7 不同初始轮廓下缺陷三维轮廓的反演误差

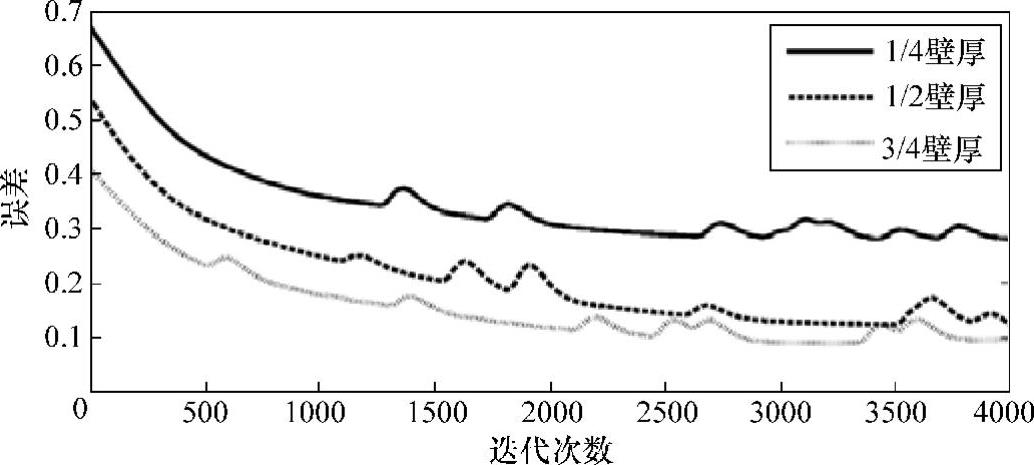

图5-46所示为不同初始缺陷轮廓时迭代反演过程的误差收敛曲线,其中的误差为评价缺陷反演结果整体偏差的均方根误差。当初始缺陷的深度分别设置为1/4管道壁厚、1/2管道壁厚和3/4管道壁厚时,迭代反演过程的初始误差分别为0.67、0.54和0.41。在相同的总迭代次数下,不同的初始轮廓直接导致了不同的最终反演误差。这再次表明初始缺陷轮廓会对缺陷三维轮廓随机搜索迭代反演的结果产生直接影响。

图5-46 不同初始缺陷时不规则缺陷三维轮廓迭代反演的误差收敛曲线

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。