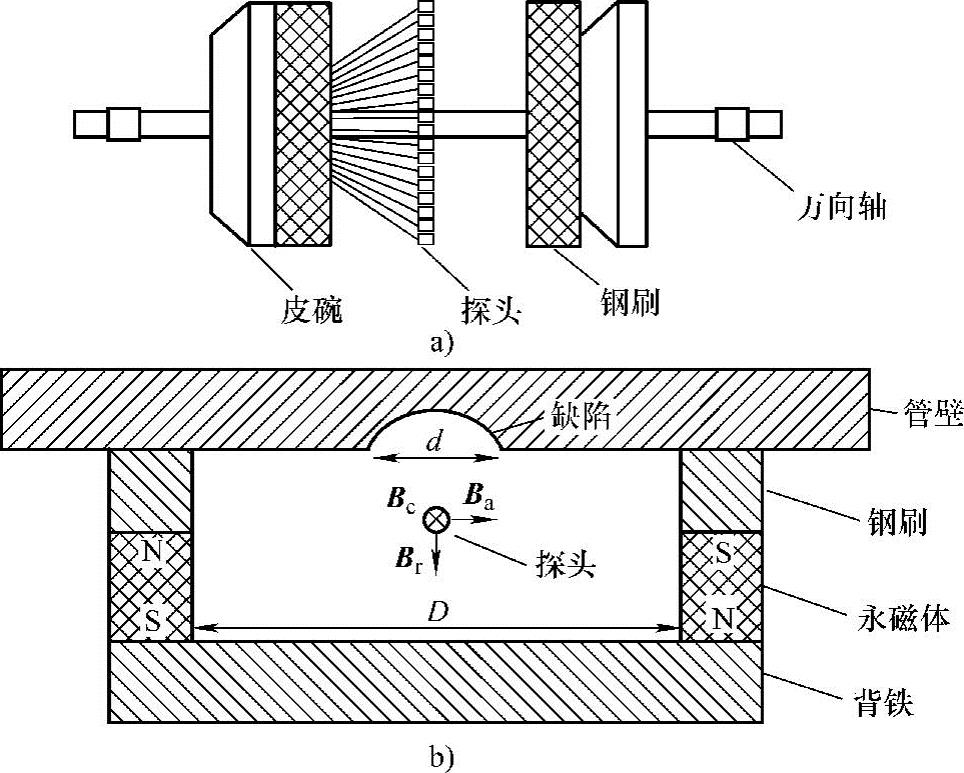

以油气管道漏磁内检测为例,图5-1所示为油气管道三维漏磁(magnetic flux leakage,MFL)检测示意图,包括管道漏磁内检测器测量部分的原理、结构以及对应的管道漏磁检测磁路结构。三维漏磁检测的磁路主要由钢刷、永磁体、背铁和管壁组成。在检测器内部,沿管道周向均匀布置有测量探头。其中,每个测量探头内部有多组霍尔传感器或线圈传感器,用于测量由管壁缺陷造成的漏磁场信号,包括轴向信号Ba、径向信号Br和周向信号Bc。

在对实际的油气管道进行检测时,为了获得最优的检测效果,永磁体沿管道轴向将管壁磁化至饱和或近饱和的状态。同时,磁传感器布置于磁路的中心,使其与缺陷处于均匀的磁场中,从而不受钢刷附近不规则磁场的影响。

图5-1 油气管道三维MFL检测示意图

a)管道漏磁内检测器测量部分的原理、结构 b)管道漏磁检测的磁路结构

依据国家标准GB/T 27699—2011《钢质管道内检测技术规范》,为了对检测器进行校验,实际MFL检测试验管道上需加工出一系列标准缺陷,包括针孔、坑状金属损失、环向凹槽与凹沟、轴向凹槽与凹沟等。按照几何形状划分,这些标准缺陷可划分为矩形缺陷、弧面缺陷与圆柱缺陷三种类型。基于此,本章选择矩形、弧面与圆柱三种规则形状的缺陷,用于仿真分析与理论研究。

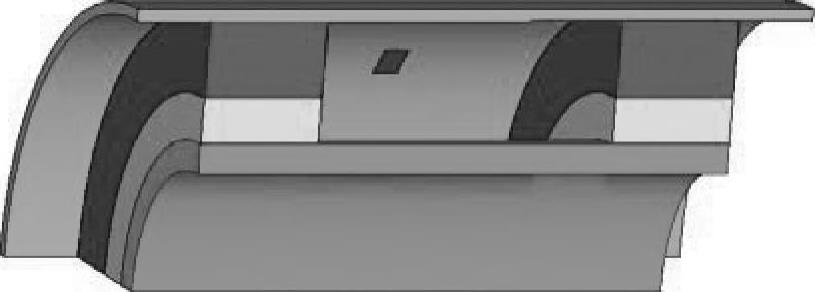

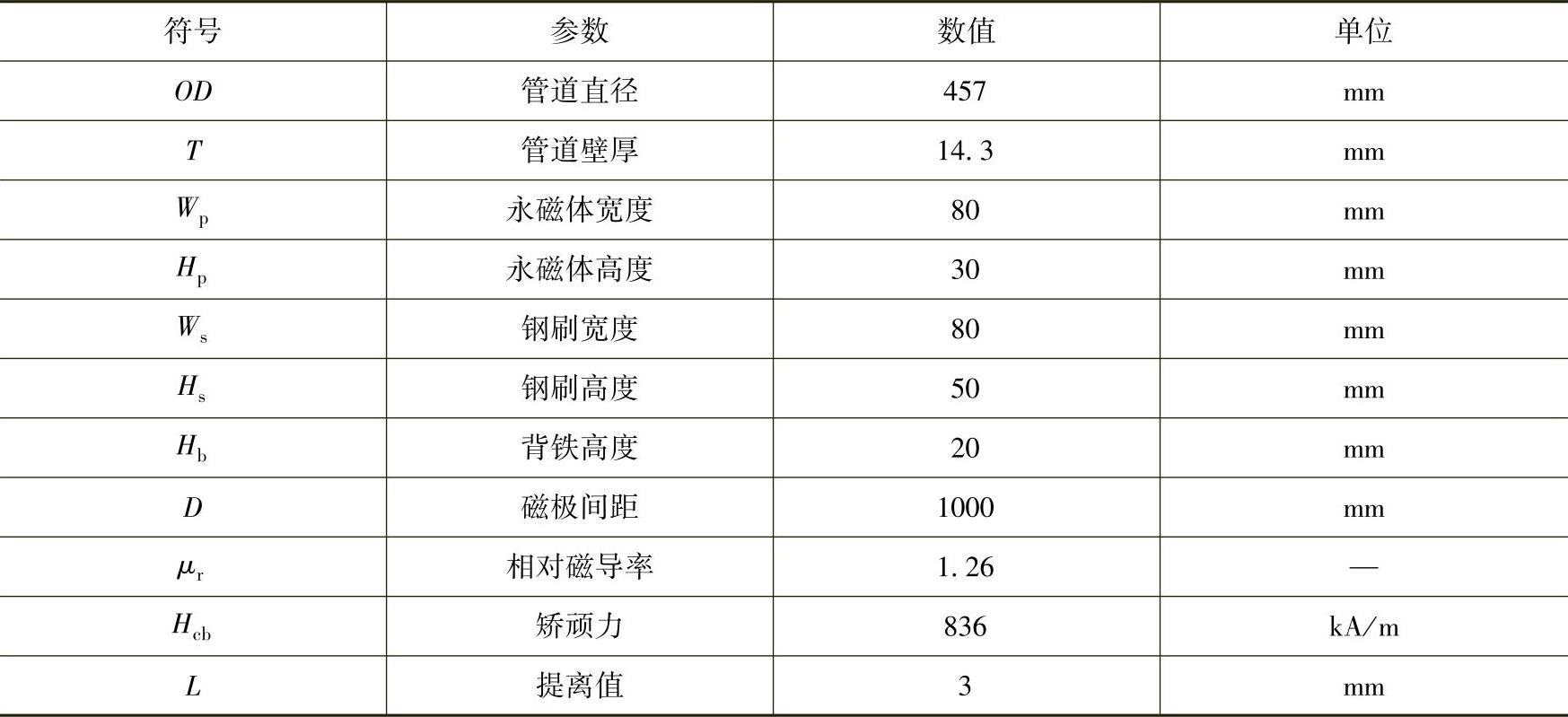

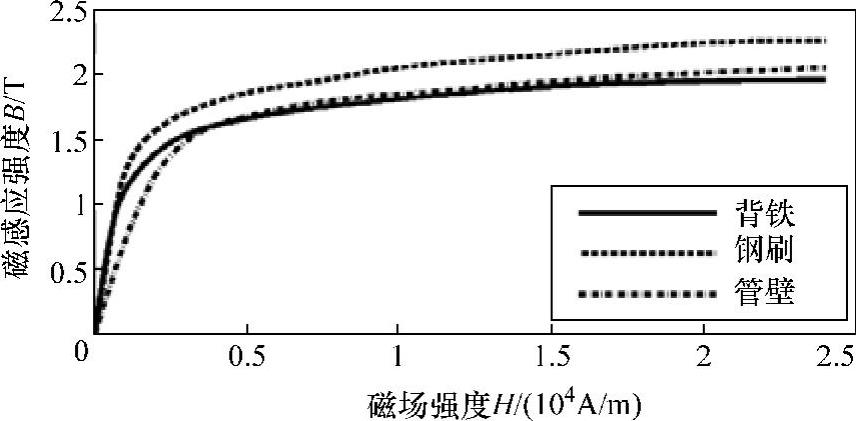

基于油气管道三维MFL检测磁路结构的周向对称性,采用有限元分析软件AN-SYS建立如图5-2所示的管道周向90°有限元仿真模型,用于仿真任意缺陷产生的三维MFL检测信号。所建立的仿真模型使用的三维漏磁检测器的结构尺寸与磁性材料的特性参数见表5-1。图5-3所示为三维有限元仿真模型中的背铁、钢刷与管壁三种材料的磁化特性曲线。

图5-2 油气管道三维MFL检测管道 周向90°有限元仿真模型

表5-1 三维漏磁检测器的结构尺寸与磁性材料特性参数

图5-3 三维有限元仿真模型中部分材料的磁化特性曲线

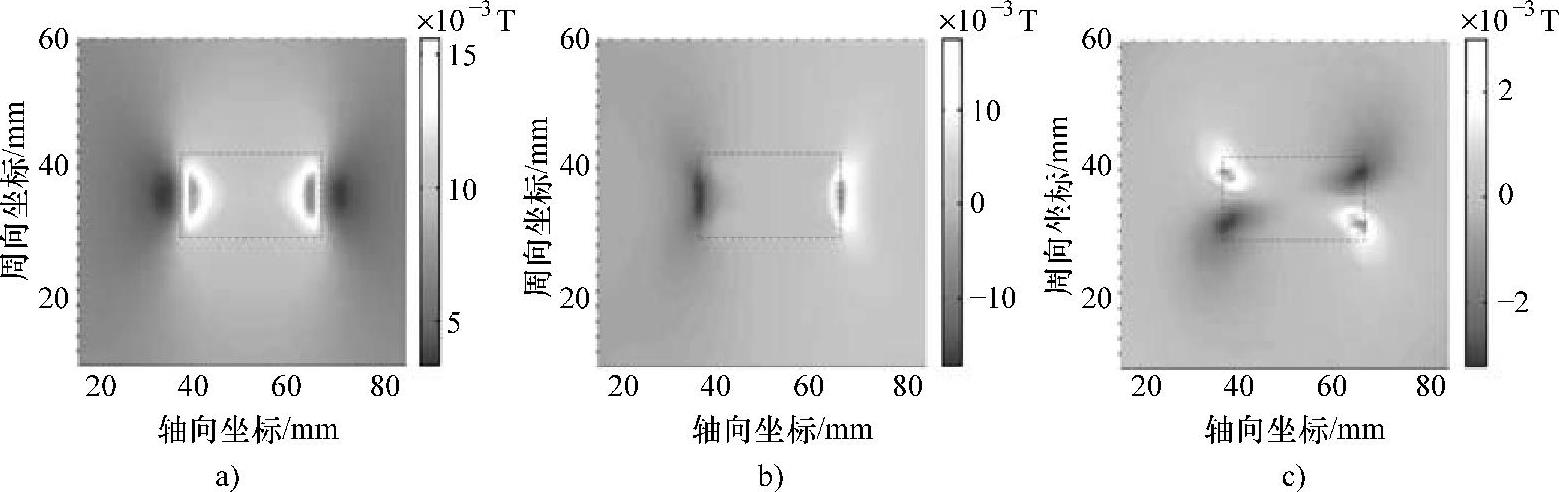

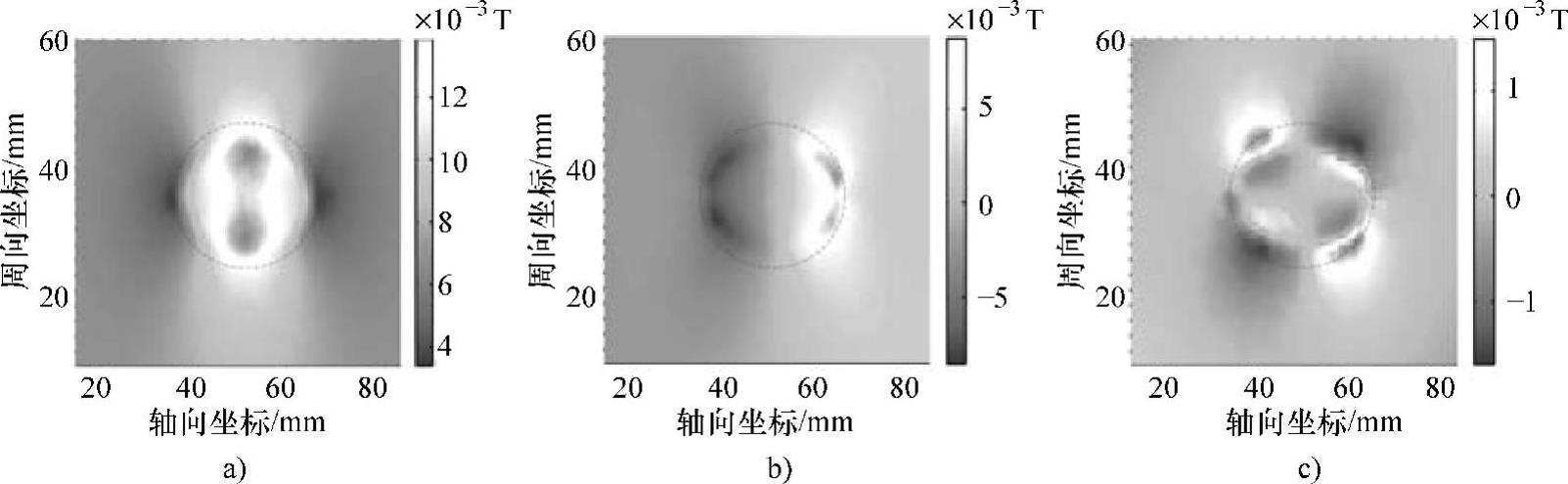

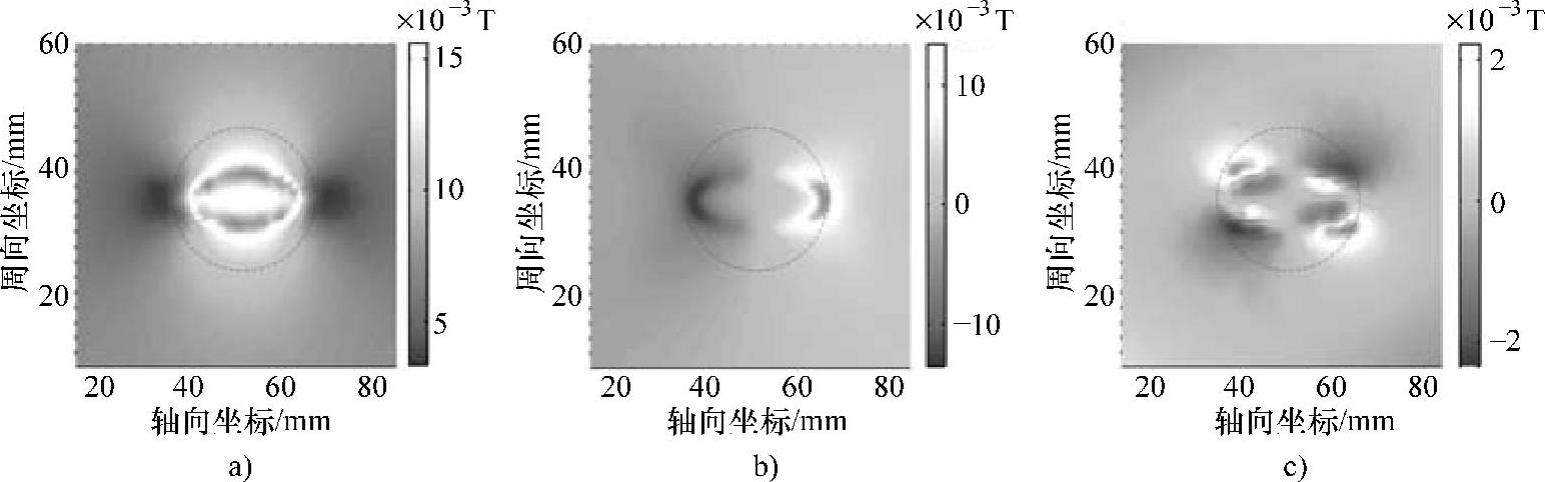

图5-4、图5-5与图5-6分别给出了一个长为28.6mm、宽为14.3mm、深为7.2mm的矩形缺陷,一个直径为28.6mm、深为7.2mm的弧面缺陷及一个直径为28.6mm、深为7.2mm的圆柱缺陷的仿真三维MFL检测信号分布图。由分布图可以得到缺陷三维MFL检测信号的一些基本特征:

1)轴向分量具有一个峰值区域、两个谷值区域及两个对称面,其轮廓主要反映了缺陷底部轮廓的拐点。

(https://www.xing528.com)

(https://www.xing528.com)

图5-4 28.6mm×14.3mm×7.2mm矩形缺陷的三维MFL检测信号

a)轴向分量 b)径向分量 c)周向分量

图5-5 28.6mm×7.2mm弧面缺陷的三维MFL检测信号

a)轴向分量 b)径向分量 c)周向分量

图5-6 28.6mm×7.2mm圆柱缺陷的三维MFL检测信号

a)轴向分量 b)径向分量 c)周向分量

2)径向分量具有一个峰值点和一个谷值点,同时具有一个对称面与一个反对称面,其轮廓主要反映了缺陷的开口形状。

3)周向分量具有两个峰值点、两个谷值点及两个反对称面,其轮廓主要反映了缺陷侧面边界的拐点。

在图5-4、图5-5与图5-6中,使用虚线标识了真实的缺陷开口轮廓。对比缺陷开口轮廓与三维MFL检测信号图可知:

1)沿施加外部磁场的轴向方向,轴向分量的两个谷值点分别位于缺陷开口的左右边沿处,峰值区域位于缺陷开口的中心。

2)径向分量的峰、谷值点分别位于缺陷开口的左右边沿处。

3)周向分量的峰值点位于缺陷开口的左上与右下边沿处,谷值点位于缺陷开口的左下与右上边沿处。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。