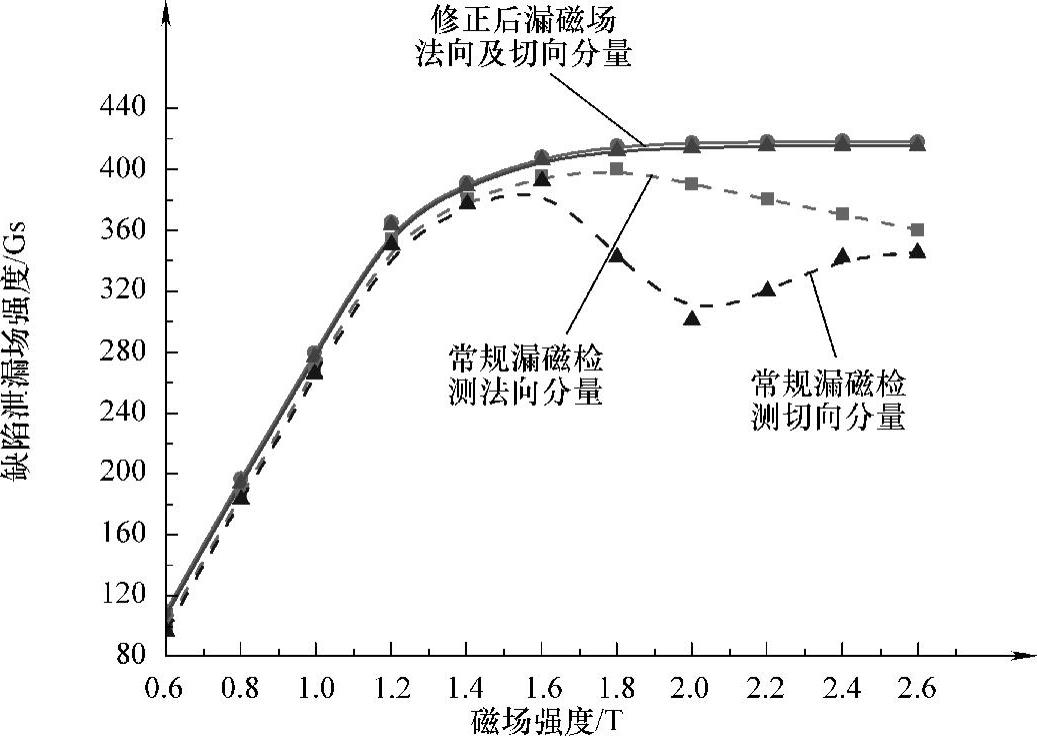

在图3-6所示的有限元模型中,分11次不断增大磁激励来观察刻槽漏磁场的变化情况。通过对磁屏蔽器材质改变的数值进行计算,分别获得常规漏磁检测方法及其修正后的刻槽在提离值为2.5mm的法向和切向分量漏磁场值作为纵坐标,以磁场磁感应强度作为横坐标,得到图3-11所示结果。从该图中可以看出,常规漏磁检测中刻槽漏磁场并不是随着导磁构件的深度饱和先增加后逐渐保持恒定不变的,而是随着磁场的增大先增大,但在后续的强磁化区,刻槽漏磁场却发生了异变,即出现反减现象。其中,切向分量在减小的过程中又出现了回升。但在通过磁屏蔽器消除或减弱了背景磁场后,刻槽的泄漏场在空间范围和强度上均有所增大。并且在后续的强磁化状态时,在磁真空泄漏中,由于不存在磁压缩或者磁压缩作用减小,导致刻槽漏磁场的空间范围和强度并没有消减,也不存在反减现象,而是继续随着导磁构件的深度饱和而最终逐渐趋于稳定。通过磁屏蔽器消除或减小背景磁场的反向磁压缩后所形成的缺陷真实漏磁场,是其失真与异变的一种修正结果。

图3-11 常规漏磁检测方法中刻槽漏磁场的失真与异变的数值模拟与修正后的结果对比

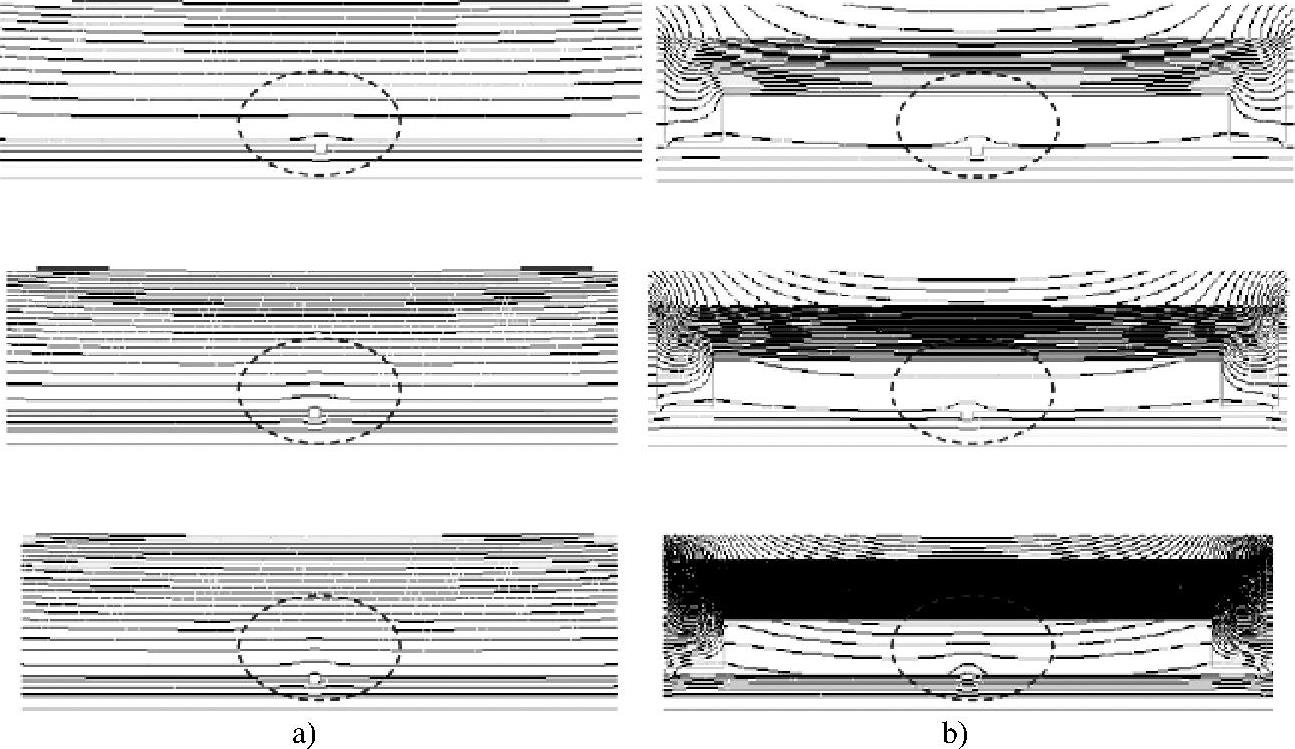

常规漏磁检测方法中的刻槽漏磁场的失真与异变,可从常规漏磁检测及其修正后的有限元仿真结果的对比中观察得到,如图3-12所示。其中,图3-12a所示为磁化强度逐渐增大的中间过程。明显的,在相同外加磁激励强度下,与修正后的漏磁场(图3-12b)相比,刻槽漏磁场有所减小,即存在失真。另外,当磁场在某一阶段逐渐增大时,漏磁场反而随着背景磁场的增大而发生逐渐减小的异变;而经过磁泄漏的修正后这一异变现象则消失了。

图3-12 磁真空与常规漏磁检测效果对比

a)常规漏磁检测法 b)磁真空泄漏漏磁检测法

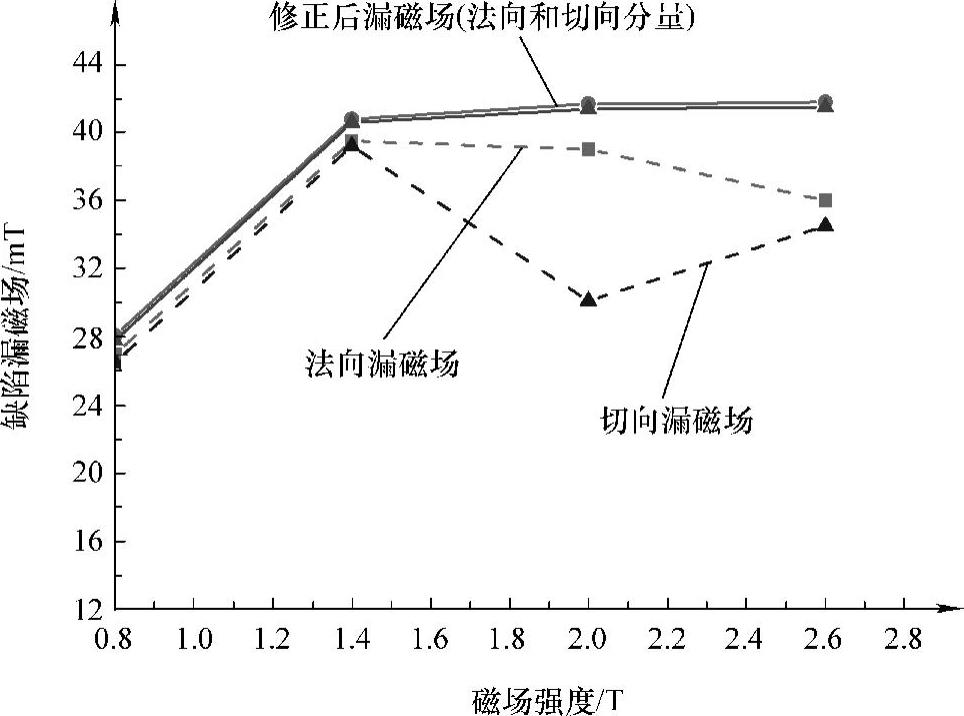

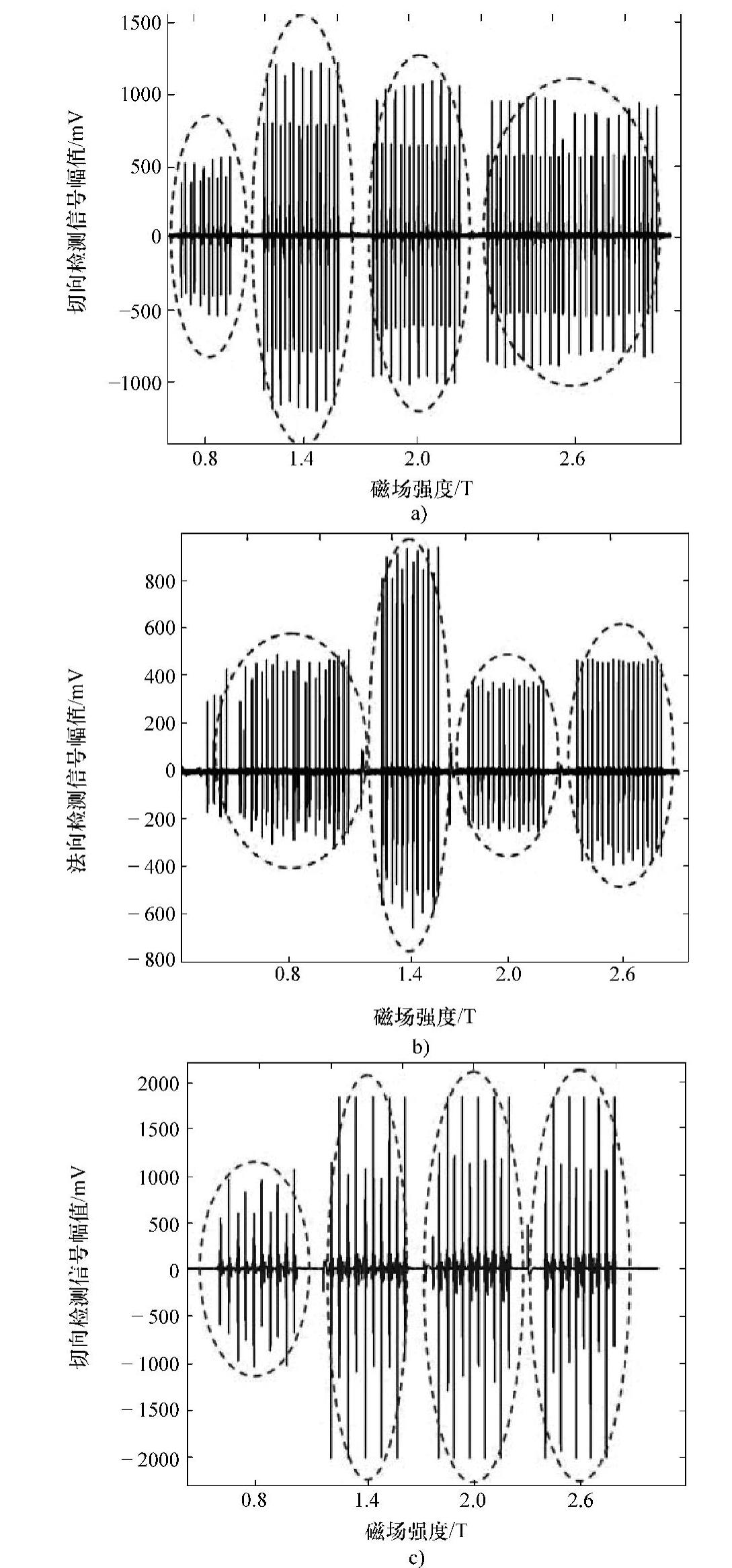

用图3-9所示的试验装置进行缺陷漏磁场失真与异变的验证。为了能够迅速地观察到变化结果,改用多台大功率可调直流电源组合对磁化线圈提供逐级增大的可调磁激励电流,且直接将磁化强度设为四个等级进行增大调节。并且为了消除磁传感器扫查速度等其他因素的影响,在每个磁化阶段进行多次扫查并记录信号,以检验其重复性,记录平均信号幅值。所获得的常规漏磁检测及其修正后的刻槽检测信号波形如图3-13所示。

图3-13 常规漏磁检测中的异变、失真及其修正

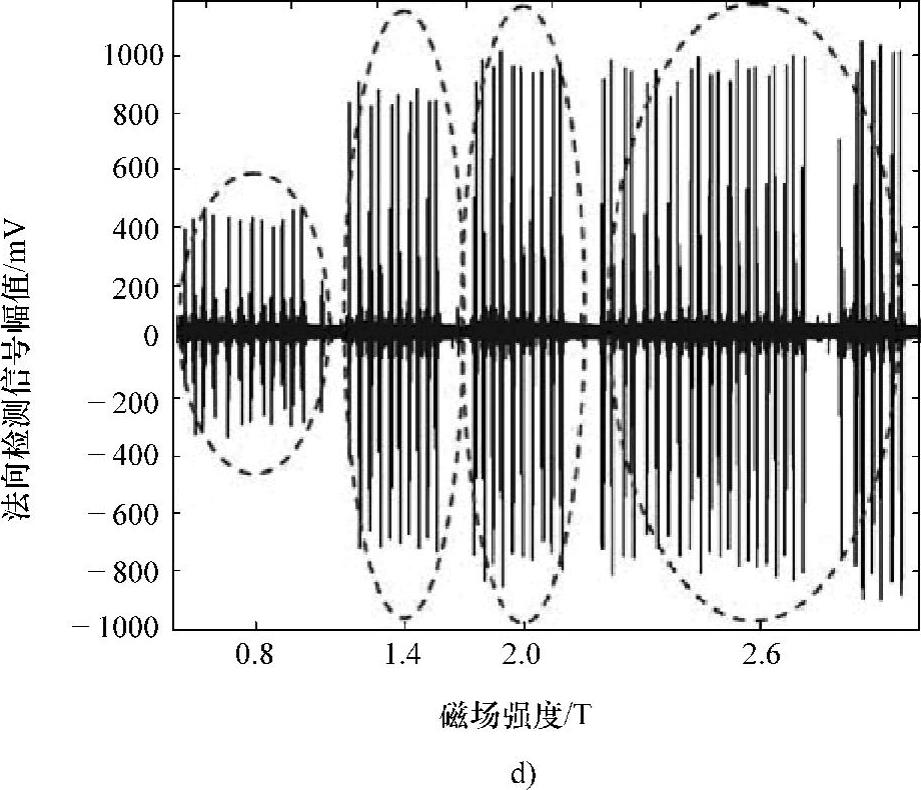

从图3-13可以看到,通过对常规漏磁检测方法的修正,即采用磁真空泄漏检测方法后,钢管上的缺陷漏磁场随外加磁激励场的关系获得修正。在外加磁激励场逐渐增大的过程中,常规漏磁检测中缺陷漏磁场呈现出先增大后减小的变化趋势,这与前面的理论分析及有限元数值模拟相一致。试验过程中所获得的检出信号如图3-14所示,同样可观察到缺陷漏磁场的异变与失真,并且通过磁真空泄漏检测方法的实施,缺陷漏磁场的异变与失真获得了修正。

缺陷磁泄漏与介质的磁导率和体内的磁化状态有关,还与介质分界面的磁压差有关,这里可采用另外一种形式来对缺陷漏磁场Bmfl进行初步描述,即

(https://www.xing528.com)

(https://www.xing528.com)

式中,K为调节系数;B1和B2分别为铁磁性材料和空气中的磁感应强度;f为递增函数。

代入空气磁导率μ2=1,可得

Bmfl=K′f(B1-B2) (3-4)

式中,K′为调节系数,对漏磁检测中的常用对象(铁磁体和空气)来说,μ1也为定值常数。

由式(3-4)可知,随着外加磁场的不断增大直到导磁构件呈现饱和状态时,由于此后的空气内的磁感应强度会不断地增大,会导致B1-B2反而减小。因此,会出现在后续的磁化状态下,缺陷漏磁场减小的现象。具体表现为:法向分量减小,而切向分量由于漏磁场空间范围的压缩先减小,但又可能出现由于压缩而使切向分量增大的异变。

图3-14 常规漏磁检测中异变、失真及其修正信号

a)常规漏磁检测法中的缺陷切向检测信号随磁场变化情况 b)常规漏磁检测法中的缺陷法向检测信号随磁场变化情况 c)修正后的缺陷切向检测信号随磁场变化情况

图3-14 常规漏磁检测中异变、失真及其修正信号(续)

d)修正后的缺陷法向检测信号随磁场变化情况

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。