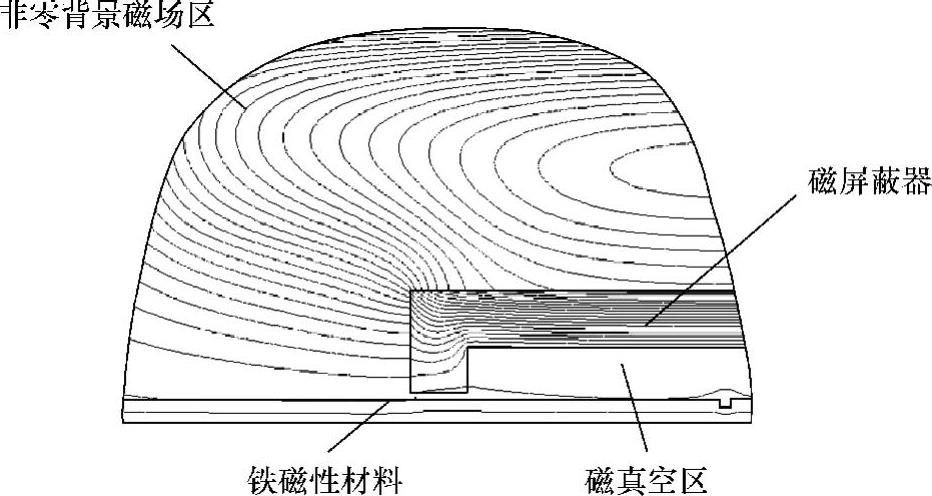

首先采用有限元法进行仿真。建立如图3-6所示的有限元模型,主要由磁化线圈、磁屏蔽器(旋转截面为U形)、铁磁性材料及空气区域构成。其中,用以形成磁真空区域的磁屏蔽器区位于磁化线圈内腔中央;在磁屏蔽器的中间位置处的局部铁磁性材料上建有1mm宽、0.8mm深、15mm长的横向刻槽。另外,磁屏蔽器区域的材料设置为铁磁性材料和空气时,其模型分别代表所提出的磁真空泄漏检测方法和常规的漏磁检测方法。在这里,将磁真空泄漏原理与其相应检测方法的效果与没有磁屏蔽器时的结果进行对比。同时,旋转截面为U形的磁屏蔽器模型的尺寸主要依据整个模型规格而设置,其U形的中间跨距不能太小,否则可能起反作用,即聚磁而增大该区域的背景磁场。

通过数值计算,发现磁屏蔽器确实能够起到尽可能地消除背景磁场的作用,其磁屏蔽效果如图3-7所示。

图3-6 磁真空泄漏检测有限元仿真模型

图3-7 磁屏蔽器的磁真空仿真结果

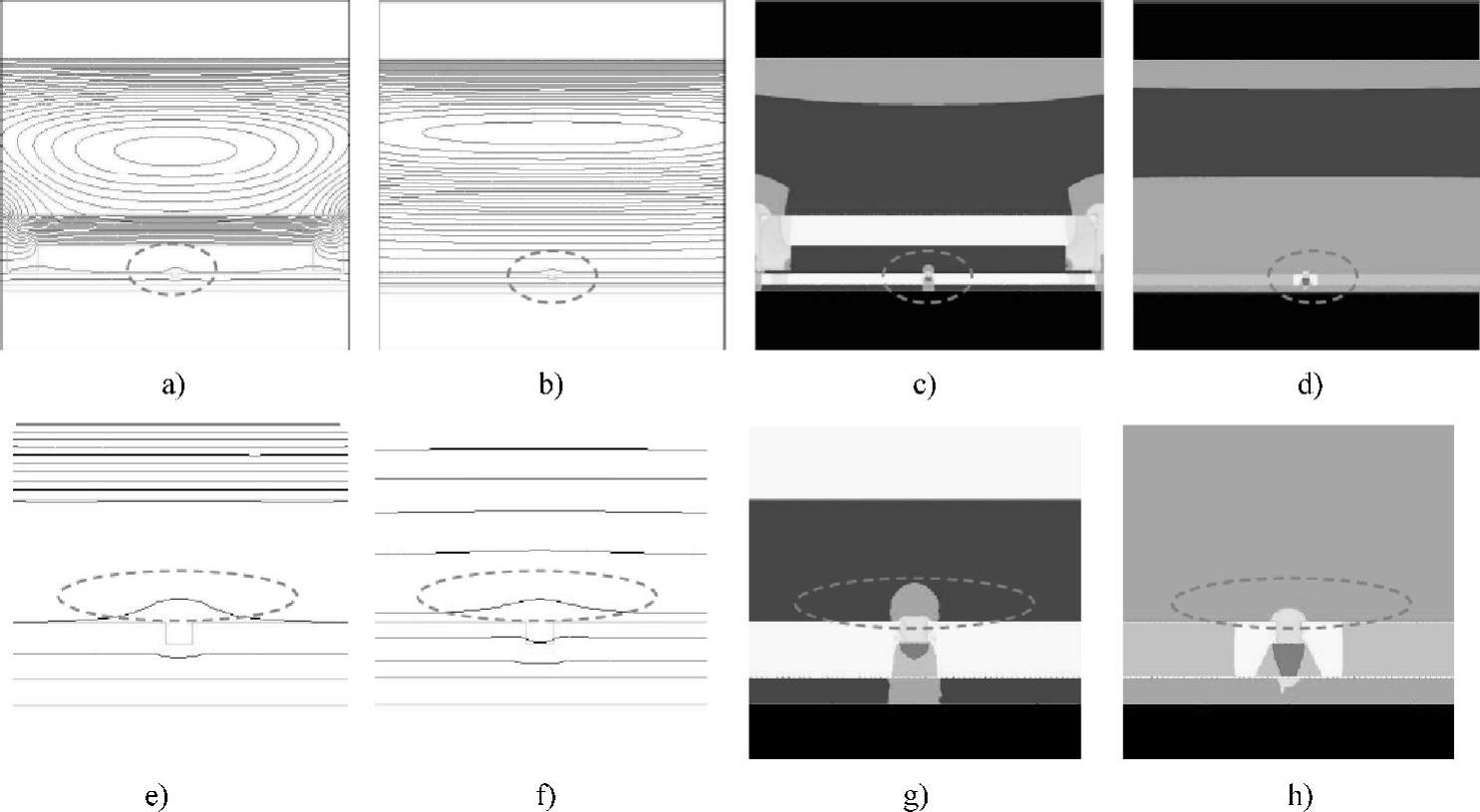

进一步的仿真获得了同一刻槽在真空磁泄漏和有背景磁场条件下所产生的漏磁场分布,如图3-8所示。其中图3-8a、b和图3-8c、d分别是刻槽的磁真空泄漏与常规磁泄漏的磁力线与磁云的分布图,图3-8e、f和图3-8g、h分别是局部放大后的刻槽磁真空泄漏与常规磁泄漏的磁力线与磁云的分布图。通过观察可以得出,磁真空泄漏所形成的刻槽泄漏场要比常规磁泄漏有所加强,特别是随着磁屏蔽空间范围的增大其表现尤为明显。

参照上述有限元仿真模型,建立相应试验系统对所提出的原理及方法进行试验验证。试验系统原理如图3-9所示,匝数为3000的穿过式磁化线圈对外径为ϕ60mm(壁厚为9mm)的钢管(其上通过电火花加工有1mm宽、2mm深、20mm长的横向刻槽)进行局部轴向磁化,用以拾取人工伤漏磁场的霍尔元件(3515)并布置于磁屏蔽器的中央,霍尔元件提离值为3mm。试验时,使用和不使用磁屏蔽器时的检测状况分别代表所提出的磁真空泄漏和传统的漏磁检测方法。另外,采用钢管沿其轴心线匀速直线运动的扫描方式实现缺陷漏磁场信息的获取。其所捕获到的电压信号经过放大器、低通滤波器、A-D转换器输送到计算机分析处理系统并进行记录。

图3-8 磁真空泄漏检测比对(https://www.xing528.com)

图3-9 磁真空泄漏检测方法的试验系统

a)磁真空泄漏检测方法试验系统示意图 b)磁真空泄漏检测方法试验系统照片

通过霍尔元件拾取缺陷漏磁场的切向和法向分量,分别获得如图3-10所示的磁真空泄漏检测信号①和常规漏磁检测信号②。

图3-10 磁真空泄漏检测方法获得的检出信号

a)切向分量 b)法向分量

从图3-10可以看出,在信号幅值上,磁真空泄漏检测信号比常规漏磁检测信号大,这与有限元仿真的结果一致。同时,前者的信噪比要比后者好。另一方面,在试验过程中,发现当外加磁场进一步增大时,常规漏磁检测方法中的霍尔元件很快达到满量程,而给不出缺陷信号;但在磁真空泄漏试验中,由于屏蔽背景磁场,在磁真空区域里却不会出现这一现象。另外,提离值越大,对比效果将会越明显。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。