在发电机组启动试运过程中,需要进行各种启动试验。利用空气间隙在线监测系统自动记录的过速、甩负荷、开停机等瞬态过程发电机气隙变化数据,可深入地分析该发电机瞬态过程气隙特性(图7-31),为评价发电机转子机械特性提供实际数据依据。

图7-31 评价气隙特性

1.过速试验过程气隙特性变化分析

某700MW混流式发电机,在启动试验过程中进行了152%过速试验,最高转速为163.9%。图7-32所示为记录的转速和所有气隙传感器平均气隙快速变化趋势,图7-33所示为过速过程+X向气隙快速录波数据,图7-34所示为过速过程各通道平均气隙快速变化趋势。从图中可以看到,在机组过速过程中,随着转速开始爬升,由于离心力不断增大,转子开始膨胀,导致各传感器测量得到的气隙急剧减小;随着导叶开始关闭,转速开始减小,转子持续收缩,气隙才逐渐增大,其中最大变化量为7.0mm。

图7-32 过速过程转速与平均气隙变化趋势

图7-33 过速过程+X向气隙快速录波数据

图7-34 过速过程各通道平均气隙变化趋势

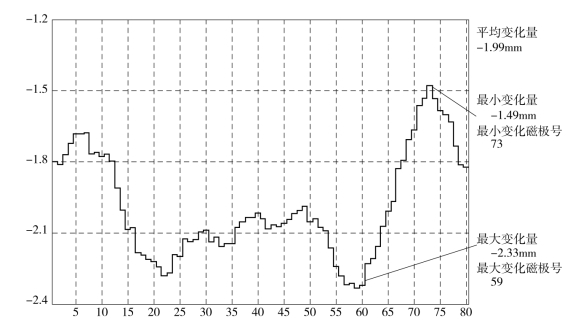

通过比较过速前后相同的稳定工况下各气隙特性参数可以发现,过速试验导致了转子磁极形貌发生了变化,定转子间气隙有明显减小。图7-35所示为过速前后定子与转子圆图叠加图,从图中可以看出磁极形貌发生了变化,转子圆度从3.5%变为2.9%。图7-36所示为过速前后转子磁极形貌比较图,图7-37所示为过速前后各磁极气隙值减去过速前气隙值后的气隙变化图,从图7-36和图7-37可以看出,过速后各磁极气隙均有所减小,59号磁极气隙变化最大,减小了2.33mm,73号磁极变化最小,减小了1.49mm,所有磁极气隙平均减小了1.99mm由于不同磁极气隙减小量有所差别,导致转子磁极形貌发生了一些变化。

图7-35 过速前后定子与转子圆图叠加图

图7-36 过速前后转子磁极形貌比较图

图7-37 过速前后转子各磁极气隙变化图

2.甩负荷过程气隙特性变化分析

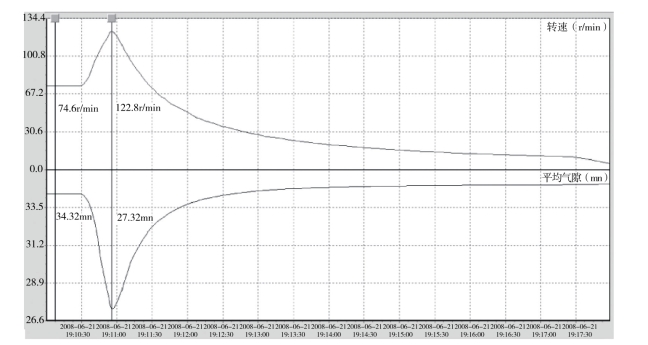

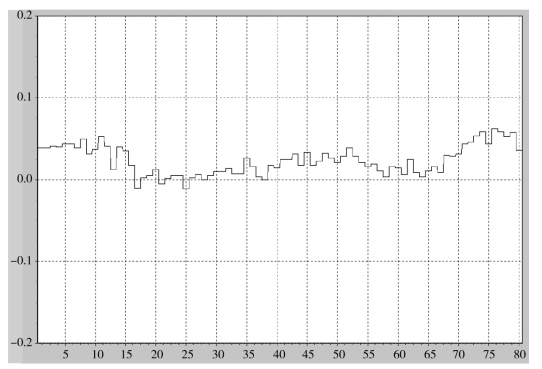

某700MW混流式发电机在启动试验过程中进行了甩638MW负荷试验,甩负荷过程最高转速为142%。图7-38所示为记录的转速和所有气隙传感器平均气隙快速变化趋势,图7-39为+X向气隙快速录波数据。从图中可以看到,在甩负荷过程中,同样由于作用于转子磁轭和磁极的离心力影响,导致转子膨胀,定转子间气隙减小,在最高转速下定子与转子间气隙减小了2.38mm。但通过比较甩负荷前后稳定工况的气隙数据,发现转子磁极形貌和气隙基本没有变化。图7-40所示为甩负荷前后转子磁极形貌比较图,图7-41所示为甩负荷后稳定工况下磁极气隙值减去甩负荷前气隙值的气隙变化图,从图7-40和图7-41可以看出,各磁极气隙变化最大值仅为0.06mm,说明甩负荷试验对发电机气隙特性基本没有造成影响,转子机械强度和磁轭状态良好。

图7-38 甩负荷过程转速与平均气隙变化趋势

(https://www.xing528.com)

(https://www.xing528.com)

图7-39 甩负荷过程+X向气隙快速录波数据回放

图7-40 甩负荷前后转子磁极形貌比较图

图7-41 甩负荷前后转子各磁极气隙变化图

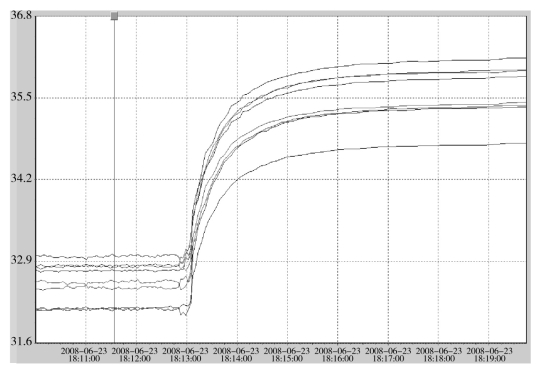

3.开停机过程气隙特性变化规律

在机组开停机过程中,由于作用于转子磁轭和磁极的离心力影响,也会导致转子膨胀,定转子间气隙将发生变化,在开机过程中气隙逐渐减小,而在停机过程中气隙则会逐渐增大。开停机过程中转子磁极气隙的变化幅度与转子结构设计有关。图7-42所示为某大型混流发电机在停机过程中各通道平均气隙的变化趋势,图7-43所示为开机过程中各通道平均气隙的变化趋势图。图7-44所示为额定转速75r/min和10r/min低速时转子磁极形貌比较图,图7-45为10r/min时磁极气隙值减去75r/min时气隙值的气隙变化图,从图7-44和图7-45可以看出,停机过程中各磁极气隙均有明显增大,所有磁极中增大最大的为2.31mm,增大最小的为1.91mm,所有磁极气隙平均增大了2.08mm,转子圆度从3.4%变为2.5%。

图7-42 停机过程各通道平均气隙变化趋势

图7-43 开机过程各通道平均气隙变化趋势

4.变励磁对气隙特性的影响

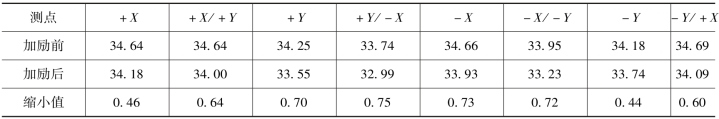

在机组运行突然施加励磁电流时,由于磁拉力影响,定子铁芯向内收缩,而转子磁极则向外膨胀,导致定转子间气隙迅速减小,而突然去掉励磁后,定子与转子间气隙则会增大。若在此过程中某通道气隙变化过大,则可能表明定子铁芯存在松动移位故障。图7-46所示为机组加励瞬间各通道气隙变化曲线,图7-47则为机组逐渐加励至100%Un并稳定运行一段时间后突然去励过程平均气隙和励磁变化曲线,表7-5则为加励磁瞬间各测点平均气隙变化量。从上述数据可以看出,加励磁瞬间各通道气隙最大减小了0.75mm,最小减小了0.46mm,平均减小了0.63mm,随着励磁稳定后,气隙又慢慢恢复稳定状态,上述数据说明定子强度良好。

图7-44 75r/min和10r/min时转子磁极形貌比较图

图7-45 75r/min和10r/min时各磁极气隙变化值

表7-5 加励磁瞬间各测点平均气隙变化量 单位:mm

图7-46 突然加励前后各测点平均气隙变化趋势

图7-47 变励过程平均气隙变化趋势

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。