1.实施概况

三峡水利枢纽是治理和开发长江的骨干工程,其首要任务是防洪,其次是发电和航运。每年的5月底或6月初,库水位将从175.00m降低至145.00m,每年汛末即9月底或10月初,水库水位逐步由145.00m上升至175.00m,因而形成了三峡电站水轮机在较低水头区和较高水头区运行时间较长的状况。另外,三峡水库库容量大,机组容量大,在电力系统中担任调频、调峰和事故备用,负荷变化大,要求机组在高负荷区和低负荷区都能稳定、安全运行。混流式水轮机是否能适应三峡运行水头变幅大的特点,并在整个运行范围内安全稳定运行,一直是令人担心的问题,因此对机组进行状态监测,掌握运行状况尤为重要。

三峡左岸电站共装有14台700MW混流式水轮发电机组,其中ALSTOM机组8台,VGS机组6台,至2005年9月所有机组均已并网发电。所有机组在投产时均已配置了振动摆度监测装置和发电机气隙监测装置,发电机气隙监测装置均采用加拿大VibroSystm的ZOOM系统,ALSTOM机组振动摆度监测装置采用瑞士Vibrometer公司的VM600振动监测仪表,VGS机组振动摆度监测装置采用加拿大VibroSystm公司的Vibrowatch振动监测仪表。由于设备选型、售后服务等方面问题,上述系统无法充分发挥作用。为此,三峡电厂决定对左岸电站机组在线监测系统进行改造,并确定由北京华科同安公司承担部分机组的改造任务。

北京华科同安公司在TN8000机组状态监测系统的基础上,针对三峡左岸电站机组的结构特点及运行特点,在测点布置、数据储存、信号分析及状态分析诊断等方面作了针对性的开发,并利用机组检修机会进行了安装,目前TN8000系统已经在左岸电站6号、7号、8号、10号、11号和12号机组上投入运行。TN8000系统自2005年初在三峡左岸电站投运以来,对掌握机组的不稳定工况区、机组变负荷特性、变水头特性,进行机组性能试验,及时发现事故和分析事故原因,起到了重要的作用。

2.系统总体结构

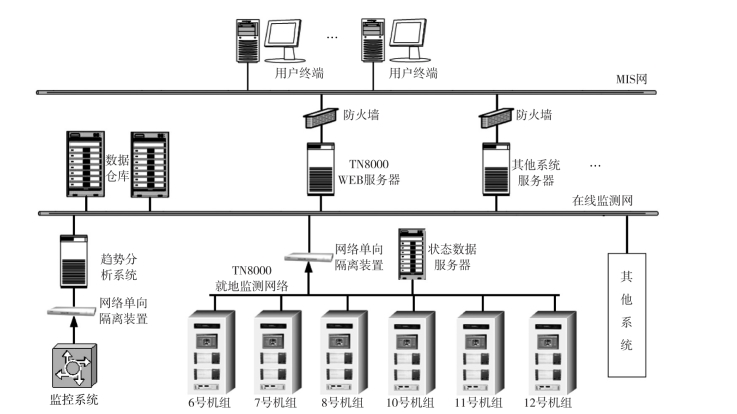

TN8000系统总体结构(图5-64)是在满足三峡电厂状态监测远景规划的基础上,结合电厂现有的网络资源,并在充分考虑监测系统的测点配置和日后的系统升级及扩展基础上确定的。整个系统由传感器、就地数据采集站、状态数据服务器、WEB服务器及相关网络设备、软件等组成。整个系统有机地融合在三峡电厂在线监测网络中,可与电厂现有的趋势分析系统实现数据交换和共享。TN8000系统可从趋势分析系统中获得相关的机组工况参数,同时可将反映机组运行状态的振动、摆度、压力脉动及发电机气隙的特征数据传送给趋势分析系统。为保证TN8000系统的相对独立,同时满足《电力二次系统安全防护总体方案》,在TN8000系统就地监测网络和电厂在线监测网之间还配置了一套网络单向隔离装置。

图5-64 系统结构

数据采集站由一个标准机柜和机柜内相关设备组成,放置在每台机组的单元控制室内,主要负责各种信号的采集、存储和数据处理。数据采集站内安装有TN8001稳定性数据采集箱、TN8002气隙数据采集箱、液晶显示器及相关网络设备,可实现数据的实时显示、分析和报警,并可实现机组的各种常见试验功能。

状态数据服务器用于存储和管理从各数据采集站传送过来的各种数据,可同时管理多台机组的数据。所有数据由实时数据库进行管理,可实现大容量数据的实时存储和读取。状态数据服务器安装在左岸电站主控室内,由于与就地数据采集站之间距离较远,因此采用光缆通信。

WEB服务器安装在电厂在线监测网络与电厂MIS网之间,负责发布状态数据服务器中的各种数据及分析诊断结果。

3.稳定性参数监测内容

测点的选择和布置是获取机组运行状态信号的重要环节,测点布置的合理与否,以及传感器选择正确与否,将直接影响到信号采集的真实性和整个系统的诊断分析、决策判断的可信度。根据三峡左岸电站机组的特点,同时在充分了解水轮机组运行特点和常见故障的基础上,确定TN8000系统监测内容如下:

(1)大轴摆度:上导X/Y向摆度、下导X/Y向摆度、水导X/Y向摆度。

(2)机架振动:上机架水平X/Y向振动、上机架垂直振动、下机架水平X/Y向振动、下机架垂直振动、顶盖水平X/Y向振动、顶盖垂直振动、定子机架水平X/Y向振动。

(3)定子铁心振动:铁心水平振动和垂直振动。

(4)压力(脉动):蜗壳进口、顶盖下、尾水管进出口。

(5)导轴承状态:导轴承瓦温、油位、润滑油进出口温度、冷却水进出口温度。

(6)推力轴承状态:推力瓦温、大轴抬机量。

(7)大轴补气:主要监测尾水管补气量。

(8)轴向位移。

(9)键相:用于监测转速和整个系统同步信号。

(10)工况参数:水头、有功/无功功率、励磁电流/电压、导叶开度、蜗壳差压。

4.系统主要功能

三峡左岸电站TN8000机组状态监测系统可提供以下主要功能:

(1)稳定性参数监测分析。本系统可实时采集机组振动、摆度、压力脉动等稳定性参数,并在相关终端上以结构示意图、棒图、数据表格、曲线等形式实时动态显示所监测的数据和状态。TN8000系统还提供时域波形分析、频域分析、轴心轨迹图、空间轴线图、瀑布图、相关趋势分析等多种专业分析工具,分析机组的稳态数据,以评价机组在稳态运行时的状态。

(2)过渡过程参数分析。系统提供了连续波形、瀑布图、级联图、多轴心轨迹图、相关趋势图等多种的分析工具,为分析和评价机组在启停机、甩负荷、变励磁、变负荷等过渡过程中的状态提供有效分析手段。

(3)报警预警功能。针对三峡左岸电站机组运行水头变幅较大、运行工况复杂的特点,系统设计开发了基于工况的报警预警技术,根据水头、负荷、导叶开度等工况将机组运行状态分成不同工况,在各工况下自动建立标准样本数据和各工况报警值,提供限值报警、趋势报警和样本靶图报警,可以有效地实现机组异常现象的早期预警提示和故障报警。

(4)事故追忆。系统提供数据库管理功能,可记录机组出现异常信息前后的完整数据,确保机组发生事故时能提供完整、详尽的数据供分析诊断。系统提供各种专业工具实现对事故数据的回放和分析。

(5)故障诊断。系统提供了一套针对三峡左岸电站机组的故障诊断专家分析系统,可对水轮机、发电机等设备的常见故障进行辅助诊断。

(6)性能试验。利用TN8000系统,可以方便地辅助现场进行各种试验,并生成机组动、稳态性能的试验报告。

(7)优化运行。系统通过一定时间的数据积累,自动统计各个工况下的稳定性参数,逐步得到机组运行的良好工况区域,明确危险或不良工况区,从而指导机组尽可能避开危险工况区运行。

(8)状态报告。TN8000系统全面支持状态报告的制作,全面提供反映机组动稳态特性和机组各部件运行状态变化的运行报告,所有报告采用与Excel、Word等标准处理程序兼容的文件格式存储。(https://www.xing528.com)

(9)WEB化方式监测。TN8000系统提供了功能完善的WEB服务程序,对系统的所有功能模块均进行了WEB化。电厂局域网上的终端用户无需安装任何软件,就能以WEB方式浏览实时监测机组运行状态,对机组进行分析诊断。

(10)远程分析诊断。TN8000系统可方便地利用电厂局域网构建厂级机组状态监测网。设备管理工程师在网络可及的范围内,即可方便地实现机组的在线监测分析和诊断,随时掌握机组的状态,使其状态监测工作更加有效。用户可以通过WEB浏览方式对机组状态进行监测和分析。

5.应用情况

系统自2005年初在三峡左岸电站投运以来,积累了大量历史数据,对掌握机组不稳定工况区、机组变负荷特性、变水头特性,进行机组性能试验,及时发现事故和分析事故原因,起到了重要的作用。

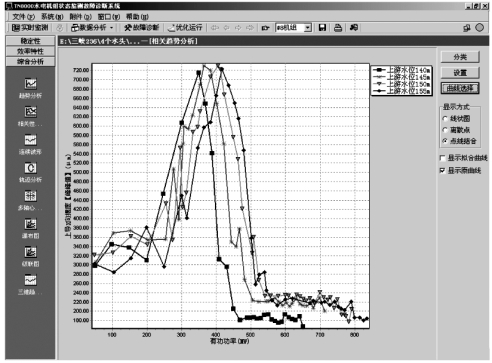

(1)通过TN8000系统自动记录的变负荷过程数据,可确定ALSTOM机组和VGS机组的涡带工况和不稳定运行工况。在68~71m水头下VGS机组和ALSTOM机组在260~420MW负荷区(图5-65),均存在严重的低频涡带脉动,涡带频率为转频1/4,该区域为该水头下机组的不稳定工况区。图5-66所示为不同水头下上导摆度随负荷的相关趋势图,从中可以看出,涡带负荷区随着水位上升向高负荷区移动,随着上游水位的上升,机组的涡带工况变宽。其中,涡带下限负荷值基本不变,而涡带上限负荷随水头增大。涡带最严重处的有功功率值随着水位的上升而增大,最大摆度值基本不随水位的变化而变化。

图5-65 不稳定运行工况分析

图5-66 不同水头下摆度随负荷变化特性

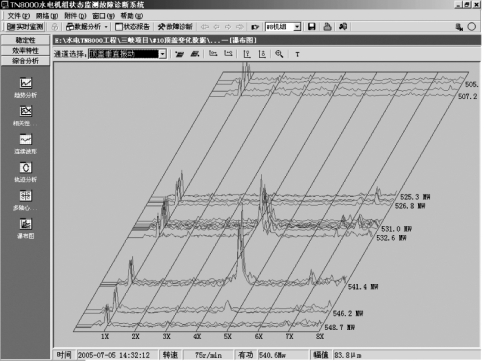

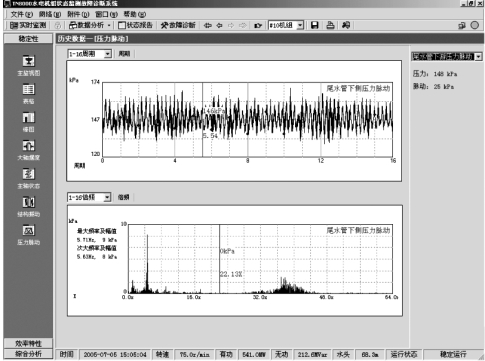

(2)通过TN8000状态监测系统监测数据发现,ALSTOM机组在高负荷段存在特殊高频压力脉动区。图5-67和图5-68所示为10号机组在68m水头下测得的压力脉动频谱图。从图中可以看到,在水头68m下当负荷为530~550MW时,Alstom机组存在严重的高频压力脉动,主要频率为4.5倍转频。该高频压力脉动区随水头变化而变化,水头72m时为580~590MW。由于高频压力脉动导致机组各部件垂直振动过大,其中顶盖垂直振动最大达到160μm(稳定工况为40μm),机组应尽量避免在该区域运行。通过升水头试验发现,该特殊高频压力脉动区随着水头的上升逐渐向高负荷区移动。

图5-67 ALSTOM机组特殊高频压力脉动区

图5-68 特殊高频压力脉动(4.56倍频)

(3)10号机组于11月24日02:44:42时机组的振动摆度突然增大(图5-69、图5-70),其中下导X、Y摆度,上机架水平振动及顶盖的水平、垂直振动均超过报警值,系统连续报警,通过对TN8000系统记录的数据进行分析,确认机组存在水力不平衡故障,电厂决定临时停机检查,机组于11月24日04:50:27时机组停机。停机后检查发现,水轮机蜗壳导流板有三块发生撕裂。在本次事故中,TN8000状态监测系统为及时发现事故和分析事故原因发挥了重要作用。

图5-69 导流板撕裂导致机组稳定性参数变化

图5-70 导流板撕裂前后顶盖垂直振动瀑布图

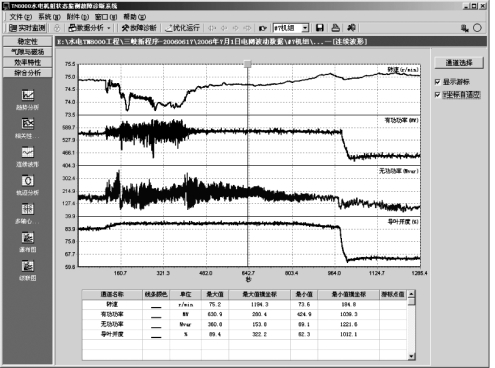

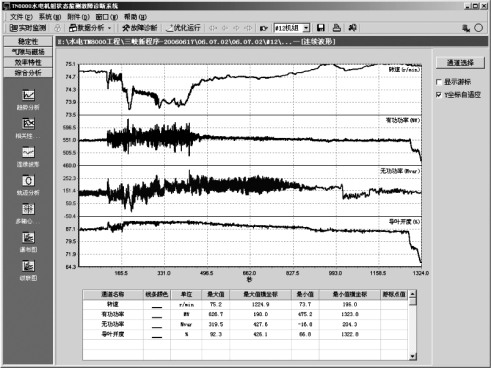

(4)三峡左岸电站2006年7月1日发生了电网波动,导致运行机组负荷发生异常波动,TN8000系统自动记录了波动前后4台机组的异常数据,图5-71和图5-72为波动前后7号和12号机组的转速、有功、无功及导叶开度变化过程,从中可见4台机组波动同时发生,7号机组有功波动最大为190MW,有功功率持续波动时间为6min,无功功率持续波动时间为12min。

图5-71 7号机组工况参数波动过程录波回放

图5-72 12号机组工况参数波动过程录波回放

(5)TN8000系统自动记录了不同水头下各机组运行数据,为全面评价机组在各水头段的运行特性积累了宝贵数据。图5-73和图5-74所示分别为三峡电站8号机组在136~156m水头下机组相对效率和顶盖垂直振动随水头和负荷的三维关系曲面。从图5-73可以看出随着水位的上升,机组的高效率范围逐渐变宽,水轮机最高效率逐步向大负荷方向移动,效率值不断提高,在低水头段高负荷区相对效率随负荷增大有降低趋势。从图5-73可以看出,所有水头下在低负荷段振动较大,在高部分负荷段接近最大出力的高负荷区,振动明显增大,在最大出力附近迅速爬升,该高部分负荷振动区随水头增大有向高负荷区移动的现象。

图5-73 相对效率三维特性曲面

图5-74 顶盖垂直振动三维特性曲面

6.应用经验

(1)三峡左岸电站机组运行工况复杂,水头变幅较大,在线状态监测系统只有做针对性的开发和设计,才能满足电厂的实际需要。

(2)现场应用表明,TN8000机组状态在线监测系统在掌握机组运行特性、捕捉和分析事故等方面可提供重要指导作用。

(3)由于三峡电厂对状态监测系统高度重视,配备专人管理,定期出具状态分析报告,有力地推动了状态监测系统的应用,为保障机组安全运行发挥了重要作用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。