连杆是发动机运行不可缺少的部件之一。连杆将活塞承受的力传给曲轴,推动曲轴转动,从而使活塞的往复运动转变为曲轴的旋转运动。连杆在工作时承受活塞销传来的气体作用力、活塞连杆组往复运动的惯性力和连杆大头绕曲轴旋转产生的旋转惯性力的作用。这些力的大小和方向都是周期性变化的,这就使连杆承受压缩、拉伸和弯曲等交变载荷。因此要求连杆质量尽可能小,有足够的刚度,所以在本节设计连杆时要多处进行除料。

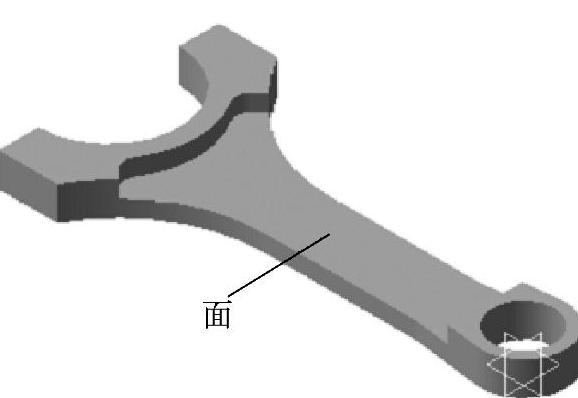

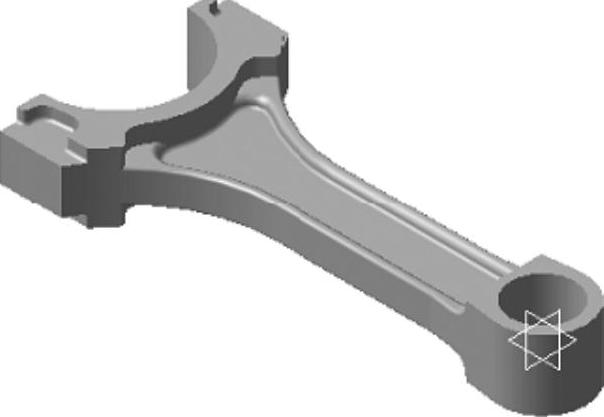

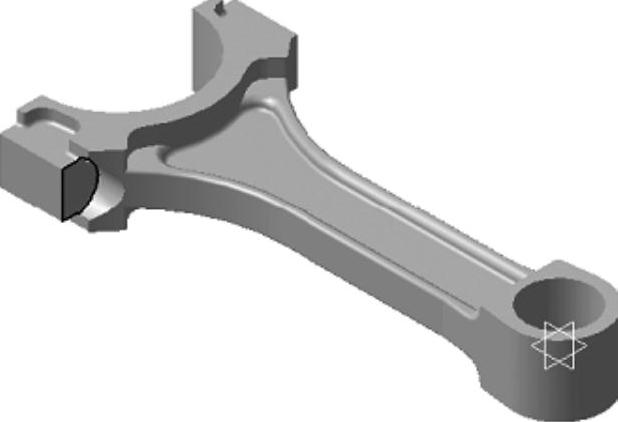

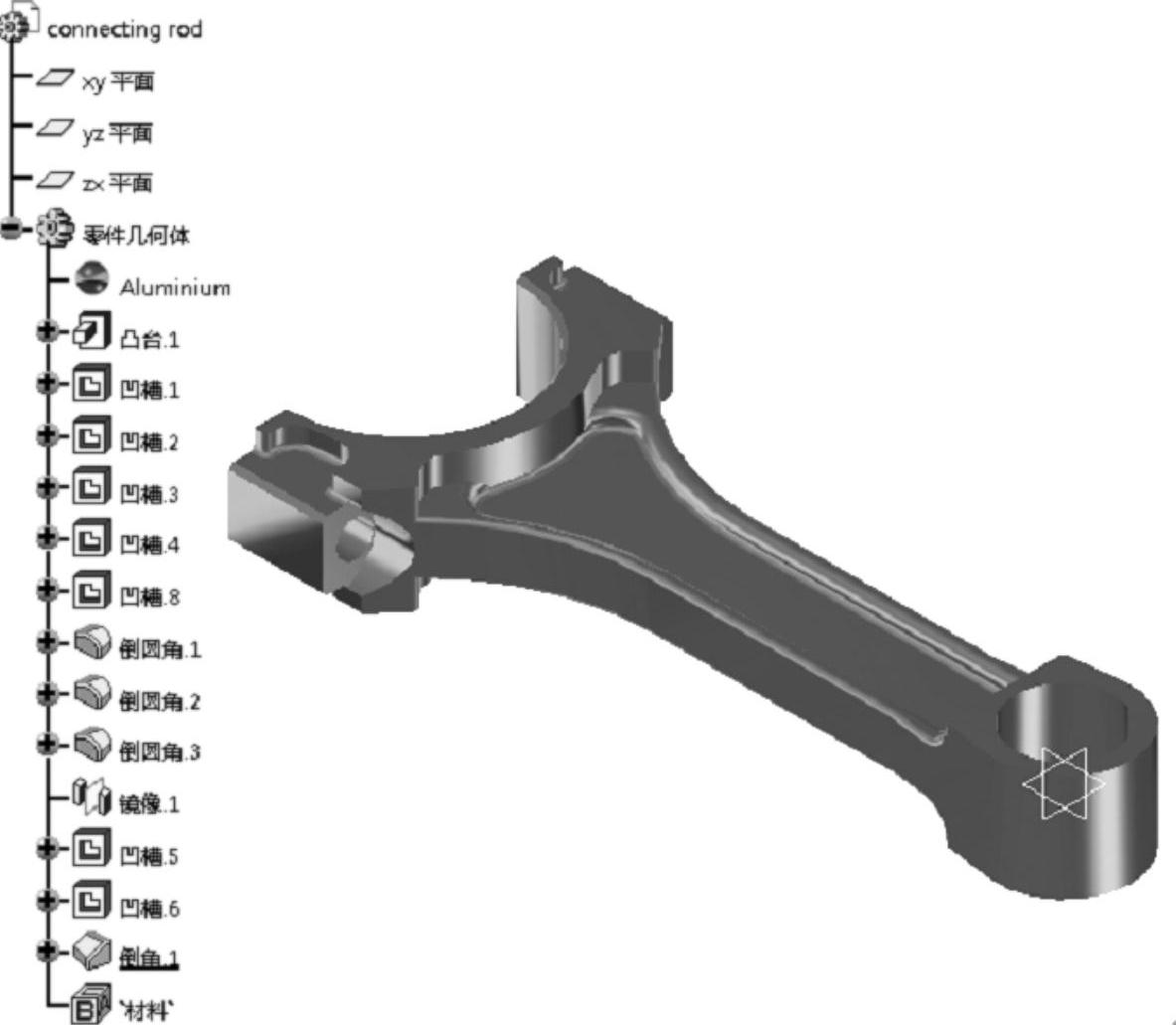

本节所设计连杆如图3-78所示。

图3-78 连杆设计模型图

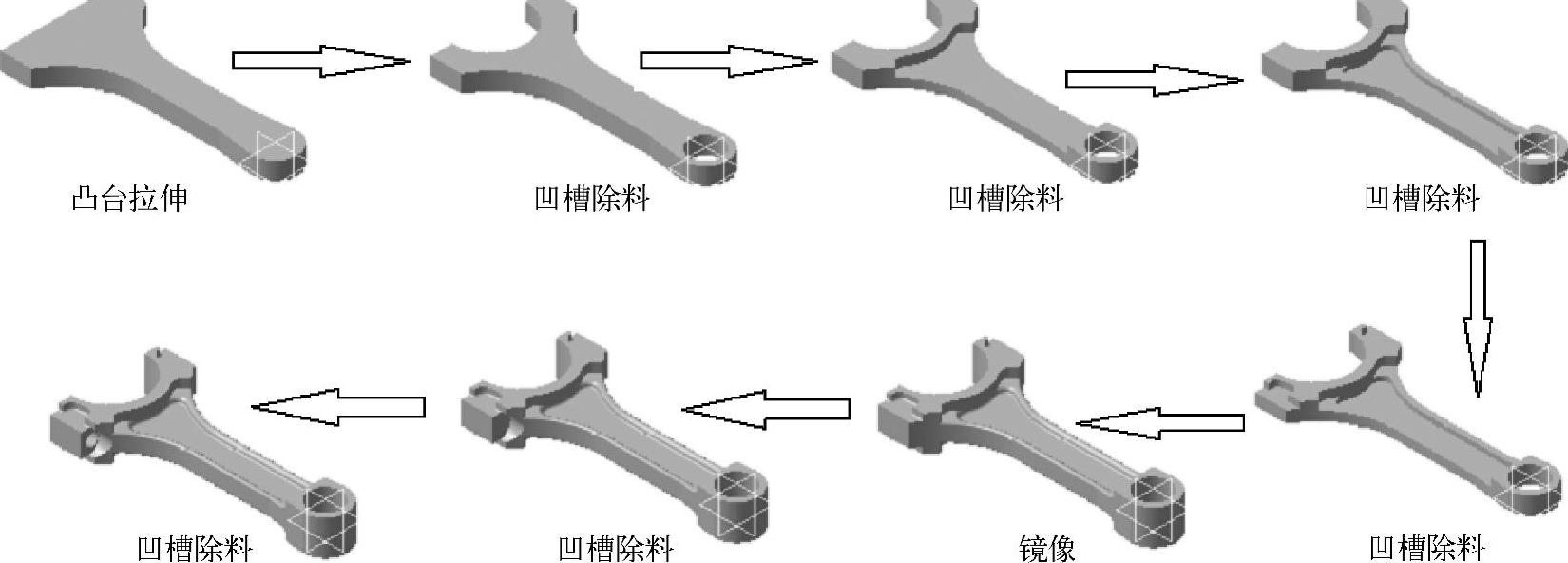

先看一下本节连杆的设计流程,如图3-79所示。

从设计流程图上可以看出,连杆设计所用的零件设计模块命令并不多,主要是凸台和凹槽命令,但是连杆设计草图相对前面的几个设计案例较为复杂。下面一起来看一下连杆的主要设计步骤。

图3-79 连杆设计流程图

首先,按照图3-1进入零件设计模块,此处修改零件的名称为“connecting rod”。

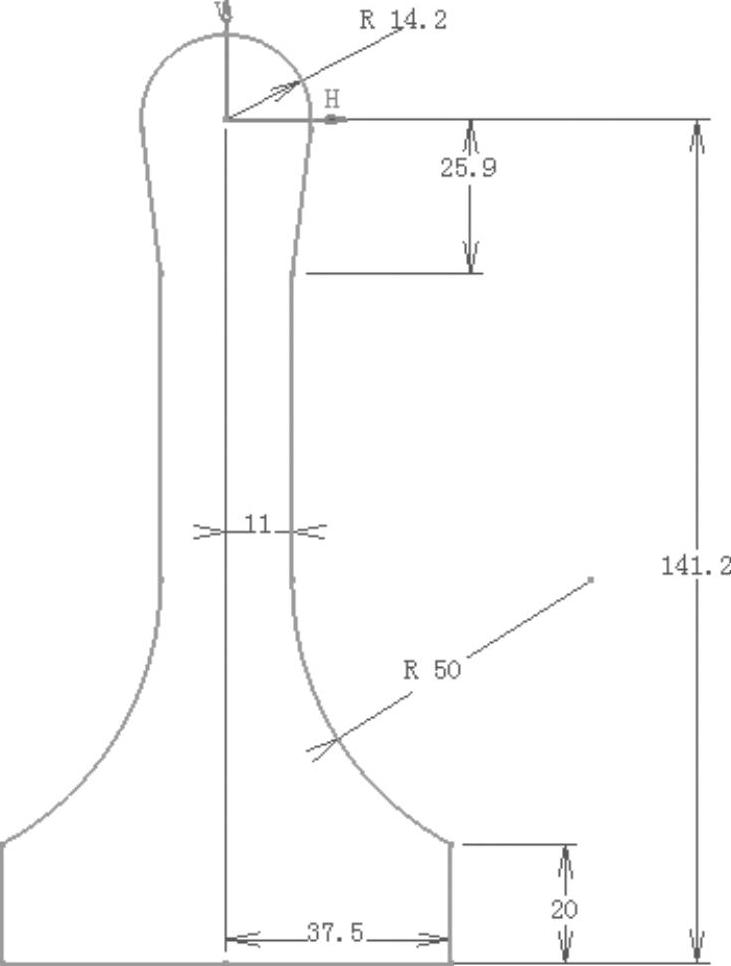

第一步:选择XY平面,进入草图,用“轮廓”命令 绘制图3-80所示的草图,轮廓的使用可参照2.2.3节中弯折片的制作过程。由于该草图是左右对称的,所以可以先完成右侧,使之达到全约束,再用草图中的“镜像”命令

绘制图3-80所示的草图,轮廓的使用可参照2.2.3节中弯折片的制作过程。由于该草图是左右对称的,所以可以先完成右侧,使之达到全约束,再用草图中的“镜像”命令 完成另一侧,退出草图返回到零件设计模块,用“凸台”命令将草图沿Z轴正方向拉伸11.4mm,完成连杆的基础实体特征。

完成另一侧,退出草图返回到零件设计模块,用“凸台”命令将草图沿Z轴正方向拉伸11.4mm,完成连杆的基础实体特征。

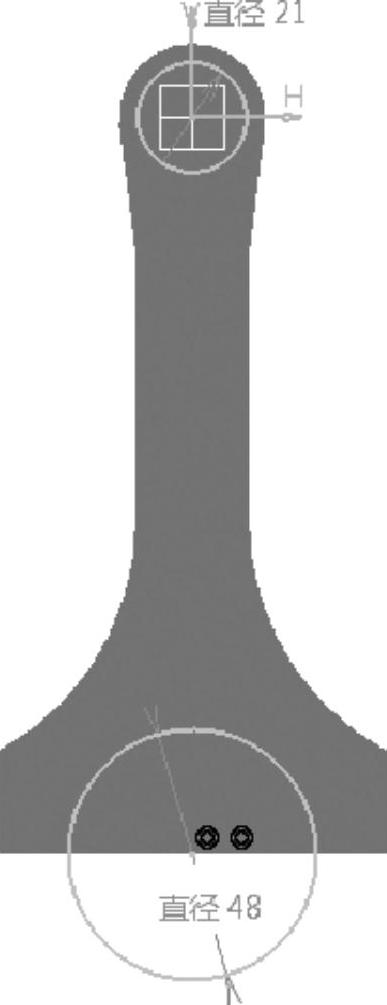

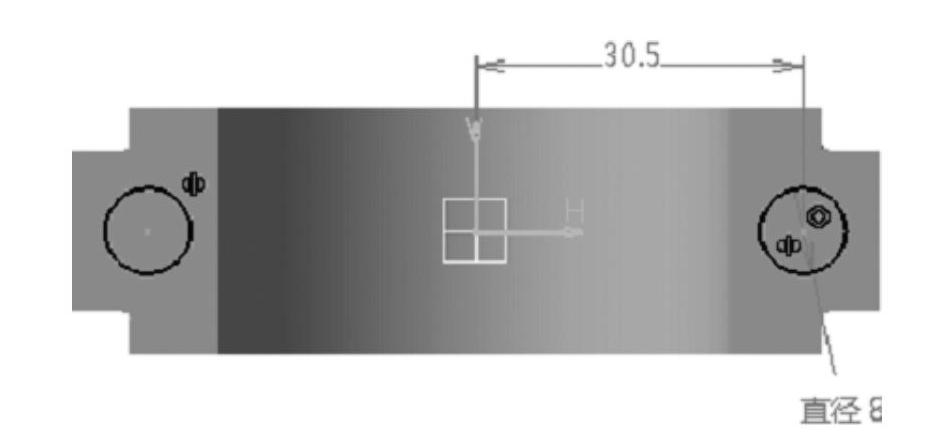

第二步:设计连杆小头孔和连杆大头孔。选择连杆拉伸实体的上表面进入草图,用“圆”命令绘制如图3-81所示的草图。退出草图,用“凹槽”命令,拉伸除料,“类型”选择“直到平面”。

图3-80 连杆设计草图一

图3-81 连杆设计草图二

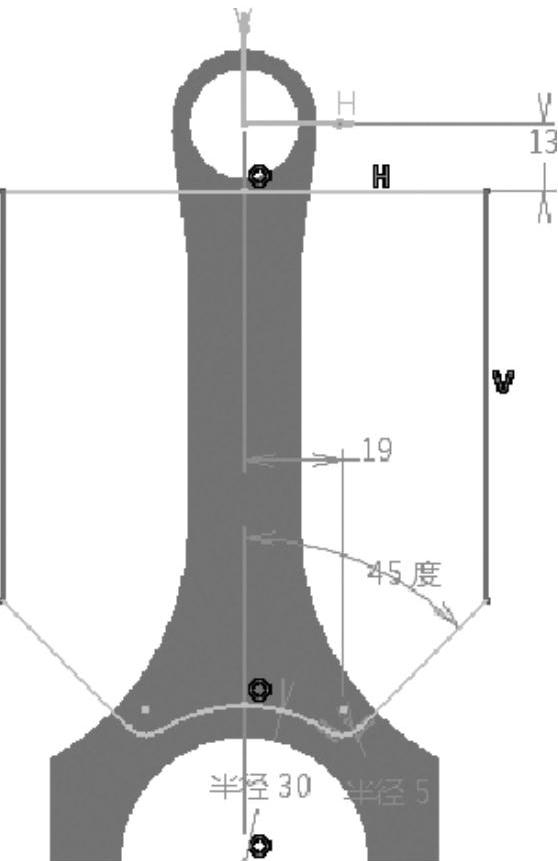

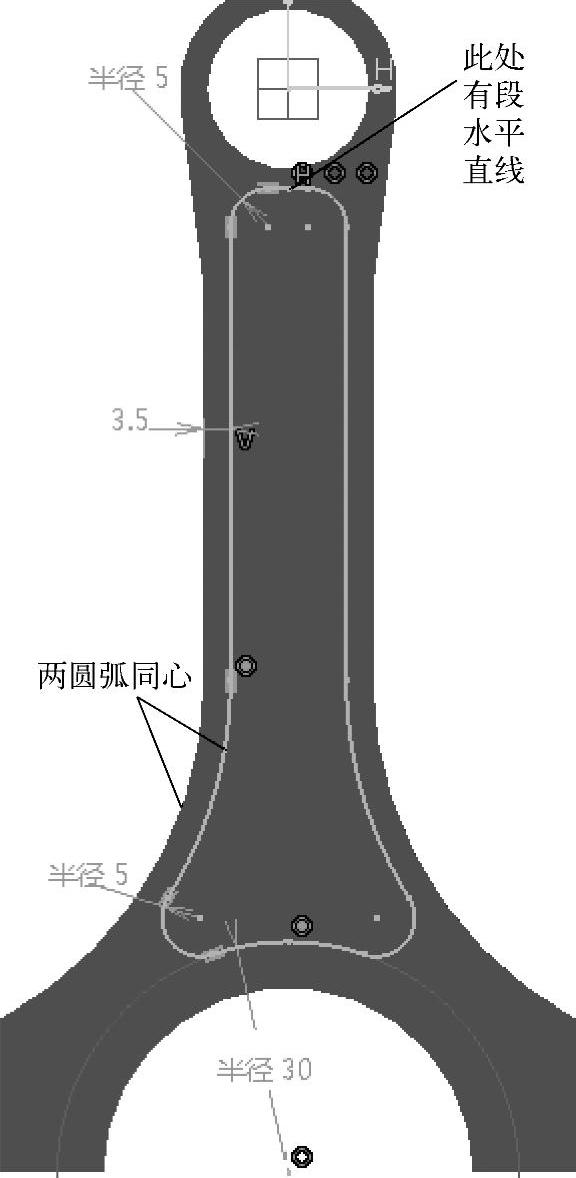

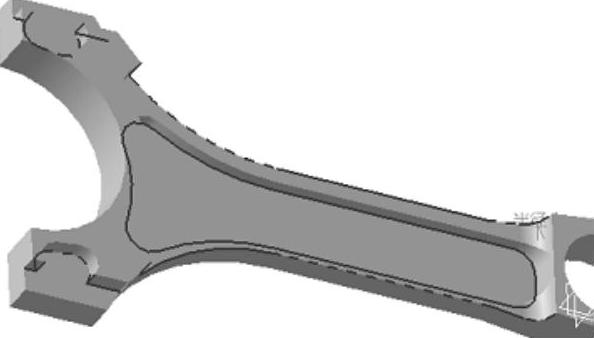

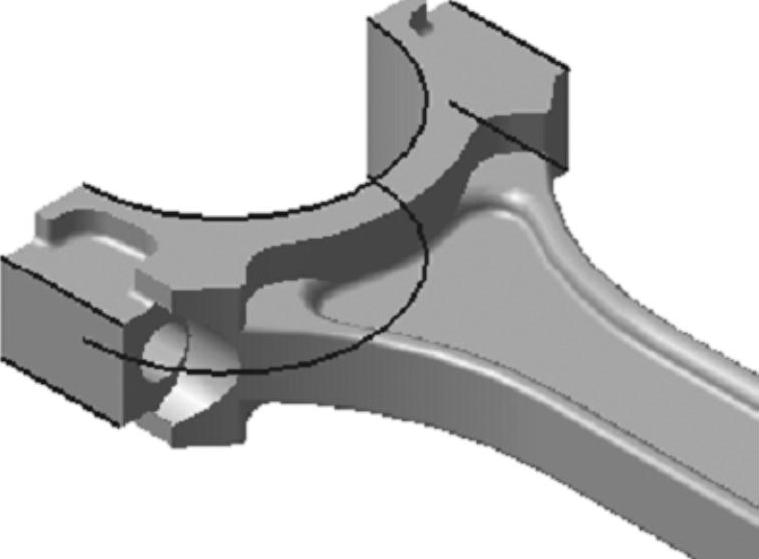

第三步:仍然选择第二步的草图依附面进入草图,用“轮廓”命令 绘制图3-82所示的草图。同第一步一样,先绘制一侧,达到全约束,另一侧用“镜像”命令

绘制图3-82所示的草图。同第一步一样,先绘制一侧,达到全约束,另一侧用“镜像”命令 。退出草图,返回到零件设计模块,用“凹槽”命令,沿Z轴负方向拉伸除料5.57mm,得到图3-83所示模型。

。退出草图,返回到零件设计模块,用“凹槽”命令,沿Z轴负方向拉伸除料5.57mm,得到图3-83所示模型。

图3-82 连杆设计草图三

图3-83 创建的凹槽特征

第四步:选择图3-83中所表示的面进草图。用轮廓命令绘制图3-84所示的草图。同第一步一样,先绘制一侧,达到全约束,另一侧用“镜像”命令 。退出草图,返回到零件设计模块,用“凹槽”命令,沿Z轴负方向拉伸除料3mm。

。退出草图,返回到零件设计模块,用“凹槽”命令,沿Z轴负方向拉伸除料3mm。

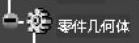

第五步:选择第二步的草图依附面进草图,用轮廓命令绘制图3-85所示的草图,图中的128mm和129mm是到H轴的距离,32mm是到V轴的距离,7°夹角是与V轴的夹角,仍然使用镜像,完成草图后返回到零件设计模块,用凹槽命令沿Z轴负方向拉伸除料4mm,完成实体模型如图3-86所示,此步设计是考虑减少加工表面。

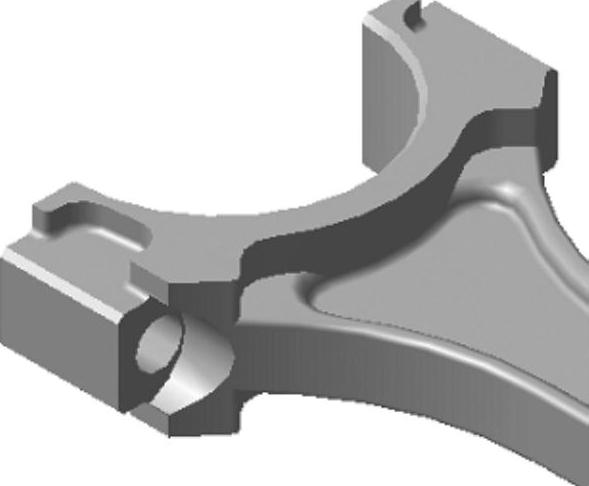

第六步:倒圆角修饰。将图3-87的两条边倒圆角,半径5mm。将图3-88所示的边倒圆角,半径1mm。将图3-89的两条边倒圆角,半径2mm,完成倒角修饰命令。

图3-84 连杆设计草图四

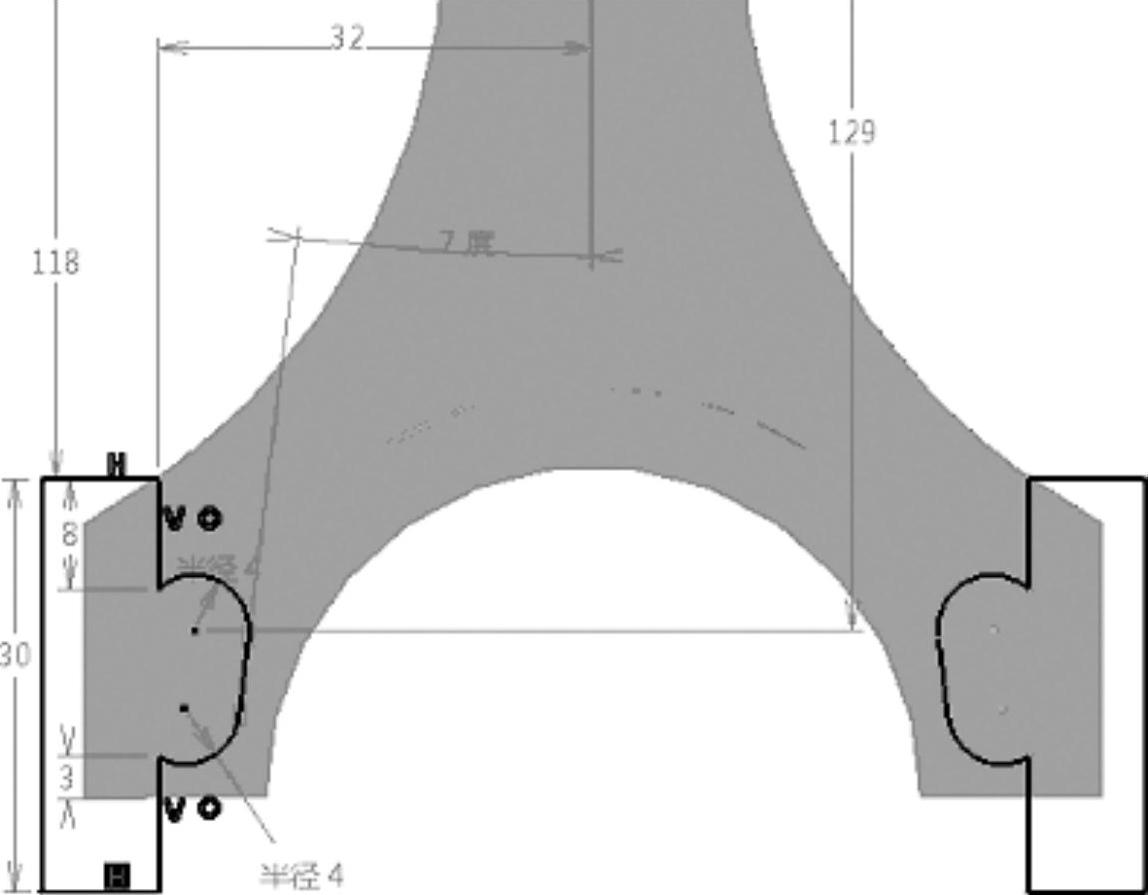

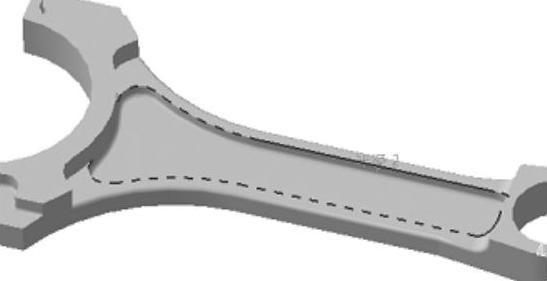

第七步:“镜像”命令。在特征树上选择 ,单击“镜像”命令

,单击“镜像”命令 ,然后选择镜像面XY平面,单击“确定”按钮,完成零件几何体特征的镜像操作,如图3-90所示。

,然后选择镜像面XY平面,单击“确定”按钮,完成零件几何体特征的镜像操作,如图3-90所示。

图3-85 连杆草图五(https://www.xing528.com)

图3-86 创建的凹槽特征

图3-87 倒圆角边

图3-88 倒圆角边

图3-89 倒圆角边

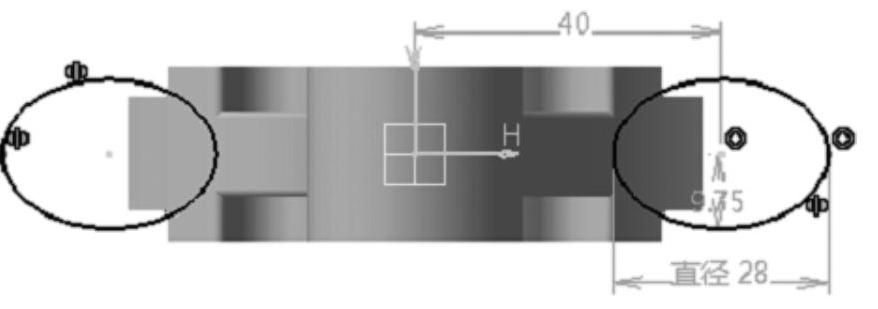

第八步:选择ZX平面进草图,用“椭圆”命令 ,绘制长轴半径14mm,短轴半径9.75mm的椭圆,圆心距V轴的距离是40mm,且与H轴相合,如图3-91所示,并以V轴做镜像,退出草图返回到零件设计模块,用凹槽命令,沿Y轴负方向除料121.2mm,得到实体如图3-92所示。

,绘制长轴半径14mm,短轴半径9.75mm的椭圆,圆心距V轴的距离是40mm,且与H轴相合,如图3-91所示,并以V轴做镜像,退出草图返回到零件设计模块,用凹槽命令,沿Y轴负方向除料121.2mm,得到实体如图3-92所示。

第九步:设计连杆大头连接螺栓孔。选择图3-92所示的平面进草图,用圆命令绘制图3-93所示的草图,仍然使用镜像命令。完成后退出草图,返回到零件设计模块,用凹槽命令除料,类型选择直到最后,完成特征如图3-94所示。此步其实最好用“孔”命令来设计。

图3-90 创建的镜像特征

图3-91 连杆设计草图

图3-92 创建的凹槽特征

图3-93 连杆草图

第十步:倒角修饰特征。单击“倒角”命令 ,弹出图3-74所示的对话框,模式选择“长度/角度”,角度输入45deg,倒角边长度输入1mm,单击“要倒角的对象”框,使它变成蓝色,然后在实体上单击图3-94所示的6条边,“要倒角的对象”框变成“6元素”,单击“确定”按钮,完成倒角特征的创建,如图3-95所示。

,弹出图3-74所示的对话框,模式选择“长度/角度”,角度输入45deg,倒角边长度输入1mm,单击“要倒角的对象”框,使它变成蓝色,然后在实体上单击图3-94所示的6条边,“要倒角的对象”框变成“6元素”,单击“确定”按钮,完成倒角特征的创建,如图3-95所示。

图3-94 要倒角的边

图3-95 创建的倒角特征

最后一步:添加材质。参照3.3.节中的“应用材料” ,添加“铝”材料,并将图1-9所示的视图工具栏中的着色黑三角打开,选择“含材料着色”

,添加“铝”材料,并将图1-9所示的视图工具栏中的着色黑三角打开,选择“含材料着色” ,完成连杆设计,如图3-96所示。

,完成连杆设计,如图3-96所示。

图3-96 含材料的连杆实体

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。