1.加工难点分析

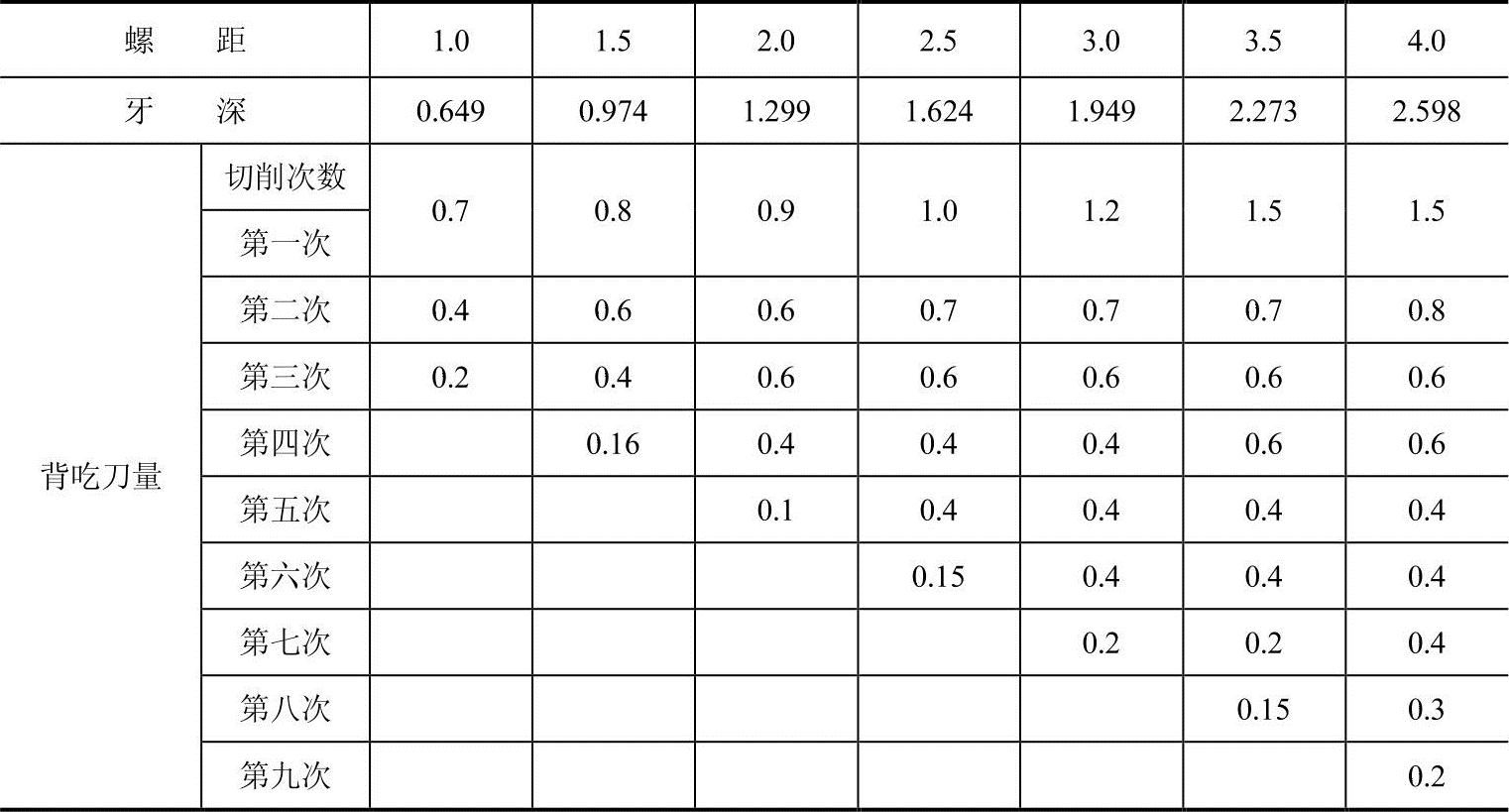

螺纹加工属于成型加工,为了保证螺纹的导程,加工时主轴旋转一周,车刀的进给量必须等于螺纹的导程,进给量较大,因此螺纹牙型往往不是一次加工而成,需要多次进行切削加工。如果要提高螺纹的表面质量,可增加几次光整加工。常用螺纹进给次数对应的背吃刀量如表5-7所示。

表5-7 螺纹切削的进给次数对应的背吃刀量(直径双边值)(单位:mm)

要求加工的螺纹大径尺寸为M30×1.5mm,查表5-7可知要分四次切削,第一次切削背吃刀量直径值为0.8mm,此时直径为28.8mm;第二次切削背吃刀量为0.6mm,此时直径为28.6mm;第三次切削背吃刀量为0.4mm,此时直径为28.2mm;第四次切削深度0.24mm,此时直径为30.02mm。

2.分析加工方案

本例工件的加工方案如下:

(1)装夹方案 使用自定心卡盘夹持零件的毛坯外圆,确定零件伸出合适长度(应将机床的限位考虑进去)。零件需要加工两端,因此需要考虑两次装夹的位置。考虑到右端φ24mm×15mm的台阶可以用来装夹,采用一夹一顶的装夹方式,因此先加工右端,然后再掉头加工左端。

(2)位置点

1)换刀点:零件原点设置在零件右端面,为了防止换刀时刀具与零件或尾架相碰,换刀点可设置在(X100,Z100)。(https://www.xing528.com)

2)起刀点:零件材料的毛坯尺寸为φ50mm×56mm,为了减少循环加工的次数,循环的起刀点可以设置在(X52,Z2)。

(3)确定加工工艺路线 本例工件的加工方案如下:

1)粗、精车加工工件右端轮廓。

2)粗、精车加工工件左端内轮廓。

3)车削内螺纹。

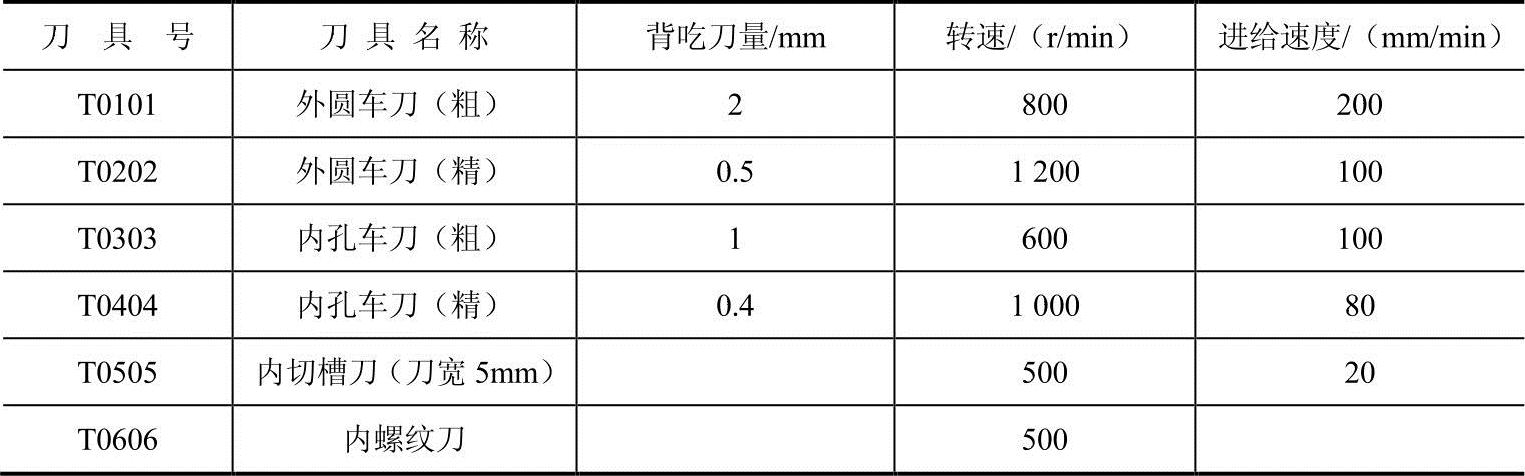

3.选择刀具与切削用量

刀具与切削用量如表5-8所示。

表5-8 刀具与切削用量

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。