1.加工难点分析

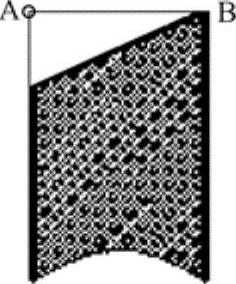

1)在编写此工件的精加工程序时,由于工件的轮廓由许多相类似的形状组成。因此,采用子程序的方式进行编程,可实现简化编程的目的。在加工此工件锯齿形凹槽时,采用图4-10所示的专用的切槽刀具(刀宽设为3mm)进行加工,以假想点A作为刀位点,则加工第一条槽时,刀位点的Z向坐标为-10.6-3=-13.6。

图4-10 专用的切槽刀具

2)子程序的调用可通过辅助功能指令M98指令进行,同时在调用格式中将子程序的程序号地址改为P,其常用的子程序调用格式有两种:

①格式一 M98P××××L××××

其中,地址符P后面的4位数字为子程序号,地址L后面的数字表示重复调用的次数,子程序号及调用次数前的0可省略不写。如果只调用子程序一次,则地址L及其后的数字可省略。

②格式二 M98P××××××××

地址P后面的8位数字中,前4位表示调用次数,后4位表示子程序号,采用这种调用格式时,调用次数前的0可以省略不写,但子程序号前的0不可省略。

2.分析加工方案

本例工件的加工方案如下:

(1)装夹方案 考虑到该零件的内孔表面已经加工完毕,且属于薄壁零件,直接在内孔插入心轴定位加工外圆。首先使用自定心卡盘定位加工左端外轮廓,然后再掉头,加工右端外轮廓。

(2)位置点(https://www.xing528.com)

1)换刀点:零件原点设置在零件右端面,为了防止换刀时刀具与零件或尾架相碰,换刀点可设置在(X100,Z100)。

2)起刀点:零件材料的毛坯尺寸为φ30mm×84mm,为了减少循环加工的次数,循环的起刀点可以设置在(X32,Z2)。

(3)确定加工工艺路线 本例工件的加工方案如下:

1)粗、精车加工工件右端外轮廓。

2)车削锯齿形径向凹槽。

3)粗、精车加工工件的左端外轮廓。

4)车削加工径向凹槽。

3.选择刀具与切削用量

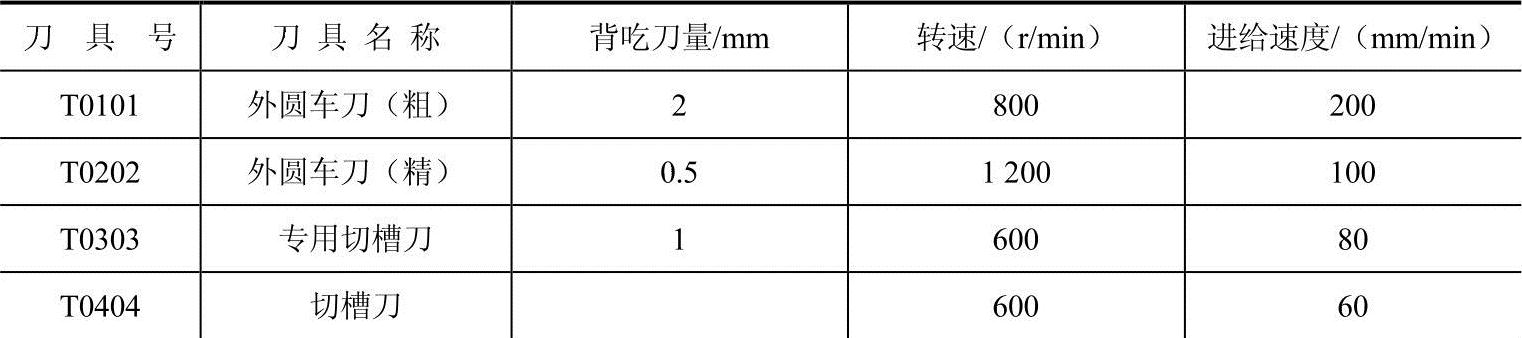

该零件的刀具与切削用量如表4-14所示。

表4-14 刀具与切削用量

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。