1.加工难点分析

(1)螺纹的加工方法

1)直进法。螺纹车刀刀具径向间歇进刀至牙深处,用加工指令G32、G92可以实现。采用此种方法车刀可以左右两侧刃同时切削,所受轴向切削分力有所抵消,部分地克服了因轴向切削分力导致车刀偏歪的现象。两侧面均匀磨损,能保证螺纹牙型清晰,但存在排屑不畅、散热不好、集中受力等问题。适用于切削1.5mm以下螺距的螺纹。

2)斜进法。螺纹车刀沿牙型角方向斜向间隙进给至牙深处,用加工指令G76可以实现。采用此种方法加工螺纹时,螺纹车刀始终只有一个侧刃参加切削,另一刃因不切削而发生摩擦,这会导致积屑瘤、表面粗糙度值高和工件硬化。但是切屑从刀刃上卷开,形成条状屑,散热较好。适宜进行梯形螺纹的切削加工。

3)左右侧面交替进刀。螺纹车刀沿牙型角方向交错间隙进给至牙深处,即刀具沿左右交替切削每次径向进给时,横向向左或向右移动一定距离,使车刀只有一侧参加切削。此方法一般用于通用车床和螺距在3mm以上的螺纹和梯形螺纹的加工,在数控车床上编程较复杂。

在此例中考虑到具体情况,使用G92加工普通螺纹,使用G76加工梯形螺纹。

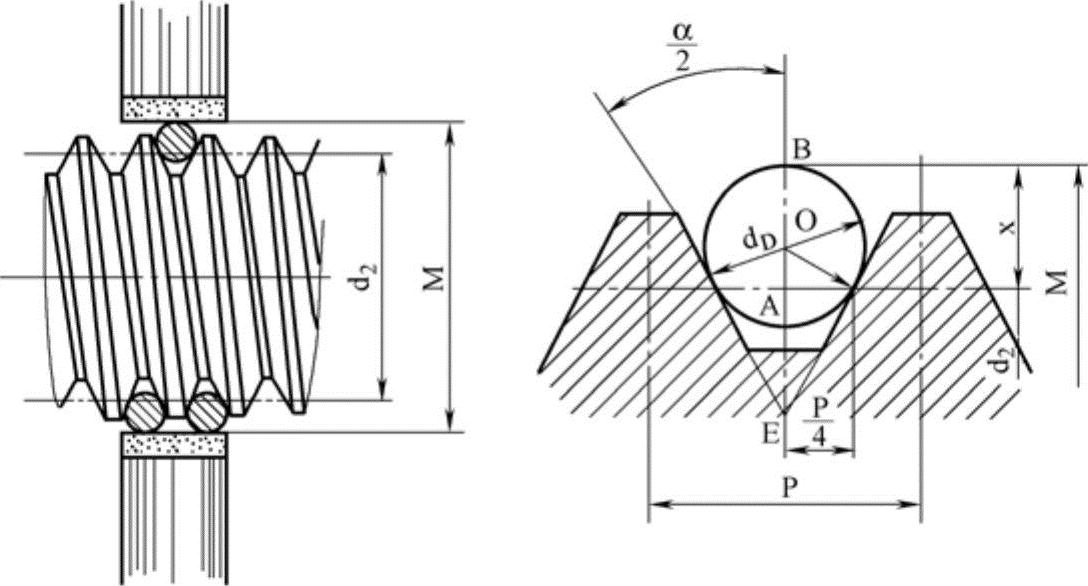

(2)梯形螺纹的测量 梯形螺纹的测量常用三针测量法,如图4-6所示。测量时所用的三根圆柱形量针,是由量具厂专门制造的。在没有量针的情况下,也可用三根直径相等的优质钢丝或新的钻头柄部代替。测量时,把三根量针放置在螺纹两侧相对应的螺旋槽内,用千分尺量出两边量针顶点之间的距离M。根据M值可计算出螺纹中径的实际尺寸。三针测量时,M值和中径的计算公式如下:

M=d2+4.864dD−1.866P

式中,M为三针测量时的理论值;dD为测量用量针的直径。

图4-6 三针法测量螺纹中径

(3)FANUC螺纹加工指令

1)单一固定循环加工螺纹

G92X(U)_Z(W)_F_;

2)复合固定循环加工螺纹

G76 P(m)(r)(a) Q(min) R(d)

G76 X(U)_ Z(W)_ R(i) P(k) Q(∆d) F_

2.分析加工方案

本例工件的加工方案如下:(https://www.xing528.com)

(1)装夹方案 使用自定心卡盘夹持零件的毛坯外圆,确定零件伸出合适长度(应将机床的限位考虑进去)。零件的加工长度为40mm,卡盘的限位安全距离为5mm,因此零件应伸出卡盘总长为45mm以上。

(2)位置点

1)换刀点:零件原点设置在零件右端面,为了防止换刀时刀具与零件或尾架相碰,换刀点可设置在(X100,Z100)。

2)起刀点:零件材料的毛坯尺寸为φ45mm×180mm,为了减少循环加工的次数,循环的起刀点可以设置在(X47,Z2)。

(3)确定加工工艺路线

1)粗、精加工右端外轮廓至尺寸要求。

2)切螺纹退刀槽(5×φ18)。

3)切槽(13.64×φ23)。

4)粗、精加工螺纹至尺寸要求。

5)粗、精加工蜗杆螺纹至尺寸要求。

6)钻孔(φ20×16)。

7)车左端面至长度尺寸要求。

8)粗、精加工左端内轮廓至尺寸要求。

9)粗、精加工左端外轮廓至尺寸要求。

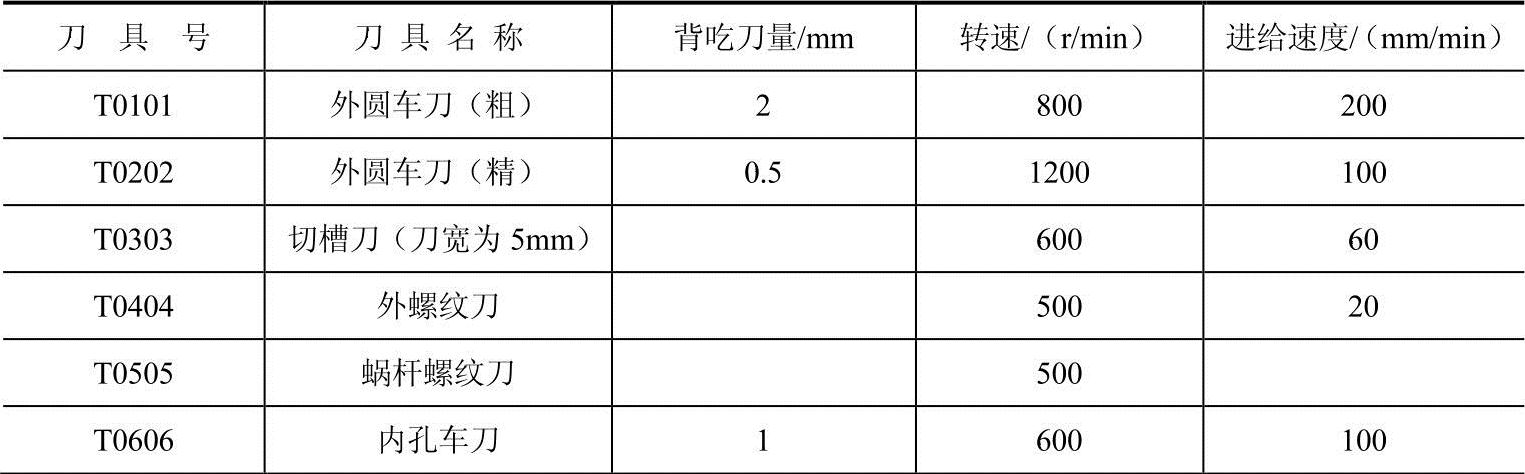

3.选择刀具与切削用量

刀具与切削用量参数表如表4-8所示。

表4-8 刀具与切削用量

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。