1.加工难点分析

固定循环G71与G72的主要区别如下:

1)在指令格式上,G71的格式如下:

G71 U(∆d) R(e)

G71 P(ns) Q(nt) U(∆u) W(∆w) F(f) S(s) T(t)

而G72的格式如下:

G72 W(∆d)R(e)

G72 P(ns) Q(nt) U(∆u) W(∆w) F(f) S(s) T(t)

比较二者指令的格式,基本上相同,唯一的区别就是第一程序段G71为“U”,而G72为“W”,这就表明二者在进刀方向上的本质区别,一个沿径向,另一个沿轴向。

2)在走刀轨迹上,G71轨迹是沿着X向(径向)进行分层切削的,而G72轨迹是沿着Z向(轴向)进行分层切削的。

2.分析加工方案

本例工件的加工方案如下:

(1)装夹方案使用自定心卡盘夹持零件的毛坯外圆,确定零件伸出合适长度(应将机床的限位考虑进去)。零件的加工长度为30mm,零件需要加工两端,因此需要考虑两次装夹的位置。考虑到右端φ10mm×5mm的台阶可以用来装夹,采用一夹一顶的装夹方式。因此先加工右端,然后再掉头加工左端。

(2)位置点(https://www.xing528.com)

1)换刀点:零件原点设置在零件右端面,为了防止换刀时刀具与零件或尾架相碰,换刀点可设置在(X100,Z100)。

2)起刀点:零件材料的毛坯尺寸为φ30mm×40mm,为了减少循环加工的次数,循环的起刀点可以设置在(X32,Z2)。

(3)确定加工工艺路线 本例工件的加工方案如下:

1)粗车加工工件右端轮廓。

2)精车加工工件右端轮廓,利用外径千分尺保证尺寸精度要求。

3)掉头装夹,手动车左端保证总长。

4)粗车加工工件左端轮廓。

5)精车加工工件左端轮廓,利用外径千分尺保证尺寸精度要求。

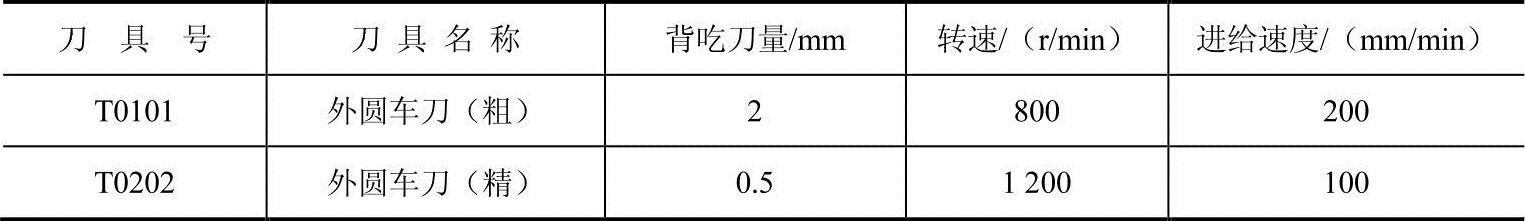

3.选择刀具与切削用量

该零件的刀具与切削用量如表4-3所示。

表4-3 刀具与切削用量

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。