(一)木塑装饰板国家标准(GB/Tr24137-2009)

2009-06-15发布 2010-02-01实施

中华人民共和国国家质量监督检验检疫总局

中国国家标准化管理委员会 发布

GB/T24137-2009

前言

本标准与ASTM D7032:06&《木塑复合铺板和护栏系统性能评价规范》的一致性程度为非等效。

本标准由中国石油和化学工业协会提出。

本标准由全国塑料标准化技术委员会(SAC/TC15)归口。

本标准负责起草单位:国家建筑装修材料质量监督检验中心、佛山市南海区绿可建材有限公司、森朗环保装饰建材有限公司。

本标准参加起草单位:广州市建筑材料工业研究所有限公司、常熟市安居木塑科技有限公司、山东福润志环境科技发展有限公司。

本标准起草人:赵有源、张玉东、陈坚、陈元文、朱迎、张文胜、童荣辉、杨英昌、刘雪宁、冯俊明、管淑玉、马亿珠、孟飞燕。

本标准为首次发布。

GB/T24137-2009

1.木塑装饰板

(1)范围

本标准规定了木塑装饰板的术语和定义、分类与标记、要求、试验方法、检验规则以及包装、运输和贮存等。

本标准适用于通过各种工艺加工而成的室内外装饰用木塑板材和装饰线条类。

(2)规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。

GB250纺织品色牢度试验评定变色用灰色样卡

GB/T2411塑料和硬橡胶使用硬度计测定压痕硬度(邵氏硬度)

GB/T2828.1计数抽样检验程序第一部分:按接收质量限(AQL)检索的逐批检验抽样计划

GB/T2828.1-2003,ISO2859-1:1999,IDT)

GB8624建筑材料及制品燃烧性能分级

GB/T15036.2-2001实木地板检验和试验方法

GB/T15102—2006浸渍胶膜纸饰面人造板

GB/T16422.2塑料实验室光源暴露试验方法第2部分:氙弧灯

GB/T17657—1999人造板及饰面人造板理化性能试验方法

GB/T15102—2006浸渍胶膜纸饰面人造板

GB/T16422.2塑料实验室光源暴露试验方法第2部分:氙弧灯

GB/T17657—1999人造板及饰面人造板理化性能试验方法

GB/T18102—2007浸渍纸层压木质地板

GB18580室内装饰装修材料人造板及其制品中甲醛释放限量

GB18584室内装饰装修材料木家具中有害物质限量

GB/T19367.1-2003人造板板的厚度宽度及长度的测定

LY/T1279—2008聚氯乙烯薄膜饰面人造板

(3)术语和定义

①下列术语和定义适用于本标准

木塑装饰板wood-plastic composite decorative boards

室内外装饰用非结构型木塑复合板材。主要有墙板、壁板和天花类等。

②饰面木塑装饰板surface decorated wood-plastic composite boards以木塑复合板为基材经涂饰或以各种装饰材料饰面而成的板材

4 分类与标记

4.1 分类

4.1.1 按表面是否有装饰层分

a)饰面木塑装饰板(S)

b)裸面木塑装饰板(L)

4.1.2 根据使用场所分:

a)室外用木塑装饰板(W)

b)室内用木塑装饰板(N)

4.1.3 根据老化时间分

a)I级木塑装饰板(老化时间1000h)

b)Ⅱ级木塑装饰板(老化时间500h)

c)Ⅲ级木塑装饰板(老化时间300h)

4.2 标记

口一口一口一口一口

标准编号根据装饰层分使用场所类别老化时间分类产品名称

示例:老化时间为1000h、室外用、有饰面的木塑装饰板标记为:木塑装饰板-1WSGB/T24137-2009。

5 要求

5.1 外观质量

5.1.1 浸渍胶膜纸饰面木塑装饰板外观质量应不低于GB/T15102-2006中合格品的要求。

5.1.2 聚氯乙烯薄膜饰面木塑装饰板外观质量应不低于LY/T1279-2008中合格品的要求。

5.1.3 表面涂饰木塑装饰板外观质量应符合表16-1规定。

表16-1 表面涂饰木塑装饰板外观质量要求

5.1.4 无装饰面木塑装饰板外观质量应符合表16-2规定。

GB/T24137-2009

表16-2 无装饰面木塑装饰板外观质量要求

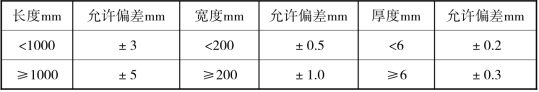

5.2 规格尺寸及偏差

产品形状及幅面尺寸可以根据用户要求生产,由供需双方商定。

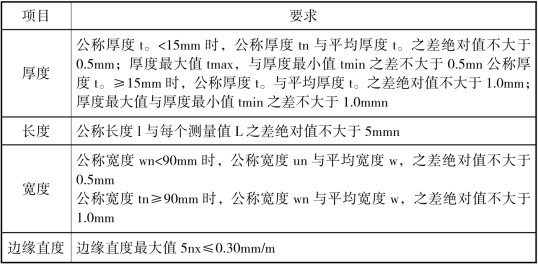

尺寸偏差应符合表16-3规定。

表16-3 木塑装饰板尺寸偏差要求

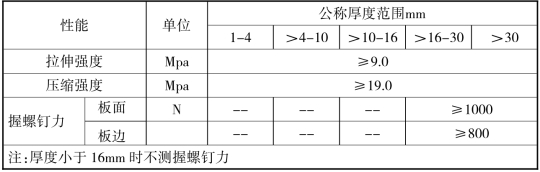

5.3 物理性能

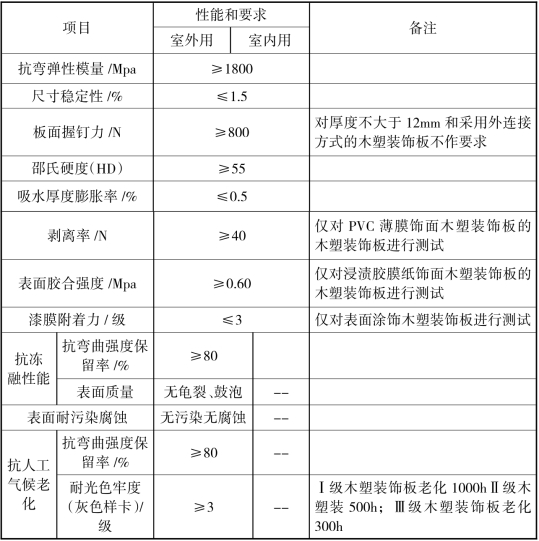

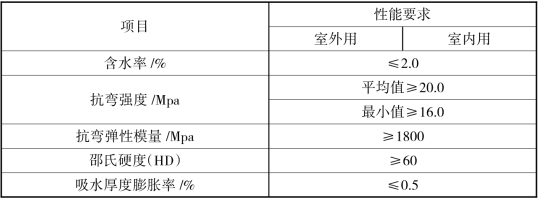

木塑装饰板的物理性能应符合表16-4规定。

表16-4 木塑装饰板的物理性能要求

续 表

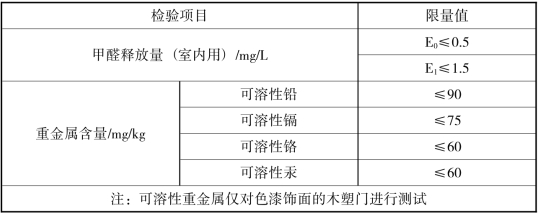

5.4 有害物质限量

室内用塑木装饰板的有害物质限量值应符合表16-5规定。

表16-5 塑木装饰板的有害物质限量

5.5 防火性能

适用时,室内用木塑装饰板的防火性能应符合GB8624相应等级的要求

6 试验方法

6.1 外观质量

采用目测对木塑装饰板的外观质量按5.1规定进行逐项检验。

6.2 规格尺寸及偏差

6.2.1 量具

6.2.1.1 千分尺,精度为0.01mm

6.2.1.2 钢板尺,精度为0.5mm

6.2.1.3 钢卷尺,精度为1mm

6.2.1.4 直角尺,精度为0.02mm/300mm

6.2.1.5 游标卡尺,精度为0.02mm

6.2.2 长度、宽度

按GB/T19367.1-2003中5.2测量。

6.2.3 厚度尺寸

按GB/T19367.1-2003中5.1测量。

6.2.4 边缘直度

按GB/T18102-2007中6.1.2.5测量。

6.3 物理性能

6.3.1 试样和试件的制取

6.3.1.1 取样

样本及试样应该在存放48h以上的产品中抽取,按7.2的规定抽取样本。物理性能的检验项目应在每一个样本上制得试件(如果试件数量为3,样本数量为6,试件可以在任意3个样本上制取)。有害物质限量项目的试样可以随机抽取样本进行测试。

6.3.1.2 测试条件和状态调节处理

通常情况下测试试样无须做恒温和恒湿处理。如有特殊要求,可在温度(20±2)℃以及湿度(50±5)%的环境条件下调节处理48h。

6.3.1.3 试件尺寸

6.3.1.4 割据试件要求

根据测试要求将样本锯成试样,再根据检测项目依据的标准锯成试件。试件的边楞应平直,相邻两边为直角;中空产品按测试项目要求可割据至试件表面实体部分。

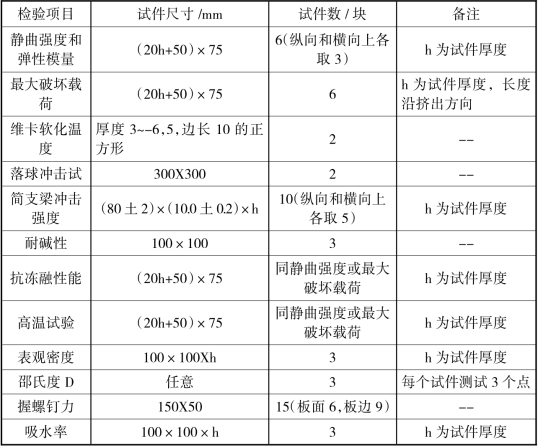

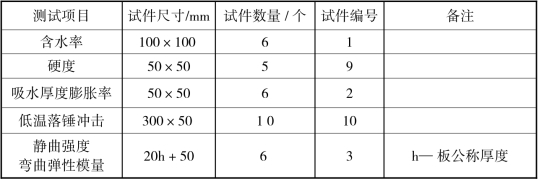

6.3.1.5 物理性能试件规格尺寸、数量按表11-6规定进行

表11-6 木塑装饰板物理性能试件

6.3.1.6 木塑装饰板的有害物质限量的试件尺寸和数量分别按GB18580和GB18584执行。

6.3.2 含水率

6.3.2.1 按GB/T17657-1999中的4.3规定进行,测试三个试件。

6.3.2.2 测试三个试件,被测试样的含水率为三个试件含水率的算术平均值,精确至0.1%。

6.3.3抗弯强度和抗弯弹性模量

6.3.3.1 按GB/T17657-1999中的4.9规定进行,测定跨距为公称厚度的20倍,且最小为150mm。

最大为1050mm。对于管孔平行于挤压方向的挤压板或类似结构的板,试件宽度至少为各管孔单元宽度的两倍,试件的横断面如图16-1。

图16-1 管孔板的横截面

试验机横梁加载速率见式(1):

![]()

式中

R—横梁加载速率,单位为毫米每分(mm/min)

L—测试跨距,单位为毫米(mm);

h试件公称厚度,单位为毫米(mm)。

抗弯强度采用试件破坏时的载荷值来计算,抗弯弹性模量根据抗弯试验应力-应变曲线,按最大应力的10%和40%所对应的应力应变计算抗弯弹性模量。

6.3.3.2 测试六个试件,抗弯强度和抗弯弹性模量为六个试件的算术平均值,抗弯强度精确至0.1MPa,抗弯弹性模量精确至1MPa

6.3.3.3 找出六个试件中抗弯强度的最小值。

6.3.4 尺寸稳定性

6.3.4.1 按GB/T17657-1999中的4.35规定进行,干热和高湿度试验各六个试件。

6.3.4.2 一块板的长度变化率是同一板内各组试件中横向和纵向长度变化率的算术平均值,精确到0.05%。计算横向和纵向总变化率尺寸时,若尺寸变化方向相反,则总尺寸变化是干热和高湿度试验平均变化尺寸的绝对值之和;若尺寸变化相同,则两者中绝对值大者将作为总尺寸变化。

6.3.5 板面握螺钉力

6.3.5.1 按GB/T17657-1999中的4.10规定进行,测试三个试件

6.3.5.2 被测试样的板面握螺钉力为三个试件九个测量点的算术平均值,精确至1N。

6.3.6 邵氏硬度

6.3.6.1 按GB/T2411的规定进行。

6.3.6.2 试件的硬度用三个试件15个测量点的算术平均值表示。

6.3.7 吸水厚度膨胀率

6.3.7.1 按GB/T17657-1999中4.5的规定进行,试样全部浸入水中72h,测试中心点的厚度,测试六个试件。

6.3.7.2 被测试样的吸水厚度膨胀率为六个试件的算术平均值,精确至0.1%

6.3.8 剥离力

6.3.8.1 按LY/T1279-2008中6.3.2.10 规定进行,测试九个试件

6.3.8.2 被测试样的剥离力为九个试件的算术平均值,精确至1N

6.3.9 表面胶合强度

6.3.9.1 按GB/T17657-1999中4.13规定进行,测试六个试件。

6.3.9.2 被测试样的表面胶合强度为六个试件的算术平均值,精确至0.01MPa

6.3.10漆膜附着力测定

按GB/T15036.2-2001中3.3.2.3规定进行。

6.3.11 抗冻融性能

6.3.11.1原理

确定木塑装饰板对结冰/融雪环境的抵抗能力。

6.3.11.2仪器

6.3.11.2.1 水槽。

6.3 .11 .2.2 低温冰箱,温度可达-35℃

6.3 .11 .2.3 万能力学试验机,精度10N

6.3.11.3方法

室温下将试件整体全部浸入水中24h后取出,然后在(-29±1)℃温度下冷冻24h,最后将试件取出放置在室温环境中24h。这一过程组成一个湿热周期,再重复上述过程两次。三次冻融循环完成后,目测表面是否有龟裂、鼓泡等变化。按6.3.3测试试件的弯曲强度,测试六个试件。

6.3.11.4结果表示

计算六个试件弯曲强度的算术平均值,精确至0.1MPa。试样抗弯强度的保留率按式(2)计算:精确至1%

![]()

式中

B—抗弯强度的保留率,%;

P1—试验前的抗弯强度,单位为兆帕(MPa);

P2试验后的抗弯强度,单位为兆帕(MPa)。

6.3.12 表面耐污染腐蚀

按GB/T17657-1999中的4.37规定进行。

6.3.13 抗人工气候老化

6.3.13.1 按GB/T16422.2规定进行,将5个试件放入试验箱进行氙弧灯曝晒,另一个试件遮光保存。试验箱内黑板温度为(63±3)℃,相对湿度(65±5)%;喷水周期:每次喷水时间为(18±0.5)min,两次喷水之间的无水时间为(102±0.5)min;I级木塑装饰板进行1000h曝晒,Ⅱ级木塑装饰板进行500h曝晒,Ⅲ级木塑装饰板进行300h曝晒后终止试验。

6.3.13.2氙弧灯老化后抗弯强度按6.3.4规定进行测试,氙弧灯老化后抗弯强度为五个试件的平均值,精确至0.1MPa。试样抗弯强度的保留率按6.3.11.4计算。

6.3.13.3用GB250规定的灰色样卡评定试件变色等级,用试件中较差的等级表示耐光色牢度。

6.4 有害物质限量检验方法

6.4 .1 甲醛释放量

按GB18580中的规定进行,使用40L干燥器检测。

6.4 .2 可溶性重金属

按GB18584中的规定进行。

6.5 防火性能

按GB8624中的规定进行。

7 检验规则

7.1 检验分类

产品检验分出厂检验和型式检验。

7.1.1 出厂检验包括

a)外观质量

b)规格尺寸及偏差

物理性能中的含水率、邵氏硬度、吸水厚度膨胀率和尺寸稳定性

7.1.2 型式检验包括外观质量、规格尺寸及偏差、物理性能和有害物质限量。

7.1.3 有下列情况之一时,应进行型式检验

a)当原辅材料及生产工艺发生较大变动时

b)停产三个月以上,恢复生产时

c)正常生产时,每年检验不少于一次;

d)新产品投产或转产时;

e)国家质量监督机构提出型式检验要求时。

7.2 抽样方案和判断规则

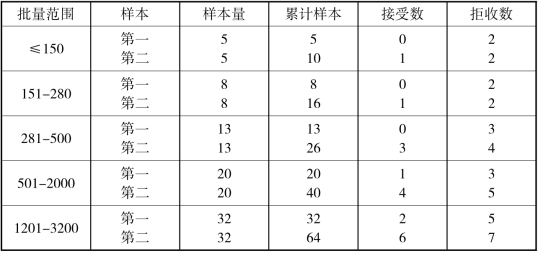

7.2.1 外观质量

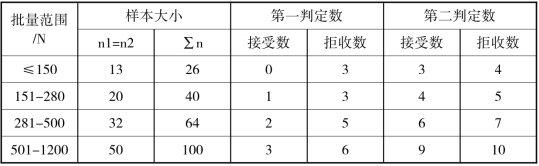

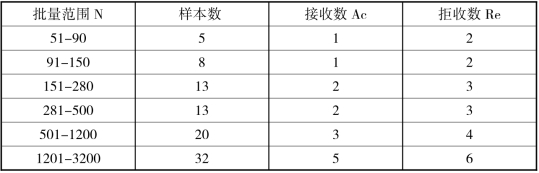

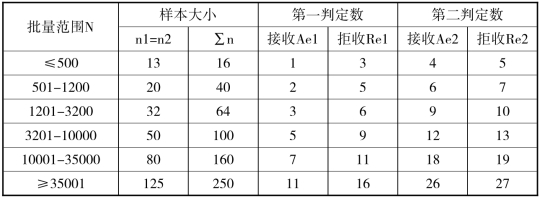

外观质量检验采用GB/T2828.1中正常检验二次抽样方案,其检验水平为Ⅱ,接收质量限(AQL)为4.0,见表16-7。

表16-7 外观质量抽样方案 单位:张

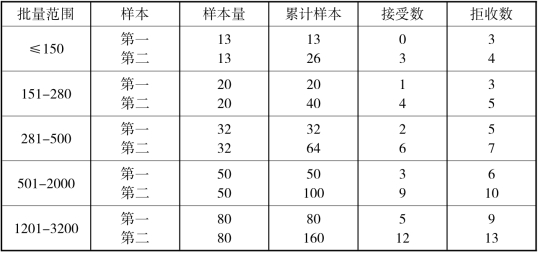

7.2.2 规格尺寸及偏差

规格尺寸检验采用GB/T2828.1中的正常检验二次抽样方案,检验水平为I,接收质量限(AQL)为6.5,见表16-8。

表16-8 规格尺寸抽样方案 单位:张

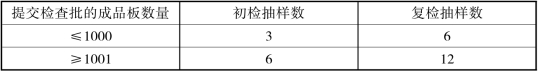

7.2.3 物理性能和有害物质限量

7.2.3.1 物理性能和有害物质限量检验的抽样方案见表11-9,木塑装饰板物理性能和有害物质限量的检验应从外观质量和规格尺寸检验合格的样品中随机抽取。初检抽样的样本检验结果有某项指标不合格时,允许进行复检一次,按复检数量抽取样本。如果产品幅面小,抽样数量不能满足试验要求时,可适当增加抽样数量。

表16-9 物理性能和有害物质限量检验抽样方案 单位:张

7.2.3.2 当木塑装饰板所需进行的各项物理性能检验均合格时,该批产品的物理性能判为合格,否则判为不合格。

7.2.3.3 当木塑装饰板所需进行的有害物质限量各项检验均合格时,该批产品的有害物质限量判为合格,否则判为不合格。

7.2.4 综合判定

产品的外观质量、规格尺寸、物理性能和有害物质限量均合格时,该批产品判为合格,否则判为不合格。

8 标志、包装、运输和贮存

8.1 标志

8.1.1 产品标志

产品入库前,应在产品适当的部位标记产品名称、规格和生产日期等

8.1 .2 包装标志

在产品包装上应有生产厂家名称、地址、产品标记、生产日期、商标、规格、数量及防潮、防晒等。

8.2 包装、运输

产品出厂时应按产品类别、规格、等级分别包装。企业应根据自己产品的特点提供详细的中文安装和使用说明书。包装和运输时产品应避免划伤表面和磕碰,且防雨防潮,包装和运输要求亦可以由供需双方商定。

8.3 贮存

产品在贮存过程中应平整堆放,板垛高度不宜超过1.5m,防止污损,不得受潮、雨淋和曝晒。贮存时应按类别、规格、等级分别堆放,每堆应有相应的标记。

(二)建筑模板用木塑复合板国家标准(GB/T295002013)ICS91.100.01GB中华人民共和国国家标准wood-plastic composite boards for concrete-form2013-5-7发布 2013-12-1实施

中华人民共和国国家质量监督检验检疫总局

中华人民共和国标准化管理委员会 发布

前 言

本标准按照GB/T1.1-2009给出的规则起草

本标准由中国建筑材料联合会提出。

本标准由全国轻质与装饰装修建筑材料标准化技术委员会(SAC/TC195)归口。

本标准负责起草单位:国家建筑装修材料质量监督检验中心、北京恒通创新赛木科技股份有限公司、深圳市标准技术研究院、鞍山大地建材科技发展有限公司。

本标准参加起草单位:河南新兴木塑科技有限公司、宁波维卡木业科技有限公司、山西惠丰型材有限公司、深圳市格林美高新技术股份有限公司、临沂兴元木塑科技有限公司、佛山市南海恒兴塑料建材有限公司、惠阳运坊新材料科技有限公司、宁波高新区思百树新材料科技有限公司

本标准起草人:张玉东、张大亮、孙志强、孟飞燕、马亿珠、李海东、周丽平、苏盛永、卫欣、王永才陈中宇、许开华、张玉军、吴学惠、魏瑞峰、罗晔。

建筑模板用木塑复合板

1 范国

本标准规定了建筑模板用木塑复合板的分类和标记、要求、检验方法、检验规则以及标志、包装、运输和贮存

本标准适用于挤出工艺和模压工艺制造而成的建筑模板用木塑复合板。

2 规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T1043.1-2008塑料简支梁冲击性能的测定第1部分:非仪器化冲击试验

GB/T1633-2000热塑性塑料维卡软化温度(VST)的测定

GB/T2411-2008塑料和硬橡胶使用硬度计测定压痕硬度(邵氏硬度)

GB/T2828.1计数抽样检验程序第1部分:按接收质量限(AQL)检索的逐批检验抽样计划

GB/T6343-2009泡沫塑料及橡胶胶表观密度的测定

GB/T17657-1999人造板及饰面人造板理化性能试验方法

GB/T18102-2007浸渍纸层压木质地板

GB/T19367-2009人造板的尺寸测定

3 分类和标记

3.1 分类

产品按结构分为空芯建筑模板用木塑复合板(K)和实芯建筑模板用木塑复合板(S);实芯建筑模板。

用木塑复合板按强度分为1类建筑模板用木塑复合板、Ⅱ类建筑模板用木塑复合板和Ⅲ类建筑模板用。

木塑复合板。

产品幅面尺寸为915mm×1830mmn和1220mm×2440mm,厚度为8mm-25mm,其他幅面尺寸产品由供需双方商定。

3.2 标记

3.2.1 标记方法

标记的顺序依次为产品名称、结构分类、强度分类、长度、宽度、厚度以及本标准编号。

3.2.2 标记示例

标记示例如下:

示例:长度为1830mnm、宽度为915m、厚度为8mm、具有类强度的实芯建筑模板用木塑复合板,标记为:建筑模板用木塑复合板-S-I-1830×915×8-GB/T295002013。

4 要求

4.1 外观质量

表面不应有影响使用的划伤、凹痕、孔点、气泡、裂纹和其他明显杂质等缺陷。

4.2 尺寸允许偏差

4.2.1 尺寸允许偏差应符合表16-11的规定。

表16-11 尺寸允许偏差

4.2.2 两对角线长度之差应符合表16-11的规定。

表16-12 两对角线长度之差 单位:mm

4.3 物理性能

建筑模板用木塑复合板的物理性能应符合表16-12的规定。

表16-12 物理性能

5 试验方法

5.1 外观质量

在自然光下,距试样0.5m-1m处采用目测检查外观质量。

5.2 尺寸允许偏差

5.2.1 厚度偏差

按GB/T19367-2009中8.1的规定测量厚度,每张样本的厚度偏差为公称厚度与测量值的差值测量结果取算术平均值,精确至0.1mma。

5.2.2 长度和宽度偏差

按GB/T19367-2009中8.2的规定测量长度和宽度,每张样本的长度和宽度偏差为公称长度和宽度与测量值的差值,测量结果取算术平均值,精确至1mmn。

5.2.3 两对角线长度之差

用精度为1mm的钢卷尺测量样本的对角线长度,精确至1mm每张样本的两对角线长度之差为两对角线测量值的差值。

5.3 物理性能

5.3.1 测试条件和状态调节处理

通常情况下试件无须做恒温和恒湿处理。如有特殊要求,可在温度(20±2)℃以及湿度(50±5)%的环境条件下放置48h。

5.3.2 试件制取及要求

试件表面不能有缺陷、损伤或产生应力,试件表面如有毛刺,可用砂纸打磨表面,但不能损伤试件表面。试件尺寸及数量见表16-13。

表16-13 试件的尺寸及数量

5.3.3 静静曲强度和弹性模量

按GB/T17657-1999中4.9的规定进行,测定跨距为公称厚度的20倍。试验机横梁加载速率按式(1)计算,精确至1mm/min。

![]()

式中:

R-横梁加载速率,单位为毫米每分(mm/min);

L-测试跨距,单位为毫米(mm);

h-试件公称厚度,单位为毫米(mm)

静曲强度采用试件破坏的最大应力来计算,弹性模量根据抗弯试验应力——应变曲线,按最大应力的10%和40%所对应的应力应变计算弹性模量,测试结果为6个试件的平均值,精确至1MPa。

5.3.4 最大破坏载荷

测试方法同5.3.3,记录每个试件的最大破坏载荷,精确至1N,最大破坏载荷为6个试件的平均值。

5.3.5 维卡软化温度

按GB/T1633-2000中B5。法进行试验,试件静负载G=(50±1)N,测试结果为2个试件的平均值,精确至1℃

5.3.6 落落球冲击试验

按GB/T18102-2007中6.3.16的规定进行,测试结果为3个试件的平均值,精确至1mm

5.3.7 简支梁冲击强度

按GB/T1043.1-2008中1eU方法进行,侧向冲击,测测试结果为10个试件的平均值,精确至0.1kJ/m2

5.3.8 耐碱性

常温下,将3块试件放人盛有饱和Ca(OHI)2溶液的容器中,使溶液上表面高出试件10mm以上,浸泡(48±0.5)h,取出试件擦净表面水分,10min内观察表面应无鼓泡、龟裂等变化。

5.3.9 抗冻融性能

5.3.9.1 实验设备

要求如下:

a)游标卡尺,精度0.1mm;

b)千分尺,精度0.01mmn

c)低温箱,精度±1℃,温度可达-15℃

d)万能力学试验机,精度10N

5.3.9.2 试验方法

室温下将试件整体全部浸入水中(24±0.5)h后取出,然后在(-10±1)℃温度下冷冻(24±0.5)h,最后将试件取出放置在室温环境中(24±0.5)h。这一过程组成一个循环周期,再重复上述过程一次。

两次冻融循环完成后,目测表面应无开裂、龟裂、鼓泡等变化。并分别按5.3.3或5.3.4测试静曲强度或最大破坏载荷。

试件静曲强度(或最大破坏载荷)保留率按式(2)计算,测试结果为6个试件的平均值,精确至1%。

![]()

式中

B一一静曲强度(或最大破坏载荷)保留率,%;

F2一试验后静曲强度,单位为兆帕(MPa)[或最大破坏载荷,单位为牛顿(N)

F1一试验前静曲强度,单位为兆帕(MPa)[或最大破坏载荷,单位为牛顿(N)]。

5.3.10 高温试验

5.3.10.1试验设备及仪器

要求如下:

a)游标卡尺,精度0.1mm;

b)千分尺,精度0.01mm;

c)水浴锅,精度±1℃

d)万能力学试验机,精度10N。

5.3.10.2试验方法

将试件放入(50±1)℃热水中,使水面高出试件10mm以上,浸泡(180±5)mnin,取出试件擦净表面水分,分别按5.3.3或5.3.4测试静曲强度或最大破坏载荷,单个试件测试在5min内完成。目测表面应无龟裂、鼓泡等变化,试件静曲强度(或最大破坏载荷)保留率按式(2)计算,测试结果为6个试件的平均值,精确至1%。

5.3.11表表观密度

按GB/T6343-2009规定的方法进行,测试结果为3个试件的平均值,精确至0.1g/cm3

5.3.12邵氏硬度D

按GB/T2411-2008规定的方法进行,测试结果为3个试件(9个测试点)的平均值

5.3.13握握螺钉力

按GB/T17657—1999中4.10的规定进行。

5.3.14吸吸水率

按GB/T17657—1999中4.6的规定进行

6 检验规则

6.1 检验分类

6.1.1 产品检验分出厂检验和型式检验

6.1.2 出厂检验包括外观质量检验、尺寸允许偏差检验和物理性能检验中静曲强度、最大破坏载荷、落球冲击试验和简支梁冲击强度的检验

6.1.3 型式检验包括外观质量、规格尺寸和物理性能检验的所有项目

6.1.4 有下列情况之一时,应进行型式检验

a)当原辅材料及生产工艺发生较大变动时;

b)停产三个月以上,恢复生产时;

c)正常生产时,每年检验不少于一次;

d)新产品投产或转产时。

6.2 抽样方法和判定规则

6.2.1 外观质量

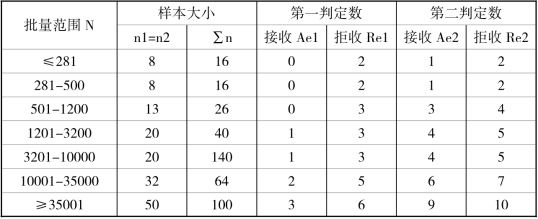

外观质量检验采用用GB/T2828.1中正常检验一次抽样方案,检验水平为Ⅱ,接收质量限(AQL)为4.0,抽样方案见表16-14。

表16-14 外观质量抽样方案 单位:张

6.2.2 尺寸允许偏差

尺寸允许偏差检验采用GB/T2828.1中的正常检验一次抽样方案,检验水平为I,接收质量限(AQL)为6.5,抽样方案见表16-15。

表16-15 尺寸允许偏差抽样方案 单位:张

续 表

6.2.3 物理性能

6.2.3.1 物理性能的检验应从外观质量和尺寸允许偏差检验合格的样本中随机抽取。物理性能的抽样方案见表16-16,试样应在存放88h以上的产品中抽取,物理性能的检验项目应在每一个试样上制得试件(当试件数小于试样数时,试件可以在任意试样上制取)。

6.2.3.2 物理性能中的每一项性能指标应符合表16-13的规定。初初检结果有不合格时,允许对该项进行复检一次,按表16-16抽取,试件加倍。如果样本的幅面小,抽样数量不能满足试件数量要求时,可适当增加抽样数量。复检后全部合格,判为合格;若有一项不合格,判为不合格。

6.2.3.3 各项物理性能检验均合格时,该批产品的物理性能判为合格,否则判为不合格。

表16-16 物理性能检验抽样方案 单位:张

6.2 .4 综合判定

外观质量、尺寸允许偏差和物理性能全部合格时,该批产品判为合格,否则判为不合格。

7 标志、包装、运输和贮存

7.1 标标志

7.1.1 产品标志

产品入库前,应在产品适当的部位标明规格型号、生产日期及强度等级等。

7.1.2 包装标志

在产品包装上应有生产厂家名称、地址、产品名称、生产日期、商标、规格型号、强度等级、数量、产品执行标准号及防潮、防晒、防火标志等。

7.2 包装、运输

产品出厂时应按产品类别、规格、强度、等级分别包装。企业应根据自己产品的特点提供详细的中文安装和使用说明书。包装和运输时产品应避免划伤表面和磕碰,且防雨、防潮、防火。包装和运输要求亦可以由供需双方商定。

7.3 贮存

产品在贮存过程中应平整堆放,板垛高度不宜超过1.5m,防止污损,不得受潮、雨淋和曝晒。贮存时应按类别、规格、等级分别堆放,每堆应有相应的标识。

8 标志、包装、运输和贮存

8.1 标志

每块板应贴有合格证:每件产品应有下列标志:

a)厂名;

b)产品名称、数量;

c)商标;

d)产品规格或标记;

e)制造日期或生产批号;

f)质量等级标志;

g)执行标准编号。

在产品的适当部位应有制造厂名、产品名称、生产日期等标志。

8.2 包装

外墙挂板应捆紧扎牢,用塑料薄膜或其他材料包装。

8.3 运输

运输过程中应避免重压,轻装轻卸。

8.4 储存(https://www.xing528.com)

外墙挂板应贮存在阴凉、通风的库房内,平整堆放,高度不宜超过1.5m,避免阳光直射。型材贮存期一般不超过两年。

(三)挤压木塑复合板材行业标准(LY/T1613-2004)

挤压木塑复合板材E xtruded wood-plastic com posites

2004-11-03发布 2004-12-01实施

国家林业局发布

前言

本标准是根据产品使用要求和目前国内外挤压木塑复合板材生产企业的产品质量情况制定的。

本标准由全国人造板标准化技术委员会提出。

本标准由中国林业科学研究院木材工业研究所负责起草。

本标准主要起草人:陈士英、陆熙娴。

本标准首次发布。

本标准由全国人造板标准化技术委员会负责解释。

挤压木塑复合板材

范围

本标准规定了挤压木塑复合板材的定义、分类、技术要求、检验方法、检验规则、标志、包装、运输和贮存等。

本标准适用于第3章所定义的挤压木塑复合板材。

2 规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T2828.1-2003/ISO2859-1;1999计数抽样检验程序第一部分:按接收质

量限(A Q I.)检索的逐批检验抽样计划

GB/T 8814-1998门、窗框用硬聚抓乙烯(PVC)型材

GB/T 9342-1988塑料洛式硬度试验方法

GB/T 16422.2-1999塑料实验室光源暴露试验方法第2部分:氮弧灯

GB/T 17657-1999人造板及饰面人造板理化性能试验方法

GB/T 18103-2000实木复合地板

GB/T 19367.1-2003人造板板的厚度、宽度和长度的测定术语和定义

下列术语和定义适用于本标准。

挤压木塑复合板材extruded wood-plastic composites

将塑料和木质粉料按一定比例混合后经热挤压成型的板材。

4 分类

按断面形状分为板材、型材。

5 技术要求

5.1 规格尺寸

板材幅面尺寸根据用户要求生产。

长度偏差为±5mm,

宽度<200mm,允许偏差±0.5mm;

宽度)200mm,允许偏差±1.0mm,

板材厚度根据用户要求生产。板材厚度允许尺寸偏差为±0.3mm。

5.2 外观

板材表面应平滑,不允许有裂纹、划痕以及由模具缺陷引起的凹凸不平。加热后应无气泡、裂痕和麻点。

5.3 垂直度

板材垂直度不得超过±3.0mm/m,精确到5mm/m,

5.4 扭曲度

板材的最大翘曲度不得超过0.5%。

5.5 边缘直度

板材的边缘直度偏差不得超过1.5mm/m。

5.6 理化性能

应符合表16-17规定。

表16-17 挤压木塑岌合板材性能

6 检验方法

6.1 规格尺寸检验6.1.1 具

6.1.1.1 千分尺,精度0.01mm

6.1.1.2 游标卡尺,精度0.1mm

6.1.1.3 钢卷尺,精度1.0mm

6.1.1.4 钢板尺,精度为0.5mm

6.1.1.5 塞尺,精度为0.01mma

6.1.1.6 直角尺,精度为0.02mm/300mm

6.1.2 厚度、宽度和长度测定

按GB/T 19367.1-2003规定进行。

6 检验方法

6.1 规格尺寸检验

6.1.1 具

6.1.1.1 千分尺,精度0.1mm

6.1.1.2 游标卡尺,精度0.1mm

6.1.1.3 钢卷尺,精度1.0mm

6.1.1.4 钢板尺,精度为0.5mm

6.1.1.5 塞尺,精度为0.01mma

6.1.1.6 直角尺,精度为0.02mm/300mm

6.1.2 厚度、宽度和长度测定

按GB/T19367.1-2003规定进行。

6.1.3 垂直度侧定

按GB/T18103-2000中6.1.2.4的规定进行。

6.1.4 边缘直度测定

按GB/T18103-2000中6.1.2.5的规定进行。

6.1.5 翘曲度侧定

将产品凹面向上放置在水平台面上,用线绳拉紧连接两对角,用钢直尺量取最大弦高,精确至0.5mm。最大弦高与对角线长度之比即为翘曲度,以百分比表示,精确至0.1%。

6.2 外观质f检验

目测板表面是否平滑,是否有划痕及由挤压生产时因模具而引起不平的缺陷和加热后状态。

6.3 理化性能检验

6.3.1 仪器设备

6.3.1.1 恒温、恒湿箱,温度可控制范围(2。±2)'C,湿度可控制范围(65+5)%。

6.3.1.2 天平,感量0.01g,

6.3.2取样及试件尺寸规定

6.3.2.1 按本标准7.4规定抽取样本。

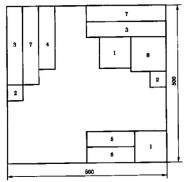

6.3.2.2 挤压木塑复合板材的试件从板材垛中随机抽取三块500mm×500mm板材样本。每块试样按图16-2与图16-3和表16-18规定锯割试件。如板材宽度不足500mm,则适当多抽样本,满足锯割试件要求。

6.3.2.3 在锯割试件时,试件的边棱应平直,相邻两边为直角。

6.3.2.4 试件测量按GB/T17657-1999中4.1规定进行。

6.3 .2 .5试件应置于空气相对湿度(65±5)%和温度(20±2)℃的环境中直至达到质量恒定。

注:前后相隔24h两次称量所得结果,其差数不超过试件质量的。1%视为质量恒定。

单位:毫米

图16-2 挤压木塑复合板试件制作图

图16-3 挤压木塑复合板试件制作图

单位:毫米

表16-18 试件的尺寸、数f及编号

续 表

6.3.3 含水率测定

按GB/T17657-1999中4.3规定进行。

6.3.4 硬度测定

按GB/T9342-1988的规定进行。

6.3.5 吸水厚度膨胀率测定

按GB/T17657-1999中4.5规定进行,在水中浸泡时间为24h。

6.3.6 静曲强度和弹性模f测定

按GB/T17657-1999中4.9规定进行。

6.3.7 低温落锤冲击测定

按GB/T8814-1998中4.10规定进行。

6.3.8 加热后状态测定

按GB/T8814-1998中4.12规定进行。

6.3.9 加热后尺寸变化率

按GB/T8814-1998中4.16规定进行。

6.3.10 高低温反复尺寸变化率

按GB/T8814-1998中4.16规定进行。

6.3.11 握峨钉力测定

按GB/T17657-1999中4.10规定进行。

6.3.12 表面耐磨性能测定

按GB/T18103-2000中6.3.6规定进行。

6.3.13 耐候处理后静曲强度测定

按GB/T16422.2-1999规定进行塑料氨灯光源暴露试验,黑板温度为((63±3)℃。耐候试验后静曲强度按GB/T17657-1999中4.9规定进行。

7 检验规则

7.1 产品检验分出厂检验和型式检验。

7.1.1 出厂检验包括:

a)外观质量检验;

b)规格尺寸检验;

c)理化性能检验项目中的含水率、吸水厚度膨胀率及静曲强度。

7.1.2 型式检验包括表1中所列的全部检验项目。

7.1.3 有下列情况之一时,应进行型式检验:

a)当原、辅材料及生产工艺发生较大变动时;

b)长期停产后恢复生产时;

c)正常生产时,每年型式检验不少于两次;

d)质量监督机构提出型式检验要求时。

7.2 外观质量检验

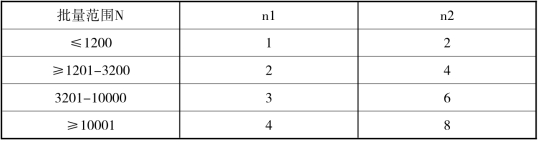

外观质量按本标准6.2的规定检验,采用GB/T2828.1-2003中正常检验二次抽样方案,其检查水平为一般检验的水平工,接收质量限(AQL)为6.5,见表16-19。

表16-19 外观质抽样方案

7.3 规格尺寸检验

规格尺寸按本标准6.1的规定检验,采用GB/T2828.1-2003中正常检查二次抽样方案,其检查水平为特殊检验水平的S-4,接收质量限(AQL)为4.0,见表16-20。

表16-20 规格尺寸抽样方爽

7.4 理化性能检验

理化性能按表16-21采用复检抽样方案。第一次抽取。1张板,如检验结果中某项指标不合格,则第二次抽取n:张板重新检验不合格项,第二次样本n:的性能值(n,中不合格项)必须全部符合标准要求,否则该批产品判为不合格。

表16-21 理化性能抽样方案

7.5 成品入库或拨交板时,应进行外观质量、规格尺寸、理化性能检验。样品应从拨交批中随机抽取。

全部检验项目合格时,判定该批产品为合格批,否则为不合格。

7.6 如需方要求对拨交的板进行检验时,应从发货之日起三个月内向供方提出,并请法定检验单位按本标准进行检验。

7.7 板材以立方米(m3)为计量单位(允许偏差不计算在内),成批拨交时,计量应精确至0.01m3,测算单张板时应精确至0.0001m3。

8 标志、包装、运输和贮存

8.1 标志

8.1.1 产品标志

在产品的适当部位应有制造厂名、产品名称、生产日期等标志。

8.1.2 包装标记

在产品包装上应有产品名称、数量、防潮等标记。

8.2 包装和运输

产品的包装和运输方式由供需双方商定。在包装和运输时表面应避免划伤和磕碰,且防雨、防潮。

8.3 贮存

产品的存放基础必须平整,码放必须整齐,板面不得与地面接触。堆垛时按不同类别、规格、等级分别堆放,每垛应有相应的标记。贮存地点应防雨、防潮。

(四)建材行业标准(JCT2221—2014)

ICS91.060.50070

建筑用木塑门

wood-plastic composite doors for building

(报批稿)

2014-05-06发布 2014-10-01实施

中华人民共和国工业和信息化部 发布

前言

本标准技照GB/T1.1-2009给出的规则起草

本标准由中国建筑材料联合会提出

本标准由全国轻质与装饰装修建筑材料标准化技术委员会木塑复合材料分技术委员会(sAC/TC195SC)扫口

本标准负责起草单位:国家建筑装修材料质量监检中心,阳市东宝释技发展有限公司,河南新兴木塑科技有限公司,广州金发绿可木型科技有限公司,博庆隆木塑环保材料科技有限公司。

本标准参加起草单位:广州华工百川料技股份有限公司、深圳市格林美高新技术股份有限公司、宜卧时木制品有限责任公司、张家港市天的机械有限公司、无锡大唐型胶机械有限公司。

本标准起草人:张文胜,続忠背,卫,秋庆涛、管椒玉、郭修芹、目怀兴,刘志勇、王水才、张洋,陈志、朱内午、高水泉、製,罗。杜,唐伟民、孟朋芳。

本标准由国家建筑装修材料质量监督检验中心负责解释。

本标准为首次发布。

e)转门(XM)

3.1.3 按饰面方式分

a)油饰面门

b)热转印膜饰面门

c)素板门

3.2 标记

3.2.1 标记方法

标记的顺序依次为:产品名称(使用场合代号),开启方式(代号),门扇尺寸,开启方向。标准编号

注:开启方向代号按GB/T5825行。

3.2.2 标记示示例

平开门、室内用,洞口宽900mm,洞口高2100mm顺时针方向关闭标记为:建筑用木塑门N-PM-0921-5-JC/T×-2013

4 要求

4.1 门、门柜尺寸允许偏差

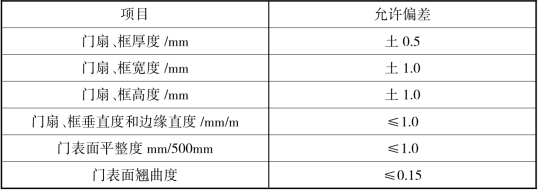

门扇、门框尺寸由供需双方协商决定,允许偏差应符合表16-22的要求。

表16-22 门1扇,门框尺寸允许偏差要求

4.2 外观

4.2.1 涂饰面木塑门外观质量

4.2.1.1 油漆饰面木塑门外观质量应符合表16-23的要求

表16-23 油漆饰面木塑门外观质量要求

4.2.1.2 热转印膜饰面木塑门外观质量

热转印膜饰面木塑门外观质量应符合表16-24的要求

表16-24 热转印膜饰面木塑门外观质量要求

4.2.2 素板木塑门外观质量

素板木塑门外观质量应符合GB/T24137-2009中5.1.4的要求

4.3 物理性能

木塑门物理性能应符合表16-25要求

表16-25 木塑门物理性能要求

续 表

4.4 木塑门有害物质限量

木塑门有害物质限量应符合表16-26规定。

表16-26 有害物质限量要求

5 检验方法

5.1 外观质量检验

检验台高度为700mm左右,照明光源为40W日光灯3支,灯管间距为400mm,灯管长度方向应与门长度方向平行,灯管距检验台高度约2m,自然光应不影响检验。检验人员应有正常视力(或矫正视力)并在长度方向两端检验,视距0.5-1.5m,视角为30-90°。

注:轻微指正常视力在距离板面0.5m以内可见,不明显指在距离板面1m以内可见,明显指在1m外可见。

5.2 尺寸偏差测量

5.2.1 量具

a)钢卷尺,精度为1mm;

b)钢板尺,精度为0.5mm;

c)游标卡尺,精度为0.02mm;

d)千分尺,精度为0.01mm;

e)直角尺,精度为0.02mm/300mm;

f)塞尺,精度为0.01mm。

5.2.2 门扇、门框高度、宽度和厚度

按GB/T19367中相应的方法测量。门高度按长度检验。

5.2.3 门扇、门框垂直度和边缘直度

按GB/T19367中相应的方法测量

5.2 .4 门扇表面平整度

将500mm长的钢板尺完全侧立在门扇上,用塞尺测量钢板尺与门扇之间的最大缝隙,精确至0.1mm。

5.2.5 门扇表面翘曲度

将门扇凹面向上放置在水平台上用细钢丝连接门扇面的两对角线,用钢板尺量取最大弦高,精确至0.5mm,最大弦高与对角线之比即为翘曲度,以百分比表示,精确至0.01%。

5.3 物理性能

5.3.1 试件的制作

5.3.1.1 试件的状态调节

一般情况下试件无须做恒温和恒温处理,如有特殊要求,可在温度(20±2)℃以及湿度(50±5)%的环境条件下调节处理48h。

5.3.1.2 试件尺寸和数量

试件的尺寸和数量应符合表16-27规定,试件应在样品平整部位截取,避免在有设计性凹凸部位截取。

表16-27 试件尺寸和数量

5.3.2 含水率

按GB/T17657-1999中的4.3规定进行,测试三个试件。测试结果为三个试件含水率的算术平均数,精确至0.1%。

5.3.3 抗弯强度和抗弯弹性模量

按GB/T24137-2009中的6.3.3规定进行,测定跨距为公称厚度的10倍,测试三个试件。抗弯强度和抗弯弹性模量测试结果为三个试件的算术平均值,抗弯强度精确到0.1Mpa,抗弯弹性模量精确到1Mpa。

5.3.4 邵氏硬度

按照GB/T2411的规定进行。

5.3.5 吸水厚度膨胀率

按GB/T18102-2007中的6.3.4规定进行。测试二个试件,测试结果为二个测试值的最大值,精确到0.1%。

5.3.6 表面耐划痕

按GB/T17657-1999中的4.29的规定进行。

5.3.7 漆膜附着力

按GB/T15036.2-2009中的3.2.3规定进行

5.3.8 漆膜硬度

按GB/T6739的规定进行。

5.3.9 表面耐污染

按GB/T17657-1999中的4.37规定进行。

5.3.10 抗冻融性

按GB/T24137-2009中的6.3.11规定进行,测试三个试件。测试结果为三个试件的抗弯强度保留率的算术平均值,精确到1%。表面质量以三个试件中较差试件的表面质量表示。

5.3.11 抗人工气候老化

按GB/T24137-2009中的6.3.13规定进行,测试三个试件,老化时间500h。测试结果为三个试件的抗弯强度保留率的算术平均值,精确到1%。耐光色牢度以三个试件中较差的等级表示。

5.3.12 门扇整体抗冲击强度

按GB/T14155的规定进行。

5.3.13 反复启闭可靠性

按JG/T192的规定进行

5.4 有害物质限量检验方法

5.5.1 甲醛释放量

按GB18580的规定进行,用40L干燥器法测定。

5.5.2 可溶性重金属

按GB18584的规定进行

6 检验规则

6.1 检验分类

产品检验分出厂检验和型式检验

6.1.1 出厂检验包括:外观质量、尺寸允许偏差和物理性能中的含水率、吸水厚度膨胀率、邵氏硬度。

6.1.2 型式检验包括外观质量、尺寸允许偏差、物理性能和有害物质限量。

6.1.3 有下列情况之一时,应进行型式检验:

a)当原辅材料及生产工艺发生较大变动时;

b)停产三个月以上,恢复生产时;

c)正常生产时,每年检验不少于1次;

d)新产品投产或转产时。

6.2 抽样方案和判定规则

6.2.1 尺寸偏差抽样方案见表16-28

表16-28 尺寸偏差抽样方案 单位:樘

6.2 . 外观质量抽样方案见表16-29

表16-29 外观质量抽样方案 单位:樘

6.2.3 物理性能和有害物质限量

6.2.3.1 物理性能和有害物质限量检验的抽样方案见表16-30,初检样本检验结果有某项指标不合格时,允许复检一次,在同批次产品中加倍抽取样品对不合格项进行复检,复检后全部合格,判为合格;否则判为不合格。

表16-30 物理性能和有害物质限量抽样方案 单位:樘

6.2.3.2 当木塑门所需进行的各项物理性能检验均合格时,该批产品的物理性能判为合格,否则判为不合格。

6.2.3.3 当木塑门所需进行的有害物质限量各项检验均合格时,该批产品的有害物质限量判为合格,否则判为不合格。

6.3 综合判定

产品的外观质量、尺寸允许偏差、物理性能和有害物质限量均合格,判该批产品判为合格,否则判为不合格。

7 标志、包装、运输和贮存

7.1 标志

7.1.1 产品标志

产品入库前,应在产品适当的部位标记产品名称、规格和生产日期。

7.1.2 包装标志

在产品包装上应有生产厂家名称、地址、产品标记、生产日期、商标、规格、数量及防潮、防晒等。

7.2 包装、运输

产品出厂时应按产品类别、规格、等级分别包装。企业应根据自己产品的特点提供详细的中文安装和使用说明书。包装和运输时产品应避免划伤表面和磕碰,且防雨防潮。

7.3 贮存

产品在贮存过程中应平整堆放,垛高度不宜超过1.5m,防止污损,不得受潮、雨淋和曝晒。贮存时应按类别、规格、等级分别堆放、每堆应有相应的标记。

(五)木塑复合材料技术条件(DB44/T3492006)地方标准ICS79.060.99B7DB44

国家质量监督检验检疫总局备案号:19673-2006

wood-plastic composites-technical Condition

2006-09-29发布 2006-11-29实施

广东省质量技术监督局 发布

DB44/T349-2006

前 言

本标准由广东省林业局科技与对外合作处提出;

本标准由广东省林业局归口;

本标准负责起草单位:华南农业大学林学院

本标准参加起草单位:广州赫尔普复合材料科技有限公司。

本标准主要起草人:李凯夫、游瑞生、戴东花、杨学斌、谢雪甜、江咏梅、闫雪。

本标准首次发布。

木塑复合材料技术条件

1 范围

本标准规定了木塑复合材料的定义、分类、要求、标志、包装、运输和贮存。

本标准适用于木塑复合材料的生产与贸易。

2 术语和定义

下列术语和定义适用于本标准。

2.1 木塑复合材料wood-plastic composites木塑复合材料是一种主要由木质纤维材料与塑料复合制成的材料。

2.2 普通木塑复合材料wood-plastic composites for general purpose material在不承重场合使用的木塑复合材料,如展览会的临时展板、隔板等。

2.3 家具及装修用木塑复合材料wood-plastic composites for fitments(including furniture)material作为家具或装修用的木塑复合材料,如各种家具部件、装饰条、装饰板、地板、栏杆等。

2.4 结构用木塑复合材料wood-plastic composites for load-bearing material可承受一定载荷的建筑或物流用木塑复合材料,如托盘,建筑模板等。

2.5 挤出成型木塑复合材料wood-plastic composites by extrusion mounding它是在挤出机中通过加热、加压而使木质纤维材料与塑料以流动状态连续通过口模制成的木塑复合材料。

2.6 压制成型木塑复合材料wood-plastic composites by hot-pressing mounding

它是将一定量木质纤维材料与塑料的预混料加入金属对模内,经加热、加压固化而成的木塑复合材料。

2.7 注射成型木塑复合材料wood-plastic composites by injection mounding

它是采用注塑机(或称注射机)将木质纤维材料与塑料加热混合后的熔体在高压下注入到模具内经冷却、固化而成的木塑复合材料。

3 分类

3.1 按制造方法分为:

——挤出成型木塑复合材料;

——压制成型木塑复合材料;

——注射成型木塑复合材料;

——其他。

3.2 按产品形状分为:

——板材:

——片材;

——型材;

——管材和棒材。

3.3 按发泡与否分为:

—不发泡木塑复合材料;

——发泡木塑复合材料。

3.4 按用途分为:

——普通木塑复合材料;

——家具及装修用木塑复合材料;

——结构用木塑复合材料。

4 技术要求

4.1 规格尺寸

木塑复合材料幅面尺寸和厚度根据用户要求生产。木塑复合材料允许偏差见表16-31。

表16-31 木塑复合材料偏差要求

4.2 垂直度

木塑复合材料垂直度不得超过±3.0mm/m,精确至0.5mm/m。

4.3 翘曲度

木塑复合材料的最大翘曲度不得超过0.5%。

4.4 边缘直度

木塑复合材料的边缘直度偏差不得超过1.5mm/m。

4.5 外观质量要求

外观质量要求见表16-32。

表16-32 木塑复合材料外观质量要求

4.6 理化性能要求

4.6.1 普通木塑复合材料理化性能指标见表16-33

表16-33 普通木塑复合材料理化性能指标

4.6.2 家具及装修用木塑复合材料理化性能指标见表16-34

表16-34

续 表

4.6.3 结构用木塑复合材料理化性能指标见表16-35。

表16-35 结构用木塑复合材料理化性能指标

5 标志、包装、运输和贮存

5.1 标志

5.1.1 产品标志

在产品的适当部位应有制造厂名、产品名称、生产日期等标志。

5.1.2 包装标志

在产品包装上应有产品名称、生产厂名、厂址、执行标准、商标、规格、张数以及盖有合格章的标签。

5.1.3 颜色标志

不同颜色表示不同类型的木塑复合材料。可用20mm宽的色带在木塑复合材料的适当位置进行标志。

不同类型木塑复合材料的颜色标志应按表16-36规定。

表16-36 不同类型木塑复合材料的颜色标志

5.2 包装和运输

产品的包装和运输方式由供需双方商定。在包装和运输时应注意避免暴晒、高温,远离热源、火源,防止机械碰伤。

5.3 贮存

产品的存放基础必须平整,码放必须整齐,板面不得与地面接触。堆垛时按不同类别、规格、等级分别堆放,每垛应有相应的标记。贮存地点应防雨、防潮。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。